工作原理

從固體物質的不飽和溶液里析出晶體,一般要經過下列步驟:不飽和溶液→飽和溶液→過飽和溶液→晶核的發生→晶體生長等過程。

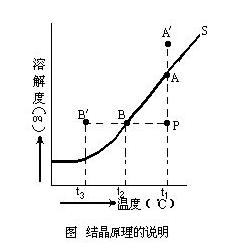

結晶設備原理說明圖

結晶設備原理說明圖(1)恆溫蒸發,使溶劑的量減少,P點所表示的溶液變為飽和溶液,即變成S曲線上的A點所表示的溶液。在此時,如果停止蒸發,溫度也不變,則A點的溶液處於溶解平衡狀態,溶質不會由溶液里析出。若繼續蒸發,則隨著溶劑量的繼續減少,原來用A點表示的溶液必需改用A'點表示,這時的溶液是過飽和溶液,溶質可以自然地由溶液里析出晶體。

(2)若溶劑的量保持不變,使溶液的溫度降低,假如P點所表示的不飽和溶液的溫度由t1℃降低到t2℃時,則原P點所表示的溶液變成了用S曲線上的B點所表示的飽和溶液。在此時,如果停止降溫,則B點的溶液處於溶解平衡狀態,溶質不會由溶液里析出。若使繼續降溫,由t2℃降到了t3℃時,則原來用B點表示的溶液必需改用B′點表示,這時的溶液是過飽和溶液,溶質可自然地由溶液里析出晶體。

分類

結晶設備

結晶設備常用的結晶器有:結晶槽一種槽形容器,器壁設有夾套或器內裝有蛇管,用以加熱或冷卻槽內溶液。結晶槽可用作蒸髮結晶器或冷卻結晶器。為提高晶體生產強度,可在槽內增設攪拌器。結晶槽可用於連續操作或間歇操作。間歇操作得到的晶體較大,但晶體易連成晶簇,夾帶母液,影響產品純度。這種結晶器結構簡單,生產強度較低,適用於小批量產品(如化學試劑和生化試劑等)的生產。

蒸髮結晶設備

HC系列蒸髮結晶設備

HC系列蒸髮結晶設備一、HC系列蒸髮結晶設備

原理:HC系列蒸髮結晶設備為專利設備,其基本原理是利用熱敏、結晶性物料溶液在減壓狀態下沸點降低,實現低溫蒸發。在初步蒸發的熱敏物料溶液濃度有所提高但尚未達到蒸發溫度下的飽和狀態,尚未析出晶體時,將物料引入低溫結晶缸內,使物料降低冷卻後,在結晶缸內形成過飽和溶液後在結晶缸內有序析出,析出溶質後的稀溶液再次進入蒸發系統與蒸發系統內的溶液混合,降低蒸發系統內物料濃度後進行循環蒸發,從而實現熱敏物料始終處於低於溶解度的低溶度下蒸發,結晶析出的溶質不再進入加熱蒸發系統,處理低溫狀態下保存的最佳工藝狀態要求。

優點:

低濃度蒸發,物料溶液粘度小,熱傳遞性好,蒸發過程溫度低,速度快,熱利用率高,明顯節能。

溶質在結晶缸內析出,蒸發液內不含晶體,不磨損設備,設備使用期延長,產品金屬含量下降。

析出溶質保存在結晶缸內,處於低溫狀態,溶質不分解,不變質,收率高,質量好。

可通過控制蒸發器內溶液與結晶缸內冷卻液的溶度差來使溶質有序析出,達到控制溶質晶體顆粒的目的,得到期望顆粒的晶體,晶體結構更緻密,產品更純淨。

套用領域:

適合產品:具有熱敏性、易結晶、不同溫度下溶解度差異明顯的物質:如:古龍酸、維生素C、賴氨酸、蓉氨酸(味素)、維生素。

二、強制循環蒸髮結晶器

強制循環蒸髮結晶器一種晶漿循環式連續結晶器。操作時,料液自循環管下部加入,與離開結晶室底部的晶漿混合後,由泵送往加熱室。晶漿在加熱室內升溫(通常為2~6℃),但不發生蒸發。熱晶漿進入結晶室後沸騰,使溶液達到過飽和狀態,於是部分溶質沉積在懸浮晶粒表面上,使晶體長大。作為產品的晶漿從循環管上部排出。強制循環蒸髮結晶器生產能力大,但產品的粒度分布較寬。

三、DTB型蒸髮結晶器

DTB型蒸髮結晶器即導流筒-擋板蒸髮結晶器,也是一種晶漿循環式結晶器。器下部接有淘析柱,器內設有導流筒和筒形擋板,操作時熱飽和料液連續加到循環管下部,與循環管內夾帶有小晶體的母液混合後泵送至加熱器。加熱後的溶液在導流筒底部附近流入結晶器,並由緩慢轉動的螺鏇槳沿導流筒送至液面。溶液在液面蒸發冷卻,達過飽和狀態,其中部分溶質在懸浮的顆粒表面沉積,使晶體長大。在環形擋板外圍還有一個沉降區。在沉降區內大顆粒沉降,而小顆粒則隨母液入循環管並受熱溶解。晶體於結晶器底部入淘析柱。為使結晶產品的粒度儘量均勻,將沉降區來的部分母液加到淘析柱底部,利用水力分級的作用,使小顆粒隨液流返回結晶器,而結晶產品從淘析柱下部卸出。

四、奧斯陸型蒸髮結晶器

奧斯陸型蒸髮結晶器又稱為克里斯塔爾結晶器,一種母液循環式連續結晶器。操作的料液加到循環管中,與管內循環母液混合,由泵送至加熱室。加熱後的溶液在蒸發室中蒸發並達到過飽和,經中心管進入蒸發室下方的晶體流化床(見流態化)。在晶體流化床內,溶液中過飽和的溶質沉積在懸浮顆粒表面,使晶體長大。晶體流化床對顆粒進行水力分級,大顆粒在下,而小顆粒在上,從流化床底部卸出粒度較為均勻的結晶產品。流化床中的細小顆粒隨母液流入循環管,重新加熱時溶去其中的微小晶體。若以冷卻室代替奧斯陸蒸髮結晶器的加熱室並除去蒸發室等,則構成奧斯陸冷卻結晶器。這種設備的主要缺點是溶質易沉積在傳熱表面上,操作較麻煩,因而套用不廣泛。

導流筒結晶設備

導流筒結晶設備

導流筒結晶設備原理:結晶過程中,溶液的過飽和度、物料溫度的均勻一致性以及攪拌轉速和冷卻面積是影響產品晶粒大小和外觀形態的決定性因素。本結晶機採用了專用的攪拌槳,且溫度、攪拌槳轉速可調易實現系統自控制,以適應各種物料結晶要求的。

特點:

1、是一種典型的晶漿內循環式結晶器;

2、具有良好的流體動力學效果;

3、開發了專用螺鏇漿,實現了高效內循環,而幾乎不出現二次晶核;

4、很少出現內壁結疤現象;

5、用於藥廠可滿足GMP要求;

6、晶漿過飽和度均勻,粒度分布良好,實現了高效率;

7、能耗低;

8、可安裝淘洗腿實現連續生產操作;

9、本身有高的換熱面不需要另設加熱器或冷卻器;

10、可進行冷卻結晶,也可用於真空蒸發冷卻結晶。

11、轉速低,調控容易,適用性強,運行可靠,故障少。

套用範圍:廣泛套用於化工、輕工、醫藥等行業。

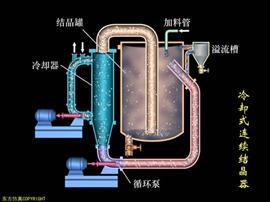

連續結晶設備

連續結晶設備

連續結晶設備根據不同的產品工藝要求,連續結晶裝置可以由一台結晶器與加熱器、冷凝器等組成,也可由多台串、並聯與加熱器、冷凝器等組成真空蒸髮結晶器和真空冷卻結晶器。

特點:

1、結晶循環泵設在結晶器內部,阻力小、驅動功率低。

2、結晶器內部設有遮擋板,將結晶生長區與結晶沉降區隔開,互不干擾,使得晶粒均勻、穩定,並可在一定範圍內控制結晶顆粒尺寸的大小。

3、真空蒸髮結晶的操作溫度可根據不同產品的工藝要求在0-100℃範圍內設定、控制。

4、套用噴射泵壓縮二次蒸汽,能耗低,僅為間歇結晶的40-50%。

5、請母液量少,僅7%左右,產品收得率更高;占地面積小,自動化程度高,操作參數穩定。

6、成本低、投資少,僅為間歇結晶設備投資的60-70%。

套用範圍:連續結晶器適用於谷氨酸、谷氨酸鈉、一水檸檬酸、無水檸檬酸、L-賴氨酸鹽酸鹽以及葡萄糖Vc、木糖醇、碳酸氫鉀、氯化銨等產品的連續結晶工藝,同時在精細化工、製藥、無機鹽等領域也有著廣泛的套用前景。

套用進展

結晶設備

結晶設備回顧連續鑄鋼的發展歷史,連續澆鑄的生產方式首先是從有色金屬開始的。鑄機採用的是垂直固定的結晶器,拉坯過程中,坯殼極易與結晶器壁發生粘結,從而導致拉不動或拉漏事故。因此澆鑄速度很低,鑄坯的液相心長度一般不超過結晶器長度。

據有關文獻記載,於1913年瑞典人皮爾遜(A·H·Pehrson)曾提出結晶器應按照一定的振幅和頻率做往復運動的想法,但真正將這一想法付諸實施的卻是德國人容漢斯(S·Junghans)。容漢斯開發的結晶器振動裝置於1933年成功的套用於有色金屬黃銅的連鑄。

1949年容漢斯的合作者美國人艾爾文·羅西(Irving·Rossi)獲得了容漢斯振動結晶器的使用權,並在美國的阿·勒德隆鋼公司(AlleghengLudlumSteelCorporation)的Watervliet廠的一台方坯試驗連鑄機上採用了振動結晶器。與此同時,容漢斯振動結晶器又被套用於德國曼內斯曼(Mannesmann)公司胡金根廠(Huckiugen)的一台連續鑄鋼試驗連鑄機。

容漢斯振動結晶器在這兩台連鑄機上的成功套用,使其在鋼連鑄中迅速得到了推廣。從此,結晶器振動便成了連鑄生產的標準操作。可以看出是振動的結晶器使連續鑄鋼生產實現了工業化。

結晶器振動技術的每一次進步都使連鑄生產再上一個新台階

結晶器振動技術主要包括結晶器振動規律和振動裝置兩個方面:

1、結晶器振動規律的發展

結晶器由靜止變為振動,引起了連鑄工作者的廣泛關注和興趣,人們紛紛進行試驗研究工作,對粘結性漏鋼機理進行了研究,發展了各種結晶器振動規律。

最早出現的是矩形速度振動規律,基於“拉裂——焊合”理論,其特點是結晶器在下降時與鑄坯做同步運動,然後以3倍的拉坯速度上升,即所謂的3:1型振動方式。這種振動方式對鑄坯脫模是有效的,早期得到了套用。但其主要缺點是機械加工比較困難,振動機構和拉坯機構之間要有嚴格的電器連鎖,在上升和下降的轉折點處速度變化很大,設備衝擊大,不利於採用高頻振動。但這種波形的採用,使固定的結晶器變為振動的結晶器,使結晶器技術產生一個飛躍。

隨著負滑動理論的出現,矩形速度規律被梯形速度規律所代替,其特點是結晶器向下運動過程中有較長一段時間其速度稍大於拉坯速度,即“負滑脫運動”,使坯殼中產生壓應力,可以使拉裂的坯殼壓合,使粘結的坯殼強制脫模,結晶器在上升、下降轉折點處速度變化較緩和,提高了設備的平穩性,梯形波的出現使連鑄的生產更加順暢,這種速度波形沿用了很多年,負滑動理論一直沿用至今。

結晶設備

結晶設備非正弦振動速度波形的特點是:結晶器向上運動到最大位移的時間比正弦振動有一段時間滯後,結晶器向上運動的速度小,向下運動的速度大。其負滑動時間短,有利於減輕鑄坯表面振痕深度,正滑動時間長,可以增加保護渣的耗量,增強結晶器壁與坯殼間的潤滑,正滑動速度差小,可以減小摩擦力,減小坯殼中的拉應力,減少拉裂;負滑動量大,即結晶器相對於鑄坯向下運動的位移量大,有利於鑄坯的強制脫模。由於非正弦振動能夠獲得合理的工藝參數,適應高拉速,且能獲得良好的表面質量,因此受到了人們的重視,被廣大連鑄工作者確認為發展高效連鑄的關鍵技術之一。

2、結晶器振動裝置的發展

連鑄生產對結晶器振動的要求主要有兩個,一是使結晶器精確地按著給定地運動軌跡振動,如直線或圓弧線運動軌跡;二是使結晶器按著給定地速度規律進行振動,如正弦或非正弦振動規律。

在非正弦振動規律出現以前的各種振動規律的產生都是由凸輪(包括偏心輪)機構來實現的,相對比較容易,而對於振動軌跡的實現相對比較困難。因此,振動裝置的發展主要表現在實現振動軌跡的機構上,如導軌式、長臂式、差動式(包括四偏心式)、短臂四連桿式(包括半板簧、全板簧式)。

由於非正弦振動規律的出現,使實現非正弦振動規律比實現振動軌跡要困難得多,因此,振動裝置的發展主要表現在非正弦裝置的驅動和控制上。

相關詞條

發酵工程設備

| 發酵工程設備常見設備介紹以及生產能力計算 |