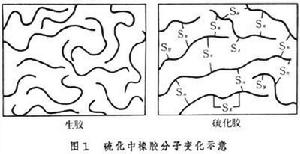

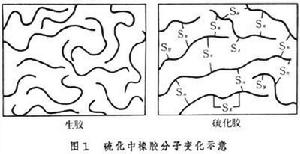

硫化中橡膠分子變化圖“硫化”一詞有其歷史性,因最初的天然橡膠製品用硫磺作交聯劑進行交聯而得名,隨著橡膠工業的發展,現在可以用多種非硫磺交聯劑進行交聯。因此硫化的更科學的意義應是“交聯”或“架橋”,即線性高分子通過交聯作用而形成的網狀高分子的工藝過程。從物性上即是塑性橡膠轉化為彈性橡膠或硬質橡膠的過程。“硫化”的含義不僅包含實際交聯的過程,還包括產生交聯的方法。

硫化中橡膠分子變化圖“硫化”一詞有其歷史性,因最初的天然橡膠製品用硫磺作交聯劑進行交聯而得名,隨著橡膠工業的發展,現在可以用多種非硫磺交聯劑進行交聯。因此硫化的更科學的意義應是“交聯”或“架橋”,即線性高分子通過交聯作用而形成的網狀高分子的工藝過程。從物性上即是塑性橡膠轉化為彈性橡膠或硬質橡膠的過程。“硫化”的含義不僅包含實際交聯的過程,還包括產生交聯的方法。 概述

橡膠大分子在加熱下與交聯劑硫磺發生化學反應,交聯成為立體網狀結構的過程。經過硫化後的橡膠稱硫化膠。硫化是橡膠加工中的最後一個工序,可以得到定型的具有實用價值的橡膠製品。在橡膠的網狀結構中,硫磺交聯鍵(其中硫的原子數n≥1;而未交聯的硫原子數為Sx或Sy)的密度,決定著橡膠的硫化程度。後者在工藝實踐中,是以膠料巨觀的物理機械性能或橡膠粘度的變化來判斷的。條件

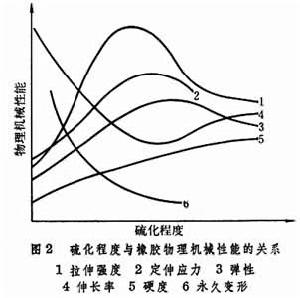

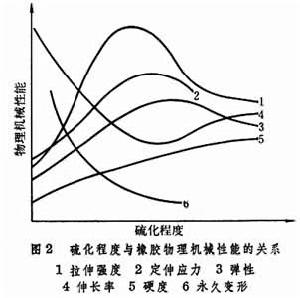

硫化條件影響硫化過程的主要因素是硫磺用量、硫化溫度及硫化時間。①硫磺用量。其用量越大,硫化速度越快,可以達到的硫化程度也越高。硫磺在橡膠中的溶解度是有限的,過量的硫磺會由膠料表面析出,俗稱“噴硫”。為了減少噴硫現象,要求在儘可能低的溫度下,或者至少在硫磺的熔點以下加硫。根據橡膠製品的使用要求,硫磺在軟質橡膠中的用量一般不超過3%,在半硬質膠中用量一般為20%左右,在硬質膠中的用量可高達40%以上。②硫化溫度。若溫度高10℃,硫化時間約縮短一半。由於橡膠是不良導熱體,製品的硫化進程由於其各部位溫度的差異而不同。為了保證比較均勻的硫化程度,厚橡膠製品一般採用逐步升溫、低溫長時間硫化。③硫化時間。這是硫化工藝的重要環節。時間過短,硫化程度不足(亦稱欠硫)。時間過長,硫化程度過高(俗稱過硫)。只有適宜的硫化程度(俗稱正硫化),才能保證最佳的綜合性能。

硫化條件影響硫化過程的主要因素是硫磺用量、硫化溫度及硫化時間。①硫磺用量。其用量越大,硫化速度越快,可以達到的硫化程度也越高。硫磺在橡膠中的溶解度是有限的,過量的硫磺會由膠料表面析出,俗稱“噴硫”。為了減少噴硫現象,要求在儘可能低的溫度下,或者至少在硫磺的熔點以下加硫。根據橡膠製品的使用要求,硫磺在軟質橡膠中的用量一般不超過3%,在半硬質膠中用量一般為20%左右,在硬質膠中的用量可高達40%以上。②硫化溫度。若溫度高10℃,硫化時間約縮短一半。由於橡膠是不良導熱體,製品的硫化進程由於其各部位溫度的差異而不同。為了保證比較均勻的硫化程度,厚橡膠製品一般採用逐步升溫、低溫長時間硫化。③硫化時間。這是硫化工藝的重要環節。時間過短,硫化程度不足(亦稱欠硫)。時間過長,硫化程度過高(俗稱過硫)。只有適宜的硫化程度(俗稱正硫化),才能保證最佳的綜合性能。過程

注壓硫化機通過膠料定伸強度的測量(或硫化儀)可以看到,整個硫化過程可分為硫化誘導,預硫,正硫化和過硫(對天然膠來說是硫化返原)四個階段。硫化誘導期(焦燒時間)內,交聯尚未開始,膠料有很好的流動性。這一階段決定了膠料的焦燒性及加工安全性。這一階段的終點,膠料開始交聯並喪失流動性。硫化誘導期的長短除與生膠本身性質有關,主要取決於所用助劑,如用遲延性促進劑可以得到較長的焦燒時間,且有較高的加工安全性。硫化誘導期以後便是以一定速度進行交聯的預硫化階段。預硫化期的交聯程度低,即使到後期硫化膠的扯斷強度,彈性也不能到達預想水平,但撕裂和動態裂口的性能卻比相應的正硫化好。到達正硫化階段後,硫化膠的各項物理性能分別達到或接近最佳點,或達到性能的綜全平衡。正硫化階段(硫化平坦區)之後,即為過硫階段,有兩種情況:天然膠出現“返原”現象(定伸強度下降),大部分合成膠(除丁基膠外)定伸強度繼續增加。對任何橡膠來說,硫化時不只是產生交聯,還由於熱及其它因素的作用產生產聯鏈和分子鏈的斷裂。這一現象貫穿整個硫化過程。在過硫階段,如果交聯仍占優勢,橡膠就發硬,定伸強度繼續上升,反之,橡膠發軟,即出現返原。

注壓硫化機通過膠料定伸強度的測量(或硫化儀)可以看到,整個硫化過程可分為硫化誘導,預硫,正硫化和過硫(對天然膠來說是硫化返原)四個階段。硫化誘導期(焦燒時間)內,交聯尚未開始,膠料有很好的流動性。這一階段決定了膠料的焦燒性及加工安全性。這一階段的終點,膠料開始交聯並喪失流動性。硫化誘導期的長短除與生膠本身性質有關,主要取決於所用助劑,如用遲延性促進劑可以得到較長的焦燒時間,且有較高的加工安全性。硫化誘導期以後便是以一定速度進行交聯的預硫化階段。預硫化期的交聯程度低,即使到後期硫化膠的扯斷強度,彈性也不能到達預想水平,但撕裂和動態裂口的性能卻比相應的正硫化好。到達正硫化階段後,硫化膠的各項物理性能分別達到或接近最佳點,或達到性能的綜全平衡。正硫化階段(硫化平坦區)之後,即為過硫階段,有兩種情況:天然膠出現“返原”現象(定伸強度下降),大部分合成膠(除丁基膠外)定伸強度繼續增加。對任何橡膠來說,硫化時不只是產生交聯,還由於熱及其它因素的作用產生產聯鏈和分子鏈的斷裂。這一現象貫穿整個硫化過程。在過硫階段,如果交聯仍占優勢,橡膠就發硬,定伸強度繼續上升,反之,橡膠發軟,即出現返原。方法

個體硫化機按硫化條件可分為冷硫化、室溫硫化和熱硫化三類。冷硫化可用於薄膜製品的硫化,製品在含有2%~5%氯化硫的二硫化碳溶液中浸漬,然後洗淨、乾燥即可。室溫硫化時,硫化過程在室溫和常壓下進行,如使用室溫硫化膠漿(混煉膠溶液)進行腳踏車內胎接頭、修補等。熱硫化是橡膠製品硫化的主要方法。根據硫化介質及硫化方式的不同,熱硫化又可分為直接硫化、間接硫化和混氣硫化三種方法。①直接硫化,將製品直接置入熱水或蒸汽介質中硫化。②間接硫化,製品置於熱空氣中硫化,此法一般用於某些外觀要求嚴格的製品,如膠鞋等。③混氣硫化,先採用空氣硫化,而後再改用直接蒸汽硫化。此法既可以克服蒸汽硫化影響製品外觀的缺點,也可以克服由於熱空氣傳熱慢,而硫化時間長和易老化的缺點。

個體硫化機按硫化條件可分為冷硫化、室溫硫化和熱硫化三類。冷硫化可用於薄膜製品的硫化,製品在含有2%~5%氯化硫的二硫化碳溶液中浸漬,然後洗淨、乾燥即可。室溫硫化時,硫化過程在室溫和常壓下進行,如使用室溫硫化膠漿(混煉膠溶液)進行腳踏車內胎接頭、修補等。熱硫化是橡膠製品硫化的主要方法。根據硫化介質及硫化方式的不同,熱硫化又可分為直接硫化、間接硫化和混氣硫化三種方法。①直接硫化,將製品直接置入熱水或蒸汽介質中硫化。②間接硫化,製品置於熱空氣中硫化,此法一般用於某些外觀要求嚴格的製品,如膠鞋等。③混氣硫化,先採用空氣硫化,而後再改用直接蒸汽硫化。此法既可以克服蒸汽硫化影響製品外觀的缺點,也可以克服由於熱空氣傳熱慢,而硫化時間長和易老化的缺點。

上述硫化方法均屬於間歇生產,有些長度不限的橡膠製品可以連續硫化,如壓出製品的鹽浴硫化、沸騰床硫化、微波或高頻硫化、膠帶及膠板的鼓式硫化機硫化等。除硫磺硫化外,橡膠製品還可採用無硫硫化、高能射線硫化等,但其套用面均有限。 設備

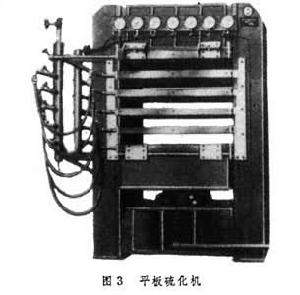

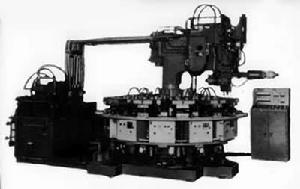

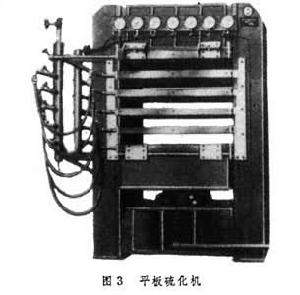

平板硫化機橡膠通用的硫化設備一般可分為硫化罐、平板硫化機、個體硫化機、注壓硫化機四大類。硫化罐有立式及臥式之分,前者多用於輪胎外胎的硫化,後者多用於膠管、電纜、膠鞋的硫化;平板硫化機用於膠板、膠帶及部分模型製品的硫化;個體硫化機多用於汽車輪胎及力車胎的硫化;注壓硫化機在膠鞋及密封件生產中套用。對於橡膠模型製品而言,它們的模壓、定型及硫化是結合在一起同時進行的。至於長度不限的製品(如膠帶、膠布等),可用連續硫化機進行生產。

平板硫化機橡膠通用的硫化設備一般可分為硫化罐、平板硫化機、個體硫化機、注壓硫化機四大類。硫化罐有立式及臥式之分,前者多用於輪胎外胎的硫化,後者多用於膠管、電纜、膠鞋的硫化;平板硫化機用於膠板、膠帶及部分模型製品的硫化;個體硫化機多用於汽車輪胎及力車胎的硫化;注壓硫化機在膠鞋及密封件生產中套用。對於橡膠模型製品而言,它們的模壓、定型及硫化是結合在一起同時進行的。至於長度不限的製品(如膠帶、膠布等),可用連續硫化機進行生產。 2006年,桂林橡膠機械廠開發的1725液壓硫化機,通過了廣西壯族自治區科學技術廳組織的鑑定。鑑定委員會一致認為,該產品填補了中國國內空白,產品性能達到國際先進水平,是硫化高等級載重子午胎的理想設備,在國際市場上具有較強的競爭力。

該產品具有如下特點,機架受力合理,每個硫化室有一個獨立的框架來承受合模力;剛性好,上橫樑和底座變形小;中心機構設計新穎,具有獨創性,與裝胎、卸胎機械手自動找正對中,提高了定位精度;硫化室結構新穎,採用下蒸汽室包容上蒸汽室的結構,改變了傳統密封形式,從而提高了密封效果、使用壽命和安全性;將模具活絡塊安裝在下蒸汽室,提高了模具使用壽命和安全性,又便於模具的清理;液壓系統的元件全部採用先進可靠元件,運行平穩;電氣系統採用國際先進的控制元件,設備的開合模位置、機械手升降位置、中心機構上環升降位置採用直線位移感測器控制,保證了定位精度和可靠性;採用國際先進的光柵安全監控技術,保證了操作人員的安全。目前該產品已通過歐盟的'CE'認證,硫化室已通過歐盟的壓力容器認證。

促進劑

硫化促進劑硫化促進劑是一類能加快硫化反應速度,縮短硫化時間,降低硫化溫度,減少硫化劑用量,並能提高或改善硫化膠物理機械性能的助劑。按其性質和化學組成可分為無機促進劑和有機促進劑兩大類。無機促進劑使用最早,但因促進效果小,硫化膠性能差.現基本被有機促進劑所取代。隨著合成橡膠品種和用途的不斷發展,現有促進劑名目繁雜,根據促進劑的化學結構通常將其分為噻唑類、秋蘭姆類、次磺醯胺類、胍類、二硫代氨基甲酸鹽類、醛胺類、黃原酸鹽類和硫脲。

硫化促進劑硫化促進劑是一類能加快硫化反應速度,縮短硫化時間,降低硫化溫度,減少硫化劑用量,並能提高或改善硫化膠物理機械性能的助劑。按其性質和化學組成可分為無機促進劑和有機促進劑兩大類。無機促進劑使用最早,但因促進效果小,硫化膠性能差.現基本被有機促進劑所取代。隨著合成橡膠品種和用途的不斷發展,現有促進劑名目繁雜,根據促進劑的化學結構通常將其分為噻唑類、秋蘭姆類、次磺醯胺類、胍類、二硫代氨基甲酸鹽類、醛胺類、黃原酸鹽類和硫脲。含仲胺基的傳統促進劑NOBS、DIBS、TNTD、TETD 等被認為對健康存在潛在危害,因此尋找這些促進劑的替代品或者開發無亞硝胺促進劑的問題受到國際廣泛關注。美國惠利實公司推出的新型促進劑N-叔丁基-2-雙苯並噻唑次磺醯胺,是含仲胺基傳統促進劑的最好替代品。此外美國的孟山都公司、固特異公司和尤尼羅伊爾公司及德國的拜爾公司和萊茵化學公司也相繼生產出了各種無亞硝胺毒性的復配促進劑。中國的淄博穎匯橡膠助劑公司開發成功了伯胺基非致癌促進劑NS.給替代仲胺基致癌性促進劑創造了條件。南京化工廠對非致癌促進劑的開發已經取得可喜進展,存在的主要問題是對非亞硝胺型促進劑多品種的開發和NS等促進劑替代技術的研究及其替換速度進展緩慢,與已開發國家相距甚遠。

熱硫化的工藝方式:

反應性注射模壓硫化法:是指在高壓(14-20MPa)下撞擊混合兩種或兩種以上組分,然後將按一定比例混合均勻的物料經注射機定量注射到有一定溫度的模腔中進行硫化,成型為製品,由於在生產過程中將原料的聚合反應和製品的模塑成型合二為一,混合速度快,混合質量高,並最佳化了生產步驟,提高了生產效率,例如多元醇類的共混物和異氰酸酯在約14MPa的壓力下通過計量泵進入混合室,在混合室內產生湍流,充分混合後由注射口進入模腔,在80-100℃間保壓硫化一定的時間;

室溫硫化法:在室溫及常壓下對製品進行硫化的工藝方法通常稱室溫硫化法,如室溫硫化的膠黏劑,膠黏劑通常製成雙組分:促進劑及惰性配合劑與溶劑配成一組分,橡膠、硫化劑等配成另一組分,用時按比例混合使用,室溫硫化膠漿常用於皮帶硫化膠的接頭或工業橡膠板產品的修理等;

冷硫化法:硫化法又稱一氯化硫溶液硫化法,即將半成品浸入含2-5%的一氯化硫的二硫化碳、苯或四氯化碳的溶液中經過一定時間的浸泡完成硫化;

電子束輻射連續硫化:它與微波硫化的不同在於可以實現室溫使橡膠大分子交聯,電子束可直接使膠料離子化、活化並產生交聯反應;

橡膠模具製品的去邊修整,使製品表面光潔、外形尺寸達到要求,經過一些特殊工藝加工,如對其表面進行處理,使特種用途製品性能有所提高,對含有織物骨架的製品的普通帆布運輸帶等製品要進行熱拉伸冷卻和硫化後在充氣壓力下冷卻,以保證製品尺寸、形狀穩定和良好的使用性能;

食品添加劑

硫化中橡膠分子變化圖

硫化中橡膠分子變化圖 硫化條件

硫化條件 注壓硫化機

注壓硫化機 個體硫化機

個體硫化機 平板硫化機

平板硫化機 硫化促進劑

硫化促進劑