鐵合金電爐

正文

冶煉鐵合金的主要設備。鐵合金電爐分為還原電爐和精煉電爐兩類。

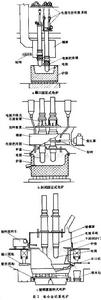

還原電爐 又稱埋弧電爐或礦熱電爐,採取電極插入爐料的埋弧操作,還原電爐有敞口、封閉(或半封閉),爐體有固定、鏇轉等各種形式。50年代以前普遍採用敞口固定式電爐(圖1a),隨著環境保護要求的提高和餘熱利用技術的進展,對不同產品分別採用封閉式電爐(圖1b)或矮煙罩、半封閉式電爐(圖1c)。爐體鏇轉可以消除懸料、減少結殼“刺火”使布料均勻、反應區擴大,以利爐況順行。電爐容量(在鐵合金生產中指電爐變壓器容量,按千伏安計,用以標誌電爐能力)在50年代以前一般從幾百至一萬千伏安左右,後來逐漸向大型化發展。70年代新建電爐一般為20000~40000千伏安,最大的封閉式電爐達75000千伏安,最大的半封閉爐達96000千伏安。

鐵合金電爐

鐵合金電爐現代鐵合金電爐一般為圓形爐體,配備三根電極。大型錳鐵電爐有採用矩形多電極的。大型矽鐵電爐有些裝備鏇轉機構,爐體以30~180小時鏇轉360°的速度沿水平方向鏇轉或往復擺動。封閉電爐設定密封的爐蓋,半封閉電爐在煙罩下設有可調節開啟度的操作門,以控制抽入空氣量和煙氣溫度。

電極系統廣泛採用連續自焙電極,最大的直徑可達2000毫米,有的還做成中空式。連續自焙電極由薄鋼板電極殼和電極糊組成,在運行中電極糊利用電流通過時產生的熱量和爐熱的傳導輻射自行焙燒。隨著電極的消耗,電極殼要相應逐節焊接,並向殼內充填電極糊。電極把持器由接觸頰板(導電銅瓦)、銅管和把持環等構件組成,它的作用是將電流輸向電極,並將電極夾持在一定的高度上,還可以調節電極糊的燒結狀態。電極升降和壓放裝置吊掛著整根電極,用以調整電極插入深度。

從變壓器低壓側到電極把持器的饋電線路通稱短網,是一段大截面的導體,用以輸送大電流至爐內。大型電爐變壓器的二次繞組多數通過短網在電極上完成三角形接線。整個網路由硬母線束、軟母線束和銅管組成。

精煉電爐

用於精煉中碳、低碳、微碳鐵合金。電爐容量一般為1500~6000千伏安,採用敞口固定或帶蓋傾動形式。前者類似還原電爐,可配備連續自焙電極;後者類似電弧煉鋼爐,使用石墨或炭質電極。

鐵合金電爐煤氣淨化 鐵合金還原電爐生產過程中產生大量煤氣。用敞口電爐生產時,煤氣遇空氣燃燒成為煙氣,量大塵多,既難淨化,又不利於能量回收,長期污染環境,形成公害並造成能量損失。70年代以來,為了保護環境和節約能源,鐵合金還原電爐逐漸由敞口電爐改為封閉或半封閉電爐。冶煉錳鐵、鉻鐵等鐵合金用封閉電爐,冶煉需要料面操作的鐵合金(矽鐵、金屬矽等),則用半封閉電爐。

封閉電爐設定密封的爐蓋和泄爆裝置,產生的煤氣於未燃狀態引出,導入煤氣淨化設施淨化回收。煤氣發生過程連續穩定,煤氣體積只有敞口電爐煙氣體積的1~2%。因此煤氣淨化設備小,組合簡單,淨化操作便利。煤氣淨化一般採用濕法工藝。煤氣含CO、H2、CH4等有效燃料成分約占氣體體積的80%,主要是CO,發熱值為2100~2400千卡/標米3。

為了治理矽鐵電爐的煙氣,起初將敞口電爐的高煙罩改為矮煙罩,後來發展成為半封閉電爐。其發展過程見圖2。

半封閉電爐可進行料面操作(搗爐),又能控制煙氣量便於淨化和回收熱能。裝設餘熱鍋爐時,回收的熱量可達電爐總耗能量的30%或總耗電量的65%,如用於發電可回收電能約20%。煙氣淨化一般採用乾法工藝。