定義

鋼鐵材料(Steel):是鋼錠、鋼坯或鋼材通過壓力加工製成所需要的各種形狀、尺寸和性能的材料。分類

鋼是含碳量在0.04%-2.3%之間的鐵碳合金。為了保證其韌性和塑性,含碳量一般不超過1.7%。鋼的主要元素除鐵、碳外,還有矽、錳、硫、磷等。鋼的分類方法多種多樣,其主要方法有如下七種:1、按品質分類

(1) 普通鋼(P≤0.045%,S≤0.050%)

(2) 優質鋼(P、S均≤0.035%)

(3) 高級優質鋼(P≤0.035%,S≤0.030%)

2.、按化學成份分類

(1) 碳素鋼:a.低碳鋼(C≤0.25%);b.中碳鋼(C≤0.25~0.60%);c.高碳鋼(C≥0.60%)。

(2) 合金鋼:a.低合金鋼(合金元素總含量≤5%);b.中合金鋼(合金元素總含量>5~10%);c.高合金鋼(合金元素總含量>10%)。

3、按成形方法分類

(1) 鍛鋼;(2) 鑄鋼;(3) 熱軋鋼;(4) 冷拉鋼。

4、按金相組織分類

(1)退火狀態的:a.亞共析鋼(鐵素體+珠光體);b.共析鋼(珠光體);c.過共析鋼(珠光體+滲碳體);d.萊氏體鋼(珠光體+滲碳體)。

(2) 正火狀態的:a.珠光體鋼;b.貝氏體鋼;c.馬氏體鋼;d.奧氏體鋼。

(3) 無相變或部分發生相變的

5、按用途分類

(1) 建築及工程用鋼:a.普通碳素結構鋼;b.低合金結構鋼;c.鋼筋鋼。

(2) 結構鋼

a.機械製造用鋼:(a)調質結構鋼;(b)表面硬化結構鋼:包括滲碳鋼、滲氨鋼、表面淬火用鋼;(c)易切結構鋼;(d)冷塑性成形用鋼:包括冷衝壓用鋼、冷鐓用鋼。

b.彈簧鋼

c.軸承鋼

(3) 工具鋼:a.碳素工具鋼;b.合金工具鋼;c.高速工具鋼。

(4) 特殊性能鋼:a.不銹耐酸鋼;b.耐熱鋼:包括抗氧化鋼、熱強鋼、氣閥鋼;c.電熱合金鋼;d.耐磨鋼;e.低溫用鋼;f.電工用鋼。

(5) 專業用鋼——如橋樑用鋼、船舶用鋼、鍋爐用鋼、壓力容器用鋼、農機用鋼等。

6、綜合分類

(1)普通鋼

a.碳素結構鋼:(a) Q195;(b) Q215(A、B);(c) Q235(A、B、C);(d) Q255(A、B);(e) Q275。

b.低合金結構鋼

c.特定用途的普通結構鋼

(2)優質鋼(包括高級優質鋼)

a.結構鋼:(a)優質碳素結構鋼;(b)合金結構鋼;(c)彈簧鋼;(d)易切鋼;(e)軸承鋼;(f)特定用途優質結構鋼。

b.工具鋼:(a)碳素工具鋼;(b)合金工具鋼;(c)高速工具鋼。

c.特殊性能鋼:(a)不銹耐酸鋼;(b)耐熱鋼;(c)電熱合金鋼;(d)電工用鋼;(e)高錳耐磨鋼。

7、按冶煉方法分類

(1) 按爐種分

a.平爐鋼:(a)酸性平爐鋼;(b)鹼性平爐鋼。

b.轉爐鋼:(a)酸性轉爐鋼;(b)鹼性轉爐鋼。或 (a)底吹轉爐鋼;(b)側吹轉爐鋼;(c)頂吹轉爐鋼。

c. 電爐鋼:(a)電弧爐鋼;(b)電渣爐鋼;(c)感應爐鋼;(d)真空自耗爐鋼;(e)電子束爐鋼。

(2)按脫氧程度和澆注制度分

a.沸騰鋼(F);b.半鎮靜鋼(b);c.鎮靜鋼(Z);d.特殊鎮靜鋼(TZ)。

編號方式

1.中國鋼號表示方法

(1)鋼號表示方法概述

鋼的牌號簡稱鋼號,是對每一種具體鋼產品所取的名稱,是人們了解鋼的一種共同語言。我國的鋼號表示方法,根據國家標準《鋼鐵產品牌號表示方法》(GB221-79)中規定,採用漢語拼音字母、化學元素符號和阿拉伯數字相結合的方法表示。

①鋼號中化學元素採用國際化學符號表示,例如Si,Mn,Cr……等。混合稀土元素用“RE”(或“Xt”)表示。

②產品名稱、用途、冶煉和澆注方法等,一般採用漢語拼音的縮寫字母表示,見表。

③鋼中主要化學元素含量(%)採用阿拉伯數字表示。

(2)GB標準鋼號中所採用的縮寫字母及其涵義

名稱 漢字 符號 字型 位置

屈服點屈 Q 大寫 頭

沸騰鋼 沸 F 大寫 尾

半鎮靜鋼 半b 小寫 尾

鎮靜鋼 鎮 Z 大寫 尾

特殊鎮靜鋼 特鎮 TZ 大寫 尾

氧氣轉爐(鋼) 氧 Y 大寫 中

鹼性空氣轉爐(鋼) 鹼 J大寫 中

易切削鋼 易 Y大寫 頭

碳素工具鋼 碳 T 大寫 頭

滾動軸承鋼 滾 G 大寫 頭

焊條用鋼 焊 H 大寫 頭

高級(優質鋼) 高 A 大寫 尾

特級特 E 大寫 尾

鉚螺鋼 鉚螺 ML 大寫 頭

錨鏈鋼 錨 M 大寫頭

礦用鋼 礦 K 大寫 尾

汽車大梁用鋼 梁 L 大寫 尾

壓力容器用鋼 容 R 大寫尾

多層或高壓容器用鋼 高層gc小寫尾

鑄鋼 鑄鋼 ZG 大寫頭

軋輥用鑄鋼 鑄輥ZU 大寫頭

地質鑽探鋼管用鋼地質 DZ 大寫頭

電工用熱軋矽鋼 電熱 DR大寫 頭

電工用冷軋向矽鋼 電無 DW 大寫頭

電工用冷軋取向矽鋼 電取 DQ 大寫 頭

電工用純鐵 電鐵 DT 大寫 頭

超級 超 C 大寫 尾

船用鋼 船 C 大寫 尾

橋樑鋼 橋 q 小寫 尾

鍋爐鋼鍋 g 小寫 尾

鋼軌鋼 軌 U小寫 頭

精密合金 精 J 大寫 中

耐蝕合金 耐蝕 NS大寫 頭

變形高溫合金 高合 GH 大寫 頭

2.分類說明

(1)碳素結構鋼

①由Q+數字+質量等級符號+脫氧方法符號組成。它的鋼號冠以“Q”,代表鋼材的屈服點,後面的數字表示屈服點數值,單位是MPa例如Q235表示屈服點(σs)為235MPa的碳素結構鋼。

②必要時鋼號後面可標出表示質量等級和脫氧方法的符號。質量等級符號分別為A、B、C、D。脫氧方法符號:F表示沸騰鋼;b表示半鎮靜鋼:Z表示鎮靜鋼;TZ表示特殊鎮靜鋼,鎮靜鋼可不標符號,即Z和TZ都可不標。例如Q235-AF表示A級沸騰鋼。

③專門用途的碳素鋼,例如橋樑鋼、船用鋼等,基本上採用碳素結構鋼的表示方法,但在鋼號最後附加表示用途的字母。

(2)優質碳素結構鋼

①鋼號開頭的兩位數字表示鋼的碳含量,以平均碳含量的萬分之幾表示,例如平均碳含量為0.45%的鋼,鋼號為“45”,它不是順序號,所以不能讀成45號鋼。

②錳含量較高的優質碳素結構鋼,應將錳元素標出,例如50Mn。

③沸騰鋼、半鎮靜鋼及專門用途的優質碳素結構鋼應在鋼號最後特別標出,例如平均碳含量為0.1%的半鎮靜鋼,其鋼號為10b。

(3)碳素工具鋼

①鋼號冠以“T”,以免與其他鋼類相混。

②鋼號中的數字表示碳含量,以平均碳含量的千分之幾表示。例如“T8”表示平均碳含量為0.8%。

③錳含量較高者,在鋼號最後標出“Mn”,例如“T8Mn”。

④高級優質碳素工具鋼的磷、硫含量,比一般優質碳素工具鋼低,在鋼號最後加注字母“A”,以示區別,例如“T8MnA”。

(4)易切削鋼

①鋼號冠以“Y”,以區別於優質碳素結構鋼。

②字母“Y”後的數字表示碳含量,以平均碳含量的萬分之幾表示,例如平均碳含量為0.3%的易切削鋼,其鋼號為“Y30”。

③錳含量較高者,亦在鋼號後標出“Mn”,例如“Y40Mn”。

(5)合金結構鋼

①鋼號開頭的兩位數字表示鋼的碳含量,以平均碳含量的萬分之幾表示,如40Cr。

②鋼中主要合金元素,除個別微合金元素外,一般以百分之幾表示。當平均合金含量<1.5%時,鋼號中一般只標出元素符號,而不標明含量,但在特殊情況下易致混淆者,在元素符號後亦可標以數字“1”,例如鋼號

“12CrMoV”和“12Cr1MoV”,前者鉻含量為0.4-0.6%,後者為0.9-1.2%,其餘成分全部相同。當合金元素平均含量≥1.5%、≥2.5%、≥3.5%……時,在元素符號後面應標明含量,可相應表示為2、3、4……等。例如18Cr2Ni4WA。

③鋼中的釩V、鈦Ti、鋁AL、硼B、稀土RE等合金元素,均屬微合金元素,雖然含量很低,仍應在鋼號中標出。例如20MnVB鋼中。釩為0.07-0.12%,硼為0.001-0.005%。

④高級優質鋼應在鋼號最後加“A”,以區別於一般優質鋼。

⑤專門用途的合金結構鋼,鋼號冠以(或後綴)代表該鋼種用途的符號。例如,鉚螺專用的30CrMnSi鋼,鋼號表示為ML30CrMnSi。

(6)低合金高強度鋼

①鋼號的表示方法,基本上和合金結構鋼相同。

②對專業用低合金高強度鋼,應在鋼號最後標明。例如16Mn鋼,用於橋樑的專用鋼種為“16Mnq”,汽車大梁的專用鋼種為“16MnL”,壓力容器的專用鋼種為“16MnR”。

(7)彈簧鋼:彈簧鋼按化學成分可分為碳素彈簧鋼和合金彈簧鋼兩類,其鋼號表示方法,前者基本上與優質碳素結構鋼相同,後者基本上與合金結構鋼相同。

(8)滾動軸承鋼

①鋼號冠以字母“G”,表示滾動軸承鋼類。

②高碳鉻軸承鋼鋼號的碳含量不標出,鉻含量以千分之幾表示。例如GCr15。滲碳軸承鋼的鋼號表示方法,基本上和合金結構鋼相同。

(9)合金工具鋼和高速工具鋼

①合金工具鋼鋼號的平均碳含量≥1.0%時,不標出碳含量;當平均碳含量<1.0%時,以千分之幾表示。例如Cr12、CrWMn、9SiCr、3Cr2W8V。

②鋼中合金元素含量的表示方法,基本上與合金結構鋼相同。但對鉻含量較低的合金工具鋼鋼號,其鉻含量以千分之幾表示,並在表示含量的數字前加“0”,以便把它和一般元素含量按百分之幾表示的方法區別開來。例如Cr06。

③高速工具鋼的鋼號一般不標出碳含量,只標出各種合金元素平均含量的百分之幾。例如鎢系高速鋼的鋼號表示為“W18Cr4V”。鋼號冠以字母“C”者,表示其碳含量高於未冠“C”的通用鋼號。

(10)不鏽鋼和耐熱鋼

①鋼號中碳含量以千分之幾表示。例如“2Cr13”鋼的平均碳含量為0.2%;若鋼中含碳量≤0.03%或≤0.08%者,鋼號前分別冠以“00”及“0”表示之,例如00Cr17Ni14Mo2、0Cr18Ni9等。

②對鋼中主要合金元素以百分之幾表示,而鈦、鈮、鋯、氮……等則按上述合金結構鋼對微合金元素的表示方法標出。

(11)焊條鋼:它的鋼號前冠以字母“H”,以區別於其他鋼類。例如不鏽鋼焊絲為“H2Cr13”,可以區別於不鏽鋼“2Cr13”。

(12)電工用矽鋼

①鋼號由字母和數字組成。鋼號頭部字母DR表示電工用熱軋矽鋼,DW表示電工用冷軋無取向矽鋼,DQ表示電工用冷軋取向矽鋼。

②字母之後的數字表示鐵損值(W/kg)的100倍。

③鋼號尾部加字母“G”者,表示在高頻率下檢驗的;未加“G”者,表示在頻率為50周波下檢驗的。

例如鋼號DW470表示電工用冷軋無取向矽鋼產品在50赫頻率時的最大單位重量鐵損值為4.7W/kg。

(13)電工用純鐵

①它的牌號由字母“DT”和數字組成,“DT”表示電工用純鐵,數字表示不同牌號的順序號,例如DT3。

②在數字後面所加的字母表示電磁性能:A——高級、E——特級、C——超級,例如DT8A。

特點

在人類使用的所有金屬材料中,鋼鐵是使用量最大、使用範圍最廣泛的基礎材料。其主要原因是:

(1)鐵的儲藏量僅次於鋁,且大多以巨大的鐵礦床存在於自然界中;

(2)鐵礦石的冶煉和加工與其他金屬的生產相比,具有生產規模大、效率高、質量好、成本低等顯著的優勢;

(3)鋼鐵具有良好的物理、機械和工藝性能;

(4)將鎳、鉻、釩、錳等金屬作為合金元素加入鐵中,可獲得具有各種性能的金屬材料;

(5)鋼鐵通過熱處理能調整其機械性能,可以滿足國民經濟各方面的需要;

(6)鋼鐵具有良好的可回收性。

物理性能

1、密度:某種物質單位體積的質量

2、熔點:金屬材料固態轉變為液態時的熔化溫度

3、比熱容 :單位質量的某種物質,在溫度升高1℃時吸收的熱量或溫度降低1℃時所放出的熱量

4、熱導率: 在單位時間內,當沿著熱流方向的單位長度上溫度降低1℃時,單位面積容許導過的熱量

5、熱脹係數 :金屬溫度每升高1℃所增加的長度與原來長度的比值

6、 電阻率:表示物體導電性能的一個參數。它等於1m長,橫截面積為1mm2的導線兩端間的電阻。也可用一個單位立方體的兩平行端面間的電阻表示。

7、電阻溫度係數:溫度每升降1℃,材料電阻的改變數與原電阻率之比,稱為電阻溫度係數。

8、電導率:電阻率的倒數叫電導率。在數值上它等於導體維持單位電位梯度時,流過單位面積的電流.。

9、磁導率:衡量磁性材料磁化難易程度的性能指標,它是磁性材料中的磁感應強度(B)和磁場強度(H)的比值。磁性材料通常分為:軟磁材料(μ值甚高,可達數萬)和硬磁材料(μ值在1左右)兩大類 。

10、磁感應強度:在磁介質中的磁化過程,可以看作在原先的磁場強度(H)上再加上一個由磁化強度(J)所決定。的,數量等於4πJ的新磁場,因而在磁介質中的磁場B=H+4πJ的新磁場,叫做磁感應強度 。

11、磁場強度:導體中通過電流,其周圍就產生磁場。磁場對原磁矩或電流產生作用力的大小為磁場強度的表征。

12、矯頑力 :樣品磁化到飽和後,由於有磁滯現象,欲使磁感應強度減為零,須施加一定的負磁場Hc,Hc就稱為矯頑力。

13、鐵損:鐵磁材料在動態磁化條件下,由於磁滯和渦流效應所消耗的能量。

化學性能

1.耐腐蝕性:指金屬材料抵抗周圍介質(大氣、水蒸氣、有害氣體、酸、鹼鹽等)腐蝕作用的能力。金屬的耐腐蝕性與許多因素有關,如金屬的化學成分、加工性質、熱處理條件、組織狀態及介質和溫度等。

2.化學腐蝕: 化學腐蝕是金屬與周圍介質直接起化學作用的結果。它包括氣體腐蝕和金屬在非電解質中的腐蝕兩種形式。其特點是:腐蝕過程不產生電流;且腐蝕產物沉積在金屬表面。

(1)電化學腐蝕: 金屬與酸、鹼、鹽等電解質溶液接觸時發生作用而引起的腐蝕,稱為電化學腐蝕。它的特點是腐蝕過程中有電流產生,其腐蝕產物(鐵鏽)不覆蓋在作為陽極的金屬表面上,而是在距離陽極金屬的一定距離處 。

(2) 一般腐蝕: 這種腐蝕是均勻地分布在整個金屬內外表面上,使截面不斷減小,最終使受力件破壞 。

(3 )晶間腐蝕:這種腐蝕在金屬內部沿晶粒邊緣進行,通常不引起金屬外形的任何變化,往往使設備或機件突然破壞。

(4)點腐蝕 :這種腐蝕集中在金屬表面不大的區域內,並迅速向深處發展,最後穿透金屬,是一種危害較大的腐蝕破壞。

(5)應力腐蝕: 是指在靜應力(金屬的內外應力)作用下,金屬在腐蝕介質中所引起的破壞。這種腐蝕介質聽所引起的破壞它也是一種穿晶腐蝕。

(6) 腐蝕疲勞: 指在交變應力作用下,金屬在腐蝕介質中引起的破壞。它也是一種穿晶腐蝕。

(7) 腐蝕速度:單位面積的金屬材料在單位時間內經腐蝕之後的失重,稱為腐蝕速度。

(8) 腐蝕率: 金屬材料在單位時間內腐蝕掉的材料深度稱為腐蝕率。

3. 抗氧化性:金屬材料在室溫或高溫下抵抗氧化的能力。金屬的氧化過程實際上是屬於化學腐蝕的一種形式。它可直接用一定時間內,金屬表面經腐蝕之後重損失的大小,即用金屬減重的速度表示。

4.化學穩定性 :系指金屬材料的耐腐蝕性和抗氧化性的總稱。金屬材料在高溫下的化學穩定性叫作熱穩定性。

機械性能

鋼鐵是以鐵為基礎,以碳為主要添加元素的鐵碳合金。含碳量低於2.11%的鐵碳合金稱為鋼,其他主要元素還有矽、錳、硫、磷等。鋼具有良好的物理、機械和工藝性能,主要表現在以下六個方面:

1、屈服點(σs)

鋼材或試樣在拉伸時,當應力超過彈性極限,即使應力不再增加,而鋼材或試樣仍繼續發生明顯的塑性變形,稱此現象為屈服,而產生屈服現象時的最小應力值即為屈服點。

2、 屈服強度(σ0.2)

有的金屬材料的屈服點極不明顯,在測量上有困難,因此為了衡量材料的屈服特性,規定產生永久殘餘塑性變形等於一定值(一般為原長度的0.2%)時的應力,稱為條件屈服強度或簡稱屈服強度σ0.2 。

3、抗拉強度(σb)

材料在拉伸過程中,從開始到發生斷裂時所達到的最大應力值。它表示鋼材抵抗斷裂的能力大小。與抗拉強度相應的還有抗壓強度、抗彎強度等。

4、伸長率(δs)

鋼材在拉斷後,其塑性伸長的長度與原試樣長度的百分比叫伸長率或延伸率。

5、屈強比(σs/σb)

鋼材的屈服點(屈服強度)與抗拉強度的比值,稱為屈強比。屈強比越大,結構零件的可靠性越高,一般碳素鋼屈強比為0.6-0.65,低合金結構鋼為0.65-0.75合金結構鋼為0.84-0.86。

6、硬度

硬度表示材料抵抗硬物體壓入其表面的能力。它是金屬材料的重要性能指標之一。一般硬度越高,耐磨性越好。常用的硬度指標有布氏硬度、洛氏硬度和維氏硬度。

工藝性能

1 鑄造性:金屬材料能用鑄造方法獲得合格鑄件的能力稱為鑄造性。鑄造性包括流動性、收縮性和偏析傾向等。流動性是指液態金屬充滿鑄模的能力,流動性愈好,愈易鑄造細薄精緻的鑄件,收縮性是指鑄件凝固時體積收縮的程度,收縮愈小,鑄件凝固時變形愈小。偏析是指化學成分不均勻,偏析愈嚴重,鑄件各部位的性能愈不均勻,鑄件的可靠性愈小

2 切削加工性:金屬材料的切削加工性系指金屬接受切削加工的能力,也是指金屬經過加工而成為合乎要求的工件的難易程度。通常可以切削後工作表面的粗糙程度、切削速度和刀具磨損程度來評價金屬的切削加工性

3 焊接性:焊接性是指金屬在特定結構和工藝條件下通過常用焊接方法獲得預期質量要求的焊接接頭的性能。焊接性一般根據焊接時產生的裂紋敏感性和焊縫區力學性能的變化來判斷 。

4 鍛性:鍛性是材料在承受錘鍛、軋制、拉拔、擠壓等加工工藝是會改變形狀而不產生裂紋的性能。它實際上是金屬塑性好壞的一種表現,金屬材料塑性越高,變形抗力就越小,則鍛性就越好。鍛性好壞主要決定於金屬的化學成分、顯微組織、變形溫度、變形速度及應力狀態等因素。

5 衝壓性:衝壓性是指金屬經過衝壓變形而不發生裂紋等缺陷的性能。許多金屬產品的製造都要經過衝壓工藝,如汽車殼體、搪瓷製品坯料及鍋、盆、盂、壺等日用品。為保證製品的質量和工藝的順利進行,用於衝壓的金屬板、帶等必須具有合格的衝壓性能 。

6 頂鍛性:頂鍛性是指金屬材料承受打鉚、鐓頭等的頂鍛變形的性能。金屬的頂鍛性,是用頂鍛試驗測定的

7 冷彎性:金屬材料在常溫下能承受彎曲而不破裂的性能,稱為冷彎性。出現裂紋前能承受的彎曲程度愈大,則材料的冷彎性能愈好。

8 熱處理工藝性:熱處理是指金屬或合金在固態範圍內,通過一定的加熱、保溫和冷卻方法,以改變金屬或合金的內部組織,而得到所需性能的一種工藝操作。熱處理工藝就是指金屬經過熱處理後其組織和性能改變的能力,包括淬硬性、淬透性、回火脆性等 。

合金元素與碳的相互作用

合金元素與鋼中碳的作用主要表現在是否易於形成碳化物.合金元素按照它們與碳的相互作用,可分為兩大類:1.非碳化物形成元素

非碳化物形成元素包括Ni、Si、Co、AL、Cu、N、P、S等。它們與碳不形成碳化物,但可固溶於Fe中形成固溶體,或者形成其它化合物,如氮可形成氮化物。

2.碳化物形成元素

碳化物形成元素包括Fe、Mn、Cr、W、Mo、V、Nb、Zr、Ti等。它們都是過渡族元素。碳化物是鋼中主要的強化相,故做重點討論。

a 形成碳化物的規律性

從周期表中的位置來看,碳化物形成元素(%、V、Cr、Mn、Zr、Nb、Ti、W、Mo等)均位於Fe的左側,而非碳化物形成元素(Ni、Si、Co、Al、Cu)等均處於周期表的右側。本來Ni和Co也可形成獨立的碳化物,但由於其穩定性很差(比Fe3C還小),在鋼中不會出現,故通常被當作非碳化物形成元素看待。Mn是碳化物形成元素,但Mn極易溶人滲碳體中,故鋼中沒有發現Mn的獨立碳化物。

碳化物形成元素均有一個未填滿的d電子層,當形成碳化物時,碳首先將其外層電子填入合金元素的d電子層,從而使形成的碳化物具有金屬鍵結合的性質。因此,具有金屬的特性。合金元素與Fe原子比較,d電子數量越少,形成碳化物的能力就愈強,即與碳的親和力愈大,所形成的碳化物也就愈穩定。

按照碳化物形成元素所生成的碳化物穩定程度由強到弱的順序,可將這些元素依次排列為: Zr、Nb、Ti、V、Mo、W、Cr、Mn、Fe。

b 碳化物的特性

碳化物的硬度比固溶體基體要高得多,形成碳化物傾向性愈強的元素,其碳化物硬度也愈高。

碳化物是鋼中最重要的強化相,其類型、數量、大小、形狀及分布對鋼的性能有很重要的影響。形成碳化物能力愈強的元素,其碳化物穩定性愈高。其碳化物穩定性由弱到強的順序是:Fe3C、M23C6、M6C、MC。

碳化物的穩定性對於鋼的熱強性也很重要。穩定性高的碳化物具有高熔點、高分解溫度,難於溶入固溶體,因而也難以聚集長大,可使鋼在更高的溫度下工作並保持其較高的強度和硬度。在達到相同硬度的條件下,碳化物穩定性高的鋼可以在更高的溫度下回火,使鋼的塑性、韌性更好。所以合金鋼的綜合性能比碳鋼好。

合金元素與碳的相互作用關係到所形成碳化物的種類、性質和在鋼中的分布,而所有這些都會直接影響到鋼的性能。同時對鋼的熱處理亦有較大影響,如奧氏體(A)化溫度和時間,A晶粒的長大等。其中強碳化物形成元素在加熱時會阻止A晶粒的長大,起到細化晶粒的作用。

基本組織

晶界

晶界 晶界

晶界2 相和相界 在金屬或合金中,凡成分相同、結構相同並有界面相互隔開的均勻組成部分,稱為相。相與相之間的界面,稱為相界。

金屬化合物

金屬化合物 固溶體

固溶體4 金屬化合物 合金中不同元素的原子相互作用形成的、晶格類型和性能完全不同於其組成元素的、具有金屬特性的固態相,稱為金屬化合物 。

鐵素體和滲碳體

鐵素體和滲碳體 奧氏體

奧氏體6 鐵素體 鐵素體是碳和其他元素溶解於a-Fe中的固溶體。鐵素體具有體心立方晶格,含碳量極少,其性能與純鐵極為相似,也叫純鐵體。

珠光體

珠光體 索氏體

索氏體 屈氏體

屈氏體 貝氏體

貝氏體 馬氏體

馬氏體 萊氏體

萊氏體13 萊氏體 是碳合金中的一種共晶組織。在高溫時由奧氏體和滲碳體構成;在低溫時(727℃以下),由珠光體和滲碳體構成。含碳量為4.3%,組織中含有大量滲碳體,所以硬度高,塑性、韌性低。

14 斷口檢驗 斷口組織是鋼材質量標誌之一。將試樣刻槽或折斷後用肉眼或lO倍放大鏡檢查斷口情況,稱為斷口檢驗。從斷口可以看出金屬的缺陷 。

15 塔形檢驗 將鋼材車成規定的塔形或階梯形試樣,然後用酸蝕或磁粉法檢驗發紋,簡稱塔形檢驗。

一般熱處理

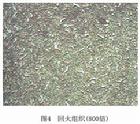

1.退火(1)定義

將鋼件加熱到一定溫度,保溫一定時間,然後緩慢冷卻到室溫。

(2)作用

①降低鋼的硬度,提高塑性,以利於切削加工及冷變形加工。

②細化晶粒,均勻鋼的組織,改善鋼的性能及為以後的熱處理作準備。

③消除鋼中的內應力。防止零件加工後變形及開裂。

(3)類別

a.完全退火 將鋼件加熱到臨界溫度(不同鋼材臨界溫度也不同,一般是710-750℃,個別合金鋼的臨界溫度可達800—900oC)以上30—50oC,保溫一定時間,然後隨爐緩慢冷卻(或埋在沙中冷卻) 細化晶粒,均勻組織,降低硬度,充分消除內應力完全退火適用於含碳量(質量分數)在O.8%以下的鍛件或鑄鋼件。

b.球化退火 將鋼件加熱到臨界溫度以上20~30oC,經過保溫以後,緩慢冷卻至500℃以下再出爐空冷 降低鋼的硬度,改善切削性能,並為以後淬火作好準備,以減少淬火後變形和開裂,球化退火適用於含碳量(質量分數)大於O.8%的碳素鋼和合金工具鋼。

c.去應力退火 將鋼件加熱到500~650oC,保溫一定時間,然後緩慢冷卻(一般採用隨爐冷卻) 消除鋼件焊接和冷校直時產生的內應力,消除精密零件切削加工時產生的內應力,以防止以後加工和用過程中發生變形 去應力退火適用於各種鑄件、鍛件、焊接件和冷擠壓件等。

2.正火

(1)定義

將鋼件加熱到臨界溫度以上40~60oC,保溫一定時間,然後在空氣中冷卻。

(2)作用

①改善組織結構和切削加工性能。

②對機械性能要求不高的零件,常用正火作為最終熱處理。

③消除內應力 。

3. 淬火

(1)定義

將鋼件加熱到淬火溫度,保溫一段時間,然後在水、鹽水或油(個別材料在空氣中)中急速冷卻。

(2)作用

①使鋼件獲得較高的硬度和耐磨性。

②使鋼件在回火以後得到某種特殊性能,如較高的強度、彈性和韌性等。

(3)類別

a.單液淬火 將鋼件加熱到淬火溫度,經過保溫以後,在一種淬火劑中冷卻 單液淬火只適用於形狀比較簡單,技術要求不太高的碳素鋼及合金鋼件。淬火時,對於直徑或厚度大於5~8mm的碳素鋼件,選用鹽水或水冷卻;合金鋼件選用油冷卻.

b.雙液淬火 將鋼件加熱到淬火溫度,經過保溫以後,先在水中快速冷卻至300—400oC,然後移人油中冷卻.

c.火焰表面淬火 用乙炔和氧氣混合燃燒的火焰噴射到零件表面,使零件迅速加熱到淬火溫度,然後立即用水向零件表面噴射, 火焰表面淬火適用於單件或小批生產、表面要求硬而耐磨,並能承受衝擊載荷的大型中碳鋼和中碳合金鋼件,如曲軸、齒輪和導軌等.

d.表面感應淬火 將鋼件放在感應器中,感應器在一定頻率的交流電的作用下產生磁場,鋼件在磁場作用下產生感應電流,使鋼件表面迅速加熱(2一lOmin)到淬火溫度,這時立即將水噴射到鋼件表面。 經表面感應淬火的零件,表面硬而耐磨,而心部保持著較好的強度和韌性。 表面感應淬火適用於中碳鋼和中等含碳量的合金鋼件.

4.回火

(1)定義

將淬火後的鋼件加熱到臨界溫度以下,保溫一段時間,然後在空氣或油中冷卻 回火是緊接著淬火以後進行的,也是熱處理的最後一道工序。

(2)作用

①獲得所需的力學性能。在通常情況下,零件淬火後的強度和硬度有很大提高,但塑性和韌性卻有明顯降低,而零件的實際工作條件要求有良好的強度和韌性。選擇適當的回火溫度進行回火後,可以獲得所需的力學性能。

②穩定組織,穩定尺寸。

③消除內應力。

(3)類別

a.低溫回火 將淬硬的鋼件加熱到150-50oC,並在這個溫度保溫一定時間,然後在空氣中冷卻,低溫回火多用於切削刀具、量具、模具、滾動軸承和滲碳零件等 消除鋼件因淬火而產生的內應力。

b.中溫回火 將淬火的鋼件加熱到350~450%,經保溫一段時間冷卻下來,一般用於各類彈簧及熱沖模等零件 使鋼件獲得較高的彈性、一定的韌性和硬度。

c.高溫回火 將淬火後的鋼件加熱到500~650oC,經過保溫以後冷卻,主要用於要求高強度、高韌性的重要結構零件,如主軸、曲軸、凸輪、齒輪和連桿等 使鋼件獲得較好的綜合力學性能,即較高的強度和韌性及足夠的硬度,消除鋼件因淬火而產生的內應力。

5.調質

(1)定義

將淬火後的鋼件進行高溫(500~600oC)回火多用於重要的結構零件,如軸類、齒輪、連桿等調質一般是在粗加工之後進行的 細化晶粒,使鋼件獲得較高韌性和足夠的強度,使其具有良好的綜合力學性能。

6.時效處理

(1)人工時效 將經過淬火的鋼件加熱到100~160℃,經過長時間的保溫,隨後冷卻 消除內應力,減少零件變形,穩定尺寸,對精度要求較高的零件更為重要。

(2)自然時效 將鑄件放在露天;鋼件(如長軸、絲槓等)放在海水中或長期懸吊或輕輕敲打 要經自然時效的零件,最好先進行粗加工。

7.化學熱處理

(1)定義

將鋼件放到含有某些活性原子(如碳、氮、鉻等)的化學介質中,通過加熱、保溫、冷卻等方法,使介質中的某些原子滲入到鋼件的表層,從而達到改變鋼件表層的化學成分,使鋼件表層具有某種特殊的性能 。

(2)類別

a.鋼滲的碳 將碳原子滲入鋼件表層 常用於耐磨並受衝擊的零件,如:輪、齒輪、軸、活塞銷等 使表面具有高的硬度(HRC60~65)和耐磨性,而中心仍保持高的韌性

b.鋼滲的氮 將氮原子滲入鋼件表層 常用於重要的螺栓、螺母、銷釘等零件 提高鋼件表層的硬度、耐磨性、 耐蝕性

類 別 (3)鋼的氰化 將碳和氮原子同時滲人到鋼件表層適用於低碳鋼、中碳鋼或合金鋼零件,也可用於高速鋼刀具 提高鋼件表層的硬度和耐磨性

8.發黑 將金屬零件放在很濃的鹼和氧化劑溶液中加熱氧化,使金屬零件表面生成一層帶有磁性的四氧化三鐵薄膜常用於低碳鋼、低碳合金工具鋼 由於材料和其他因素的影響,發黑層的薄膜顏色有藍黑色、黑色、紅棕色、棕褐色等,其厚度為0.6~O.8μm 防鏽、增加金屬表面美觀和光澤,消除淬火過程中的應力。

現場鑑別

鋼鐵材料品種繁多,性能各異,因此對鋼鐵材料的鑑別是非常必要的。常用的鑑別方法有火花鑑別法、色標鑑別法、斷口鑑別法和音色鑑別法等。 金屬火花

金屬火花1. 火花鑑別法

根據鋼鐵材料在磨削過程中所出現的火花爆裂形狀、流線、色澤、發火點等特點區別鋼鐵材料化學成分差異的方法,稱為火花鑑別法。

火花鑑別專用電動砂輪機的功率為0.20~0.75kW,轉速高於3000r/min。所用砂輪粒度為40~60目,中等硬度,直徑為φ150~200mm。磨削時施加壓力以20~60N為宜,輕壓看合金元素,重壓看含碳量。

火花鑑別的要點是:詳細觀察火花的火束粗細、長短、花次層疊程度和它的色澤變化情況。注意觀察組成火束的流線形態,火花束根部、中部及尾部的特殊情況和它的運動規律,同時還要觀察火花爆裂形態、花粉大小和多少。

(1)火花組成

火花束 火花束是指被測材料在砂輪上磨削時產生的全部火花,常由根部、中部、尾部組成。

流線 從砂輪上直接射出的好像直線的火流稱為流線。每條流線都由節點、爆花和尾花組成

節點 節點就是流線上火花爆裂的原點,呈明亮點。

爆花 爆花就是節點處爆裂的火花。鋼的化學成分不同,尾花的形狀也不同。通常,尾花可分為狐尾尾花、槍尖尾花、菊花狀尾花、羽狀尾花等。

(2)常用鋼鐵材料的火花特徵

碳是鋼鐵材料火花的基本元素,也是火花鑑別法測定的主要成分。由於含碳量的不同,其火花形狀不同。

碳素鋼火花的特徵

① 通常低碳鋼火花束較長,流線少,芒線稍粗,多為一次花,發光一般,帶暗紅色,無花粉。

② 中碳鋼火花束稍短,流線較細長而多,爆花分叉較多,開始出現二次、三次花,花粉較多,發光較強,顏色橙。

③ 高碳鋼火花束較短而粗,流線多而細,碎花、花粉多,又分叉多且多為三次花,發光較亮。

鑄鐵的火花特徵

鑄鐵的火花束很粗,流線較多,一般為二次花,花粉多,爆花多,尾部漸粗下垂成弧形,顏色多為橙紅。火花試驗時,手感較軟。

合金鋼的火花特徵

合金鋼的火花特徵與其含有的合金元素有關。一般情況下,鎳、矽、鉬、鎢等元素抑制火花爆裂,而錳、釩鉻等元素卻可助長火花爆裂。所以對合金鋼的鑑別難掌握。

一般鉻鋼的火花束白亮,流線稍粗而長,爆裂多為一次花、花型較大,呈大星形,分叉多而細,附有碎花粉,爆裂的火花心較明亮。

鎳鉻不鏽鋼的火花束細,發光較暗,爆裂為一次花,五、六根分叉,呈星形,尖端微有爆裂。

高速鋼火花束細長,流線數量少,無火花爆裂,色澤呈暗紅色,根部和中部為斷續流線,尾花呈弧狀。

2 .色標鑑別法

生產中為了表明金屬材料的牌號、規格等,常做一定的標記,如塗色、列印、掛牌等。金屬材料的塗色標誌是表示鋼號、鋼種的,塗在材料一端的端面或端部。具體的塗色方法在有關標準中做了詳細規定,現舉例如下:

碳素結構鋼Q235鋼為紅色;

優質碳素結構鋼20鋼為棕色加綠色,45鋼為白色加棕色;

合金結構鋼20CrMnTi鋼為黃色加黑色,40CrMo鋼為綠色加紫色;

鉻軸承鋼GCr15鋼為藍色;

高速鋼W18Cr4V鋼為棕色加藍色;

不鏽鋼1Cr18Ni9Ti鋼為綠色國藍色;

熱作模具鋼5CrMnMo鋼為紫色加白色。

3 .斷口巨觀鑑別法

材料或零部件因受某些物理、化學或機械作用的影響而導致破斷,此時所形成的自然表面稱為斷口。生產現場根據斷口的自然形態判定材料的韌脆性,從而推斷材料含碳量的高低。若斷口呈纖維狀,無金屬光澤,,顏色發暗,無結晶顆粒,且斷口邊緣有明顯的塑性變形特徵,則表明鋼材具有良好的塑性和韌性,含碳量較低。若斷口齊平,呈銀灰色,且具有明顯的金屬光澤和結晶顆粒,則表明屬脆性材料。而過共析鋼或合金經淬火後,斷口呈亮灰色,具有綢緞光澤,類似於細瓷器斷口特徵。常用鋼鐵材料的斷口特點大致如下:

低碳鋼不易敲斷,斷口邊緣有明顯的塑性變形特徵,有微量顆粒;

中碳鋼的斷口邊緣的塑性變形特徵沒有低碳鋼明顯,斷口顆粒較細、較多;

高碳鋼的斷口邊緣無明顯塑性變形特徵,斷口顆粒很細密;

鑄鐵極易敲斷,斷口無塑性變形,晶粒粗大,呈暗灰色。

4 .音色鑑別法

根據鋼鐵敲擊時發出的聲音不同,以區別鋼和鑄鐵的方法稱為音色鑑別法。

敲擊時,發出比較清脆聲音的材料為鋼,發出較低沉聲音的材料為鑄鐵。

為了準確地鑑別材料,在以上幾種現場鑑別的基礎上,一般還可採用化學分析、金相檢驗以及硬度試驗等手段進行鑑別.