概述

計算機輔助技術(Computer Aided Technologies)是採用計算機作為工具,將計算機用於產品的設計、製造和測試等過程的技術,輔助人們在特定套用領域內完成任務的理論、方法和技術。它包括了諸如計算機輔助設計(CAD)、計算機輔助製造(CAM)、計算機輔助教學(CAI)等各個領域。“輔助”是強調了人的主導作用,計算機和使用者構成了一個密切互動的人機系統。

計算機輔助技術在計算機的套用領域不斷擴大,套用水平不斷提高和計算機科學技術的快速進展情況下不斷深入和拓寬發展。CAD和CAM首先在飛機、汽車和船舶等大型製造業套用中趨於成熟,發展了許多共性的技術,開發出許多可供公用的工具軟體和套用軟體,其套用逐步推廣到機械、電子、輕紡和服裝等產品的製造業以及建築、土建等工程項目。同時,它的技術和方法也被推廣到新的計算機輔助領域,例如計算機輔助工藝規劃(CAPP)、計算機輔助測試(CAT)、計算機輔助質量控制(CAQ),以及套用計算機對製造型企業中的生產和經營活動的全過程進行總體最佳化組合的計算機集成製造系統(CIMS)。另外,還有用於教學和培訓目的的計算機輔助教學(CAI)。

因為在各種計算機輔助系統的運作過程中都會頻繁地涉及到大量信息和數據,因此資料庫管理系統也是它們重要的組成部分,甚至是核心部分。但是目前已較為成熟的商用資料庫管理系統常常不能滿足其需要。例如CAI系統和套用於編輯出版領域的CAD系統中,處理的信息常是多種媒體,因此需要多媒體資料庫。在CAD或CIMS環境下提供服務的工程資料庫,它的概念模式要描述成千上萬個不同類型的實體,其相互間關聯非常複雜,而且不穩定,需經常修改。這些新型資料庫管理系統正處於技術上不斷完善並進入實用化的階段。

基本概念

CAD/CAM/CAE技術是製造工程技術與計算機技術緊密結合、相互滲透而發展起來的一項綜合性套用技術,具有知識密集、學科交叉、綜合性強、套用範圍廣等特點。CAD/CAM/CAE技術是先進制造技術的重要組成部分,它的發展和套用使傳統的產品設計、製造內容和工作方式等都發生了根本性的變化。CAD/CAM/CAE技術已成為衡量一個國家科技現代化和工業現代化水平的重要標誌之一.

發展歷程

CAD/CAM/CAE

CAD/CAM/CAE20世紀50年代,計算機主要用於科學計算,使用機器語言編程,圖形設備僅具有輸出功能。美國麻省理工學院(MIT)在其研製的鏇風I號計算機上採用了陰極射線管(CRT)作為圖形終端,並能被動顯示圖形。其後出現了光筆,開始了互動式計算機圖形學的研究,也為CAD/CAM技術的出現和發展鋪平了道路。1952年MIT首次試製成功了數控銑床,通過數控程式對零件進行加工,隨後MIT研製開發了自動程式語言(APT),通過描述走刀軌跡的方法來實現計算機輔助編程,標誌著CAM技術的開端。1956年首次嘗試將現代有限單元法用於分析飛機結構。50年代末,出現了平板式繪圖儀和滾筒式繪圖儀,開始了計算機繪圖的歷史。此間CAD技術處於醞釀、準備階段。

20世紀60年代,這是互動式計算機圖形學發展的最重要時期。1963年MIT學者I.E.Sutherland發表了題為“人機對話圖形通訊系統”的博士論文,首次提出了計算機圖形學等術語。由他推出的二維SKETCHPAD系統,允許設計者操作光筆和鍵盤,在圖形顯示器上進行圖形的選擇、定位等互動作業,對符號和圖形的存儲採用分層的數據結構。這項研究為互動式計算機圖形學及CAD技術奠定了基礎,也標誌著CAD技術的誕生。此後,出現了互動式圖形顯示器、滑鼠器和磁碟等硬體設備及檔案系統和高級語言等軟體。並陸續出現了許多商品化的CAD系統和設備。例如,1964年美國通用汽車公司研製了用於汽車設計DAC-1系統,1965年美國洛克希德飛機公司開發了CADAM系統,貝爾電話公司也推出了GRAPHIC-1系統等。此間CAD技術的套用以二維繪圖為主。在製造領域中,1962年研製成功了世界上第一台機器人,實現物料搬運自動化,1965年產生了計算機數控工具機CNC系統,1966年以後出現了採用通用計算機直接控制多台數控工具機DNC系統以及英國莫林公司研製的由計算機集中控制的自動化製造系統。20世紀60年代末,挪威開始了CAPP技術的研究,並於1969年正式推出第一個CAPP系統AutoPros。

20世紀70年代,計算機圖形學理論及計算機繪圖技術日趨成熟,並得到了廣泛套用。這期間,硬體的性能價格比不斷提高;圖形輸入板、大容量的磁碟存儲器等相應出現;資料庫管理系統等軟體得以套用;以小型、超小型計算機為主機的CAD/CAM系統進入市場並形成主流,這些系統的特點是硬體和軟體配套齊全、價格便宜、使用方便,形成所謂的交鑰匙系統(Turnkey System)。同時,三維幾何建模軟體也相繼發展起來,出現了一些面向中小企業的CAD/CAM商品化系統,法國達索公司率先開發出以表面模型為特點的三維曲面建模系統CATIA。20世紀70年代中期開始創立CAPP系統的研究與開發。1976年由CAM-I公司開發了CAPP系統——CAM-I Automated Process Planning。在製造方面,美國辛辛那提公司研製出了一條柔性製造系統(FMS),將CAD/CAM技術推向了新的階段。這一時期各種計算機輔助技術的功能模組已基本形成,但數據結構尚不統一,集成性差,套用主要集中在二維繪圖、三維線框建模及有限元分析方面。

20世紀80年代,CAD/CAM技術及其套用系統得到迅速發展。這期間,出現了微型計算機和32位字長工作站,同時,計算機硬體成本大輻下降,計算機外圍設備(彩色高解析度圖形顯示器、大型數位化儀、自動繪圖機、彩色印表機等)已逐漸形成系列產品,網路技術也得到套用;CAD與CAM相結合,形成了CAD/CAM集成技術,導致了新理論、新算法的大量湧現。在軟體方面,不僅實現了工程和產品的設計計算和繪圖,而且還實現了工程造型、自由曲面設計、機構分析與仿真等工程套用,特別是實體建模、特徵建模、參數化設計等理論的發展和套用,推動CAD技術由表面模型到實體建模,再到參數化建模發展,並出現了許多成熟的CAD軟體。在此期間,為滿足數據交換要求,相繼推出了有關標準(如CGI、GKS、IGES及STEP等)。20世紀80年代後期,人們認識到計算機集成製造(CIM)的重要性,開始強調信息集成,出現了CIMS,將CAD/CAM技術推向了更高的層次。

20世紀90年代以來,CAD/CAM/CAE技術更加強調信息集成和資源共享,出現了產品數據管理技術,CAD建模技術日益完善,出現了許多成熟的CAD/CAE/CAM集成化的商業軟體,如採用變數化技術的I-DEAS、套用複合建模技術的UG等。隨著世界市場的多變與激烈競爭,隨著各種先進設計理論和先進制造模式的發展,隨著高檔微機、作業系統和編程軟體的發展,隨著網路技術的迅速發展,CAD/CAM/CAE技術正在經歷著前所未有的發展機遇與挑戰,正在向集成化、網路化、智慧型化和標準化方向發展。

系統構成

CAD/CAM/CAE

CAD/CAM/CAE一個完善的CAD/CAM/CAE系統應具有如下功能:快速數字計算及圖形處理功能、幾何建模功能、處理數控加工信息的功能、大量數據和知識的存儲及快速檢索與操作功能、人機互動通信功能、輸入和輸出信息及圖形功能、工程分析功能等。為實現這些功能,CAD/CAM/CAE系統的運行環境由硬體、軟體和人三大部分所構成。

硬體主要包括計算機及其外圍設備等具有有形物質的設備,廣義上講硬體還包括用於數控加工的機械設備和工具機等。硬體是CAD/CAM/CAE系統運行的基礎,硬體的每一次技術突破都帶來CAD/CAM/CAE技術革命性的變化。軟體是CAD/CAM/CAE系統的核心,包括系統軟體、各種支撐軟體和套用軟體等。硬體提供了CAD/CAM/CAE系統潛在的能力,而系統功能的實現是由系統中的軟體運行來完成。隨著CAD/CAM/CAE系統功能的不斷完善和提高,軟體成本在整個系統中所占的比重越來越大,目前一些高端軟體的價格已經遠遠高於系統硬體的價格。

任何功能強大的計算機硬體和軟體均只是輔助設計工具,而如何充分發揮系統的功能,則主要是取決於用戶的素質,CAD/CAM/CAE系統的運行離不開人的創造性思維活動,不言而喻,人在系統中起著關鍵的作用。目前CAD/CAM/CAE系統基本都採用人機互動的工作方式,這種方式要求人與計算機密切合作,發揮各自所長:計算機在信息的存儲與檢索、分析與計算、圖形與文字處理等方面具有特有的功能;人則在創造性思維、綜合分析、經驗判斷等方面占有主導地位。

1、硬體組成

CAD/CAM系統的硬體主要由計算機主機、外存儲器、輸入設備、輸出設備、網路設備和自動化生產裝備等組成。有專門的輸入及輸出設備來處理圖形的互動輸入與輸出問題,是CAD/CAM/CAE系統與一般計算機系統的明顯區別。

(1)計算機主機

主機是CAD/CAM/CAE系統的硬體核心,主要由中央處理器(CPU)及記憶體儲器(也稱記憶體)組成。CPU包括控制器和運算器,控制器按照從記憶體中取出的指令指揮和協調整個計算機的工作,運算器負責執行程式指令所要求的數值計算和邏輯運算。CPU的性能決定著計算機的數據處理能力、運算精度和速度。記憶體儲器是CPU可以直接訪問的存儲單元,用來存放常駐的控制程式、用戶指令、數據及運算結果。衡量主機性能的指標主要有兩項:CPU性能和記憶體容量。按照主機性能等級的不同,可將計算機分為大中型機、小型機、工作站和微型機等不同檔次。

(2)外存儲器

外存儲器簡稱外存,用來存放暫時不用或等待調用的程式、數據等信息。當使用這些信息時,由作業系統根據命令調入記憶體。外存儲器的特點是容量大,經常達到數百MB、數十GB或更多,但存取速度慢。常見的有磁帶、磁碟(軟碟、硬碟)和光碟等。隨著存儲技術的發展,移動硬碟、隨身碟等移動存儲設備成為外存儲器的重要組成部分。

(3)輸入設備

輸入設備是指通過人機互動作用將各種外部數據轉換成計算機能識別的電子脈衝信號的裝置,主要分為鍵盤輸入類(如:鍵盤)、指點輸入類(如:滑鼠)、圖形輸入類(如:數位化儀)、圖像輸入類(如:掃瞄器、數位相機)、語音輸入類等。

(4)輸出設備

將計算機處理後的數據轉換成用戶所需的形式,實現這一功能的裝置稱為輸出設備。輸出設備能將計算機運行的中間或最終結果、過程,通過文字、圖形、影像、語音等形式表現出來,實現與外界的直接交流與溝通。常用的輸出設備包括顯示輸出(如:圖形顯示器)、列印輸出(如:印表機)、繪圖輸出(如:自動繪圖儀)及影像輸出、語音輸出等。

(5)網路互聯設備

包括網路適配器(也稱網卡)、中繼器、集線器、網橋、路由器、網關及數據機等裝置,通過傳輸介質聯接到網路上以實現資源共享。網路的連線方式即拓撲結構可分為星形、匯流排形、環形、樹形以及星形和環形的組合等形式。先進的CAD/CAM系統都是以網路的形式出現的。

2、軟體組成

為了充分發揮計算機硬體的作用,CAD/CAM/CAE系統必須配備功能齊全的軟體,軟體配置的檔次和水平是決定系統功能、工作效率及使用方便程度的關鍵因素。計算機軟體是指控制CAD/CAM/CAE系統運行、並使計算機發揮最大功效的電腦程式、數據以及各種相關文檔。程式是對數據進行處理並指揮計算機硬體工作的指令集合,是軟體的主要內容。文檔是指關於程式處理結果、資料庫、使用說明書等,文檔是程式設計的依據,其設計和編制水平在很大程度上決定了軟體的質量,只有具備了合格、齊全的文檔,軟體才能商品化。

根據執行任務和處理對象的不同,CAD/CAM/CAE系統的軟體可分系統軟體、支撐軟體和套用軟體三個不同層次。系統軟體與計算機硬體直接關聯,起著擴充計算機的功能和合理調度與運用計算機硬體資源的作用。支撐軟體運行在系統軟體之上,是各種套用軟體的工具和基礎,包括實現CAD/CAM/CAE各種功能的通用性套用基礎軟體。套用軟體是在系統軟體及支撐軟體的支持下,實現某個套用領域內的特定任務的專用軟體。

(1)系統軟體

系統軟體是用戶與計算機硬體連線的紐帶,是使用、控制、管理計算機的運行程式的集合。系統軟體通常由計算機製造商或軟體公司開發。系統軟體有兩個顯著的特點:一是通用性,不同套用領域的用戶都需要使用系統軟體;二是基礎性,即支撐軟體和套用軟體都需要在系統軟體的支持下運行。系統軟體首先是為用戶使用計算機提供一個清晰、簡潔、易於使用的友好界面;其次是儘可能使計算機系統中的各種資源得到充分而合理的套用。系統軟體主要包括三大部分:作業系統、程式語言系統和網路通信及其管理軟體。

作業系統是系統軟體的核心,是CAD/CAM/CAE系統的靈魂,它控制和指揮計算機的軟體資源和硬體資源。其主要功能是硬體資源管理、任務佇列管理、硬體驅動程式、定時分時系統、基本數學計算、日常事務管理、錯誤診斷與糾正、用戶界面管理和作業管理等。作業系統依賴於計算機系統的硬體,用戶通過作業系統使用計算機,任何程式需經過作業系統分配必要的資源後才能執行。目前流行的作業系統有Windows、UNIX、Linux等。

程式語言系統主要完成源程式編輯、庫函式及管理、語法檢查、代碼編譯、程式連線與執行。按照程式設計方法的不同,可分為結構化程式語言和面向對象的程式語言;按照編程時對計算機硬體依賴程度的不同,可分為低級語言和高級語言。目前廣泛使用面向對象的程式語言,如Visual C++、Visual Basic、Java等。

網路通信及其管理軟體主要包括網路協定、網路資源管理、網路任務管理、網路安全管理、通信瀏覽工具等內容。國際標準的網路協定方案為“開放系統互連參考模型”(OSI),它分為七層:套用層、表示層、會話層、傳輸層、網路層、數據鏈路層和物理層。CAD/CAM/CAE系統中流行的主要網路協定包括TCP/IP協定、MAP協定、TOP協定等。

(2)支撐軟體

支撐軟體是CAD/CAM軟體系統的重要組成部分,一般由商業化的軟體公司開發。支撐軟體是滿足共性需要的CAD/CAM/CAE通用性軟體,屬知識密集型產品,這類軟體不針對具體的套用對象,而是為某一套用領域的用戶提供工具或開發環境。支撐軟體一般具有較好的數據交換性能、軟體集成性能和二次開發性能。根據支撐軟體的功能可分為功能單一型和功能集成型軟體。功能單一型支撐軟體只提供CAD/CAM/CAE系統中某些典型過程的功能,如互動式繪圖軟體、三維幾何建模軟體、工程計算與分析軟體、數控編程軟體、資料庫管理系統等。功能集成型支撐軟體提供了設計、分析、造型、數控編程以及加工控制等綜合功能模組。

1)互動式繪圖軟體

這類軟體主要以互動方法完成二維工程圖樣的生成和繪製,具有圖形的編輯、變換、存儲、顯示控制、尺寸標註等功能;具有尺寸驅動參數化繪圖功能;有較完備的機械標準件參數化圖庫等。這類軟體繪圖功能很強、操作方便、價格便宜。在微機上採用的典型產品是AutoCAD以及國內自主開發的CAXA電子圖板、PICAD、高華CAD等。

2)三維幾何建模軟體

這類軟體主要解決零部件的結構設計問題,為用戶提供完整準確地描述和顯示三維幾何形狀的方法和工具,具有消隱、著色、濃淡處理、實體參數計算、質量特性計算、參數化特徵造型及裝配和干涉檢驗等功能,具有簡單曲面造型功能,價格適中,易於學習掌握。這類軟體目前在國內的套用主要以MDT、SolidWorks和SolidEdge為主。

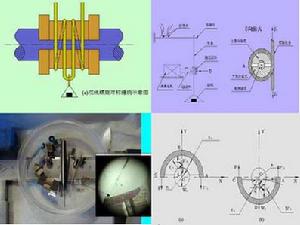

3)工程計算與分析軟體

這類軟體的功能主要包括基本物理量計算、基本力學參數計算、產品裝配、公差分析、有限元分析、最佳化算法、機構運動學分析、動力學分析及仿真與模擬等,有限元分析是核心工具。目前比較著名的商品化有限元分析軟體有SAP、ADINA、ANSYS、NASTRAN等,仿真與模擬軟體有ADAMS。

4)數控編程軟體

這類軟體一般具有刀具定義、工藝參數的設定、刀具軌跡的自動生成、後置處理及切削加工模擬等功能。套用較多的有MasterCAM、SurfCAM及CAXA製造工程師等。

5)資料庫管理系統

工程資料庫是CAD/CAM/CAE集成系統的重要組成部分,工程資料庫管理系統能夠有效地存儲、管理和使用工程數據,支持各子系統間的數據傳遞與共享。工程資料庫管理系統的開發可在通用資料庫管理系統基礎上,根據工程特點進行修改或補充。目前比較流行的資料庫管理系統有ORACLE、SYBASE、FOXPRO、FOXBASE等。

(3)功能集成型軟體

1)Pro/Engineer

2)UG

3)I-DEAS

4)CATIA

組成部分

AUTOCAD

AUTOCAD1、CAD技術

由於在不同時期、不同行業中,計算機輔助設計(Computer Aided Design,簡稱CAD)技術所實現的功能不同,工程技術人員對CAD技術的認識也有所不同,因此很難給CAD技術下一個統一的、公認的定義。早在1972年10月,國際信息處理聯合會(IFIP)在荷蘭召開的“關於CAD原理的工作會議”上給出如下定義:CAD是一種技術,其中人與計算機結合為一個問題求解組,緊密配合,發揮各自所長,從而使其工作優於每一方,並為套用多學科方法的綜合性協作提供了可能。到20世紀80年代初,第二屆國際CAD會議上認為CAD是一個系統的概念,包括計算、圖形、信息自動交換、分析和檔案處理等方面的內容。1984年召開的國際設計及綜合討論會上,認為CAD不僅是設計手段,而且是一種新的設計方法和思維。顯然,CAD技術的內涵將會隨著計算機技術的發展而不斷擴展。

就目前情況而言,CAD是指工程技術人員以計算機為工具,運用自身的知識和經驗,對產品或工程進行方案構思、總體設計、工程分析、圖形編輯和技術文檔整理等設計活動的總稱,是一門多學科綜合套用的新技術。CAD是一種新的設計方法,它採用計算機系統輔助設計人員完成設計的全過程,將計算機的海量數據存儲和高速數據處理能力與人的創造性思維和綜合分析能力有機結合起來,充分發揮各自所長,使設計人員擺脫繁重的計算和繪圖工作,從而達到最佳設計效果。CAD對加速工程和產品的開發、縮短設計製造周期、提高質量、降低成本、增強企業創新能力發揮著重要作用。

一般認為,CAD系統應具有幾何建模、工程分析、模擬仿真、工程繪圖等主要功能。一個完整的CAD系統應由人機互動接口、科學計算、圖形系統和工程資料庫等組成。人機互動接口是設計、開發、套用和維護CAD系統的界面,經歷了從字元用戶接口、圖形用戶接口、多媒體用戶接口到網路用戶接口的發展過程。圖形系統是CAD系統的基礎,主要有幾何(特徵)建模、自動繪圖(二維工程圖、三維實體圖等)、動態仿真等。科學計算是CAD系統的主體,主要有有限元分析、可靠性分析、動態分析、產品的常規設計和最佳化設計等。工程資料庫是對設計過程中使用和產生的數據、圖形、圖像及文檔等進行存儲和管理。就CAD技術目前可實現的功能而言,CAD作業過程是在由設計人員進行產品概念設計的基礎上從建模分析,完成產品幾何模型的建立,然後抽取模型中的有關數據進行工程分析、計算和修改,最後編輯全部設計文檔,輸出工程圖。從CAD作業過程可以看出,CAD技術也是一項產品建模技術,它是將產品的物理模型轉化為產品的數據模型,並把建立的數據模型存儲在計算機內,供後續的計算機輔助技術所共享,驅動產品生命周期的全過程。

MasterCAM

MasterCAM計算機輔助製造(Computer Aided Manufacturing,簡稱CAM)到目前為止尚無統一的定義。一般而言,CAM是指計算機在製造領域有關套用的統稱,有廣義CAM和狹義CAM之分。所謂廣義CAM,是指利用計算機輔助完成從生產準備工作到產品製造過程中的直接和間接的各種活動,包括工藝準備、生產作業計畫、物流過程的運行控制、生產控制、質量控制等主要方面。其中工藝準備包括計算機輔助工藝過程設計、計算機輔助工裝設計與製造、NC編程、計算機輔助工時定額和材料定額的編制等內容;物流過程的運行控制包括物料的加工、裝配、檢驗、輸送、儲存等生產活動。而狹義CAM通常指數控程式的編制,包括刀具路線的規劃、刀位檔案的生成、刀具軌跡仿真以及後置處理和NC代碼生成等。

CAM中核心的技術是數控加工技術。數控加工主要分程式編制和加工過程兩個步驟。程式編制是根據圖紙或CAD信息,按照數控工具機控制系統的要求,確定加工指令,完成零件數控程式編制;加工過程是將數控程式傳輸給數控工具機,控制工具機各坐標的伺服系統,驅動工具機,使刀具和工件嚴格按執行程式的規定相對運動,加工出符合要求的零件。作為套用性、實踐性極強的專業技術,CAM直接面向數控生產實際。生產實際的需求是所有技術發展與創新的原動力,CAM在實際套用中已經取得了明顯的經濟效益,並且在提高企業市場競爭能力方面發揮著重要作用。

CAE

CAE3、CAE技術

CAE(Computer Aided Engineering)從字面上理解是計算機輔助工程分析,準確地講,就是指工程設計中的分析計算、分析仿真和結構最佳化。CAE是從CAD中分支出來的,起步稍晚,其理論和算法經歷了從蓬勃發展到日趨成熟的過程。隨著計算機技術的不斷發展,CAE系統的功能和計算精度都有很大提高,各種基於產品數字建模的CAE系統應運而生,並已成為工程和產品結構分析、校核及結構最佳化中必不可少的數值計算工具;CAE技術和CAD技術的結合越來越緊密,在產品設計中,設計人員如能將CAD與CAE技術良好融合,就可以實現互動設計,從而保證企業從生產設計環節上達到最優效益。分析是設計的基礎,設計與分析集成是必然趨勢。

目前CAE技術已被廣泛套用於國防、航空航天、機械製造、汽車製造等各個工業領域。CAE技術作為設計人員提高工程創新和產品創新能力的得力助手和有效工具,能夠對創新的設計方案快速實施性能與可靠性分析;進行虛擬運行模擬,及早發現設計缺陷,實現最佳化設計;在創新的同時,提高設計質量,降低研究開發成本,縮短研發周期。

CAPP

CAPP4、CAPP技術

計算機輔助工藝設計(Computer Aided Process Planning,簡稱CAPP)是根據產品設計結果進行產品的加工方法設計和製造過程設計。一般認為,CAPP系統的功能包括毛坯設計、加工方法選擇、工序設計、工藝路線制定和工時定額計算等。其中工序設計包括加工設備和工裝的選用、加工餘量的分配、切削用量選擇以及工具機、刀具的選擇、必要的工序圖生成等內容。工藝設計是產品製造過程中技術準備工作的一項重要內容,是產品設計與實際生產的紐帶,是一個經驗性很強且隨製造環境的變化而多變的決策過程。隨著現代製造技術的發展,傳統的工藝設計方法已經遠遠不能滿足自動化和集成化的要求。

隨著計算機技術的發展,CAPP受到了工藝設計領域的高度重視。其主要優點在於:CAPP可以顯著縮短工藝設計周期,保證工藝設計質量,提高產品的市場競爭能力。CAPP使工藝設計人員擺脫大量、繁瑣的重複勞動,將主要精力轉向新產品、新工藝、新裝備和新技術的研究與開發。CAPP可以提高產品工藝的繼承性,最大限度地利用現有資源,降低生產成本。CAPP可以使沒有豐富經驗的工藝師設計出高質量的工藝規程,以緩解當前機械製造業工藝設計任務繁重、缺少有經驗工藝設計人員的矛盾。CAPP有助於推動企業開展的工藝設計標準化和最最佳化工作。CAPP在CAD、CAM中起到橋樑和紐帶作用:CAPP接受來自CAD的產品幾何拓撲信息、材料信息及精度、粗糙度等工藝信息,並向CAD反饋產品的結構工藝性評價信息;CAPP向CAM提供零件加工所需的設備、工裝、切削參數、裝夾參數以及刀具軌跡檔案,同時接受CAM反饋的工藝修改意見。

CAD/CAM

CAD/CAM5、CAD/CAM集成技術

自20世紀70年代中期以來,出現了很多計算機輔助的分散系統,如CAD、CAE、CAPP、CAM等,分別在產品設計自動化、工藝過程設計自動化和數控編程自動化等方面起到了重要作用。但是這些各自獨立的系統不能實現系統之間信息的自動交換和傳遞。例如,CAD系統的設計結果不能直接為CAPP系統所接受,若進行工藝過程設計,仍需要設計者將CAD輸出的圖樣文檔轉換成CAPP系統所需要的輸入信息。所以,隨著計算機輔助技術日益廣泛的套用,人們很快認識到,只有當CAD系統一次性輸入的信息能為後續環節(如CAE、CAPP、CAM)繼續套用時才能獲得最大的經濟效益。為此,提出了CAD到CAM集成的概念,並首先致力於CAD、CAE、CAPP和CAM系統之間數據自動傳遞和轉換的研究,以便將已存在和使用的CAD、CAE、CAPP、CAM系統集成起來。有人認為:CAD有狹義及廣義之分,狹義CAD就是單純的計算機輔助設計,而廣義CAD則是CAD/CAE/CAPP/CAM的高度集成。不論何種計算機輔助軟體,其軟體功能不同,其市場定位不同,但其發展方向卻是一致的,這就是CAD/CAE/CAPP/CAM的高度集成。

CAD/CAM集成技術的關鍵是CAD、CAPP、CAM、CAE各系統之間的信息自動交換與共享。集成化的CAD/CAM系統藉助於工程資料庫技術、網路通信技術以及標準格式的產品數據接口技術,把分散於機型各異的各個CAD、CAPP、CAM子系統高效、快捷地集成起來,實現軟、硬體資源共享,保證整個系統內信息的流動暢通無阻。

CAD/CAM集成技術是各計算機輔助單元技術發展的必然結果。隨著信息技術、網路技術的不斷發展和市場全球化進程的加快,出現了以信息集成為基礎的更大範圍的集成技術,譬如將企業內經營管理信息、工程設計信息、加工製造信息、產品質量信息等融為一體的計算機集成製造系統(Computer Integrated Manufacturing System, 簡稱CIMS)。而CAD/CAM集成技術是計算機集成製造系統、並行工程、敏捷製造等先進制造系統中的一項核心技術。

系統選型原則

一個CAD/CAM系統功能的強弱,不僅與組成該系統的硬體和軟體的性能有關,而且更重要的是與它們之間的合理配置有關。因此,在評價一個CAD/CAM系統時,必須綜合考慮硬體和軟體兩個方面的質量和最終表現出來的綜合性能。在具體選擇和配置CAD/CAM系統時,應考慮以下幾個方面的問題。

1、軟體的選擇應優於硬體,且軟體應具有優越的性能。

軟體是CAD/CAM系統的核心,一般來講,在建立CAD/CAM系統時,應首先根據具體套用的需要選定最合適的、性能強的軟體;然後再根據軟體去選擇與之匹配的硬體。若已有硬體而只配置軟體,則要考慮硬體的性能選擇與之檔次相應的軟體。

系統軟體應採用標準的作業系統,具有良好的用戶界面、齊全的技術文檔。支撐軟體是CAD/CAM系統的運行主體,其功能和配置與用戶的需求及系統的性能密切相關,因此CAD/CAM系統的軟體選型首要是支撐軟體的選型。支撐軟體應具有強大的圖形編輯能力、豐富的幾何建模能力,易學易用,能夠支持標準圖形交換規範和系統內外的軟體集成,具有內部統一的資料庫和良好的二次開發環境。

2、硬體應符合國際工業標準且具有良好的開放性。

開放性是CAD/CAM技術集成化發展趨勢的客觀需要。硬體的配置直接影響到軟體的運行效率,所以,硬體必須與軟體功能、數據處理的複雜程度相匹配。要充分考慮計算機及其外部設備當前的技術水平以及系統的升級擴充能力,選擇符合國際工業標準、具有良好開放性的硬體,有利於系統的進一步擴展、聯網、支持更多的外設。

3、整個軟硬體系統應運行可靠、維護簡單、性能價格比優越。

4、供應商應具有良好的信譽、完善的售後服務體系和有效的技術支持能力。

發展趨勢

隨著CAD/CAM技術的套用越來越廣泛和深入,CAD/CAM/CAE技術的未來發展主要體現在集成化、網路化、智慧型化和標準化的實現上。

PROE

PROE1、集成化

隨著計算機技術的發展,CAD/CAM系統已從簡單、單一、相對獨立的功能發展成為複雜、綜合、緊密聯繫的功能集成系統。集成的目的是為用戶進行研究、設計、試製等各項工作提供一體化支撐環境,實現在整個產品生命周期中各個分系統間信息流的暢通和綜合。集成涉及功能集成、信息集成、過程集成與動態聯盟中的企業集成。為提高系統集成的水平,CAD技術需要在數位化建模、產品數據管理、產品數據交換及各種CAX(CAD、CAE、CAM等技術的總稱)工具的開發與集成等方面加以提高。

計算機集成製造是一種集成,是一種現代製造業的組織、管理與運行的新哲理,它將企業生產全部過程中有關人、技術、設備及經營管理四要素及其信息流、物流、價值流有機地集成,並實現企業整體最佳化,以實現產品高質、低耗、上市快、服務好,從而使企業贏得競爭。CIM強調企業生產經營的各個環節,從市場需求、經營決策、產品開發、加工製造、管理、銷售到服務都是一個整體,這便是系統觀點;CIM認為企業生產經營過程的實質是信息的採集、傳遞和加工處理的過程,這一觀點為企業大量採用信息技術奠定了認識上的基礎。CIMS是基於這種哲理的集成製造系統,通過生產、經營各個環節的信息集成,支持了技術的集成,進而由技術的集成進入技術、經營管理和人、組織的集成,最後達到物流、信息流、資金流的集成並最佳化運行,最終使企業實現整體最優效益,從而提高了企業的市場競爭能力和應變能力。

2、網路化

網路技術的飛速發展和廣泛套用,改變了傳統的設計模式,將產品設計及其相關過程集成並行地進行,人們可以突破地域的限制,在廣域區間和全球範圍內實現協同工作和資源共享。網路技術使CAD/CAM系統實現異地、異構系統在企業間的集成成為現實。網路化CAD/CAM技術可以實現資源的取長補短和最佳化配置,極大地提高企業的快速回響能力和市場競爭力,“虛擬企業”、“全球製造”等先進制造模式由此應運而生。目前基於網路化的CAD/CAM技術,需要在能夠提供基於網路的完善的協同設計環境和提供網上多種CAD套用服務等方面提高水平。

3、智慧型化

設計是含有高度智慧型的人類創造性活動。智慧型化CAD/CAM技術不僅是簡單地將現有的人工智慧技術與CAD/CAM技術相結合,更要深入研究人類認識和思維的模型,並用信息技術來表達和模擬這種模型。智慧型化CAD/CAM技術涉及新的設計理論與方法(如並行設計理論、大規模定製設計理論、概念設計理論、創新設計理論等)和設計型專家系統的基本理論與技術(如設計知識模型的表示與建模、知識利用中的各種搜尋與推理方法、知識獲取、工具系統的技術等)等方面。智慧型化是CAD/CAM技術發展的必然趨勢,將對信息科學的發展產生深刻的影響。

4、標準化

隨著CAD/CAM技術的發展和套用,工業標準化問題日益越來越顯得重要。目前已制定了一系列相關標準,如面向圖形設備的標準計算機圖形接口(CGI)、面向圖形套用軟體的標準GKS和PHIGS、面向不同CAD/CAM系統的產品數據交換標準IGES和STEP,此外還有視窗標準以及最新頒布的《CAD檔案管理》、《CAD電子檔案套用光碟存儲與檔案管理要求》等標準。這些標準規範了CAD/CAM技術的套用與發展,例如STEP既是標準,又是方法學,由此構成的STEP技術深刻影響著產品建模、數據管理及接口技術。隨著技術的進步,新標準還會出現。CAD/CAM系統的集成一般建立在異構的工作平台之上,為了支持異構跨平台的環境,要求CAD/CAM系統必須是開放的系統,必須採用標準化技術。完善的標準化體系是我國CAD/CAM軟體開發及技術套用與世界接軌的必由之路。

目前,CAD/CAM技術正向著集成化、網路化、智慧型化和標準化的方向不斷發展。未來的CAD/CAM技術將為新產品開發提供一個綜合性的網路環境支持系統,全面支持異地的、數位化的、採用不同設計哲理與方法的設計工作。

研究開發熱點

1、三維超變數化技術

超變數化幾何(Variation Geometry Extended,簡稱VGX)技術是CAD建模技術發展的里程碑,它在變數化技術基礎上充分利用了形狀約束和尺寸約束分開處理以及無須全約束的靈活性,讓設計者針對一個完整的三維產品數字模型,從建模到約束都可以直接以拖動方式實時地進行圖形化的編輯操作。VGX將直接幾何描述和歷史樹描述創造性地結合起來,使設計者在一個主模型中就可以實現動態地捕捉設計、分析和製造的意圖。VGX極大地改進了互動操作的直觀性及可靠性,從而更易於使用,使設計更富有效率。採用VGX的三維超變數化控制技術,能夠在不必重新生成幾何模型的前提下任意修改三維尺寸的標註方式,這為尋求面向製造的設計(DFM)解決方案提供了一條有效的途徑。因此,VGX技術被業界稱為21世紀CAD領域具有革命性突破的新技術。

2、基於知識工程的CAD技術

知識工程(Knowledge Based Engineering,簡稱KBE)的實質是知識捕捉和知識重用,知識工程將已有的知識、技能、經驗、原理、規範等進行獲取、組織、表達和集成,形成知識庫,並創建相應的知識規則及知識的繁衍機制,因此具有較強的開放性和可擴展性。知識工程的最終表現形式是過程引導,在使用KBE時首先進行工程配置再定義工程規則,最後實現產品建模。

基於知識工程的CAD技術是將知識工程原理和計算機輔助設計理論有機結合的綜合性技術,它的套用對象從幾何建模、分析、製造延伸擴展到工程設計領域,形成了工程設計與CAD/CAM系統的無縫連線。它基於產品本身和整個設計過程的信息建立產品工程模型;用產品設計、分析和製造的工程準則以及幾何、非幾何信息等構成產品設計知識,聯合驅動產品模型;根據主動獲取和集成的設計知識自動修改模型,提高設計對象的自適應能力。由此可見基於知識工程的CAD技術是通過設計知識的捕捉和重用實現設計自動化。如何把設計知識結合到CAD/CAM系統中,使得設計人員只要輸入工況參數或工程參數或套用要求,系統就能依據相關的知識,自動推理構造出符合要求的數位化產品模型,以最快的速度開發出高知識含量的優質的新產品,這正是知識工程要解決的問題。知識工程的套用使製造業的CAD技術有一個質的飛躍。

3、計算機輔助創新技術

創新是產品設計的靈魂,如何提供一個具有創新性的CAD設計手段,使設計者在以人為中心的設計環境中,更好地發揮創造性,是一個富有挑戰性的課題。計算機輔助創新技術(Computer Aided Innovation,簡稱CAI)是在發明創造方法學(TRIZ)的基礎上,結合現代方法學、計算機技術及多領域學科綜合形成的。世界500強企業中已有超過400家製造企業將CAI技術套用於產品設計中,產生新的設計思想,促進創新設計。CAI技術是CAD技術新的飛躍,現已成為企業創新設計過程中必不可少的工具。

4、虛擬現實技術

虛擬現實(Virtual Reality,簡稱VR)技術是一種綜合計算機圖形技術、多媒體技術、人工智慧技術、感測器技術以及仿真技術和人的行為學研究等學科發展起來的最新技術。VR技術與CAD/CAM技術有機結合,為產品開發提供了虛擬的三維環境,設計者通過諸如視覺、聽覺、觸覺等各種直觀而又自然實時的感知和互動,不僅可以對產品的外觀和功能進行模擬,而且能夠對產品進行虛擬的加工、裝配、調試、檢驗和試用,使產品的缺陷和問題在設計階段就能被及時發現並加以解決。從而避免了設計缺陷,有效地縮短了產品的開發周期,降低了產品的研製成本,從而獲得最佳的設計效果。

儘管VR技術在CAD/CAM/CAE技術中的套用前景很大,但由於VR技術所需的軟硬體價格昂貴,技術開發的複雜性和難度還較大,VR技術與CAD/CAM技術的集成還有待進一步研究和完善。

套用範圍

中國CAD/CAM/CAE技術的研究始於20世紀70年代,當時主要集中在少數高校及航空領域等極小範圍。80年代初,開始成套引進CAD/CAM系統,並在此基礎上進行開發和套用;同時國家在CAD/CAM/CAE技術套用開發方面實施重點投資,支持對國民經濟有影響的重點機械產品CAD進行開發和研製,取得了一些成果,為中國CAD/CAM/CAE技術的發展奠定了基礎。90年代初,經國務院批准,由國家科委牽頭開始實施以“甩掉圖板”為突破口的CAD套用工程;“十五”期間,CAD套用工程與CIMS工程合併實施製造業信息化工程,這些工作極大地促進了CAD/CAM技術在中國製造工程領域的推廣和普及。

通過近20年堅持不懈的努力,中國CAD/CAM/CAE技術在理論與算法研究、硬體設備生產、支撐軟體的開發與商品化、專業套用軟體的研製與套用,以及在人才培養與技術普及等方面均取得了豐碩的成果。近年來,中國CAD/CAM/CAE技術發展迅速,套用日趨成熟,範圍不斷拓寬,水平不斷提高,套用領域幾乎滲透到所有製造工程領域,尤其機械、電子、建築、造船、輕工等行業在CAD/CAM/CAE技術開發套用上有了一定規模,取得了顯著的成效。中國已自行開發了大量實用的CAD/CAM軟體,國內計算機生產廠家已能夠為CAD/CAM/CAE系統提供性能良好的計算機和工程工作站。少數大型企業已經建立起較完整的CAD/CAM/CAE系統並取得較好的效益,中小企業也開始使用CAD/CAM技術並初見成效;一些企業已著手建立以實現製造過程信息集成為目標的企業級CIMS系統,以實現系統集成、信息共享。

CAD/CAM技術套用的實踐證明:先進的技術可以轉化為現實的生產力,套用CAD/CAM技術是製造企業的迫切需求。CAD/CAM技術是保證國家整體工業水平上一個新台階的關鍵性高技術,是提高產品與工程設計水平、降低消耗、縮短產品開發與工程建設周期、大幅度提高勞動生產率的重要手段;是提高研究與開發能力、提高創新能力和管理水平、增強市場競爭力和參與國際競爭的必要條件。

綜觀先進制造技術的發展,可以看到,未來的製造是基於集成化和智慧型化的敏捷製造和“全球化”、“網路化”製造,未來的產品是基於信息和知識的產品。CAD/CAM/CAE技術是當前科技領域的前沿課題,它的發展和套用使傳統的產品設計方法與生產模式發生了 深刻的變化,從而帶動製造業技術的快速發展,已經產生並必將繼續產生巨大的社會經濟效益。

常用軟體

1、國外軟體

(1) Unigraphics(UG)

UG起源於美國麥道(MD)公司的產品,1991年11月併入美國通用汽車公司EDS分部。UG由其獨立子公司UnigraphicsSolutions開發,是一個集CAD/CAM/CAE於一體的機械工程輔助系統,適用於航空、航天、汽車、通用機械以及模具等的設計、分析及製造工程。UG是將優越的參數化和變數化技術與傳統的實體、線框和表面功能結合在一起,還提供了二次開發工具GRIP、UFUNG、ITK,允許用戶擴展UG的功能。

(2)AutoCAD

AutoCAD是美國Autodesk公司開發的一個具有互動式和強大二維功能的繪圖軟體,如二維繪圖、編輯、剖面線和圖案繪製、尺寸標註以及二次開發等功能,同時有部分三維功能。AutoCAD軟體是目前世界上套用最廣的CAD軟體,占整個CAD/CAE/CAM軟體市場的37%左右,在中國二維繪圖CAD軟體市場占有絕對優勢。

(3) MDT(MechanicalDesktop)

MDT是Autodesk公司在基於參數化特徵實體造型和曲面造型的CAD/CAM軟體,它以三維設計為基礎,集設計、分析、製造以及文檔管理等多種功能為一體,為用戶提供了從設計到製造一體化的解決方案。據稱目前已經裝機2萬餘套,國內已銷售近千套。

(4)SolidWorks

SolidWorks是由美國SolidWorks公司於1995年11月研製開發的基於Windows平台的全參數化特徵造型的軟體,SolidWorks是世界各地用戶廣泛使用,富有技術創新的軟體系統,已經成為三維機械設計軟體的標準。它可以十分方便地實現複雜的三維零件實體造型、複雜裝配和生成工程圖。圖形界面友好,用戶易學易用。SolidWorks軟體於1996年8月由生信國際有限公司正式引入中國以來,在機械行業獲得普遍套用,目前用戶已經擴大到三十多萬個單位。

(5) Pro/Engineer

Pro/Engineer是美國參數技術公司(ParametricTechnologyCorporation簡稱PTC)的產品,於1988年問世。Pro/E具有先進的參數化設計、基於特徵設計的實體造型和便於移植設計思想的特點,該軟體用戶界面友好,符合工程技術人員的機械設計思想。Pro/Engineer整個系統建立在統一的完備的資料庫以及完整而多樣的模型上,由於它有二十多個模組供用戶選擇,故能將整個設計和生產過程集成在一起。在最近幾年Pro/E已成為三維機械設計領域裡最富有魅力的軟體,在中國模具工廠得到了非常廣泛的套用。

2、國內軟體

(1)PICAD

PICAD系統及系列軟體是中科院凱思軟體集團及北京凱思博宏套用工程公司開發的具有自主智慧財產權的CAD軟體。該軟體具有智慧型化、參數化和較強的開放性,對特徵點和特徵坐標可自動捕捉及動態導航;系統提供局部圖形參數化、參數化圖素拼裝及可擴充的參數圖符庫;提供互動環境下的開放的二次開發工具,用戶可以任意增加功能或開發專業套用軟體。PICAD是國內商品化最早、市場占有率最大的CAD支撐平台及互動式工程繪圖系統,自從1991年推出中國第1個商品化的二維CAD系統以來,PICAD的用戶已經遍及各行業及各省市,至今裝機量已超過數萬套。

(2)高華CAD

高華CAD軟體包括機械設計及繪圖系統GHMDS、計算機輔助繪圖支撐系統GHDrafting、工藝設計系統GHCAPP、產品數據管理系統GHPDMS、三維幾何造型系統GHGEMS及自動數控編程系統GHCAM。其中GHMDS是基於參數化設計的CAD/CAE/CAM集成系統,具有全程導航、圖形繪製、明細表的處理、全約束參數化設計、參數化圖素拼裝、尺寸標註、標準件庫、圖像編輯等功能模組。

(3) CAXA

CAXA電子圖板是一套高效、方便、智慧型化的通用中文設計繪圖軟體,可幫助設計人員進行零件圖、裝配圖、工藝圖表、平面包裝的設計,適合所有需要二維繪圖的場合,使設計人員可以把精力集中在設計構思上,徹底甩掉圖板,滿足相關行業的設計要求。

CAXA-ME是一套數控編程和三維加工軟體,具有強大的造型功能,可快速建立各種複雜的三維模型,它為數控加工行業提供了從造型、設計到加工代碼生成、加工仿真、代碼校驗等一體化的解決方案。其中的CAXA注塑模設計(CAXA-IMD)是一套中文注塑模專業CAD軟體,該軟體提供注塑模標準模架和零件庫,以及塑膠、模具材料和注射機等設計參數資料庫,可隨時查詢、檢索;並能自動換算型腔尺寸,對模具進行各種計算。使用該軟體,設計人員不必翻找設計手冊即可輕鬆設計模具。

(4) GS-CAD98

GS-CAD98是浙江大天電子信息工程有限公司開發的基於特徵的參數化造型系統的軟體。它是一個具有完全自主智慧財產權的基於中文Windows95/NT平台的三維CAD系統,該軟體是在國家“七五”重大攻關及863/CIMS主題目標產品開發成果的基礎上,參照SolidWorks的用戶界面風格及主要功能開發完成的。它包括實體、草圖、參數化特徵造型及高級曲面造型技術以及採用自適應參數關聯技術來保證從設計到製造過程中各個環節的一致性。

(5)金銀花系統(Lonicera)

金銀花系統是由廣州紅地技術有限公司開發的基於STEP標準的CAD/CAM系統。該系統是國家科委863/CIMS主題在“九五”期間科技攻關的最新研究成果。它是基於STEP標準的CAD/CAM系統,該軟體主要套用於機械產品設計和製造中,它可以實現設計/製造一體化和自動化。該軟體採用面向對象的技術,使用先進的實體建模、參數化特徵造型、二維和三維一體化、SDAI標準數據存取接口的技術;具備機械產品設計、工藝規劃設計和數控加工程式自動生成等功能;同時還具有多種標準數據接口,如STEP、DXF等;支持產品數據管理(PDM)。目前金銀花系統的系列產品包括:機械設計平台MDA、數控編程系統NCP、產品數據管理PDS、工藝設計工具MPP。機械設計平台MDA1.7版已投放市場,MDA99版也已發布,目標是向國外三維CAD軟體發出強有力的挑戰。

(6)開目CAD

開目CAD是華中理工大學機械學院開發的具有自主智慧財產權的CAD和圖紙管理軟體,它面向工程實際套用。開目CAD在設計思想上遵循畫法幾何的原理,直接模仿工程技術人員手工繪圖時的思維模式和繪圖方法,支持全約束、過約束、欠約束驅動的尺寸分析與驅動模組,滿足用戶各類需求;支持AUTOCAD具有的塊、層功能,保證了與AUTOCAD的完全兼容;擁有強大、靈活的零件標註與明細欄設計功能,靈活的自定義尺寸樣式、零件標註樣式、上線、智慧型導航工具更使用得心應手。

軟體二次開發

1、二次開發

許多商品化的CAD/CAM系統在模具行業中得到了廣泛套用,但由於這些CAD/CAM系統都是作為通用機械設計與製造軟體來設計的,沒有特別針對模具,為了提高模具設計的效率與正確率,需要對其進行二次開發。在微機平台上開發CAD/CAM軟體方面我國與國外起點差不多,都是使用VisualC++或OpenGL等工具進行軟體開發,國內許多高校、軟體公司和企業在此基礎上開發出了先進的、有自己特色的、符合中國用戶習慣的CAD/CAM軟體或模組,其中有一些成果已經得到了推廣和使用[7]。如華中科技大學1997年推出了HSC2.0注射模CAD/CAE/CAM集成系統,該系統以AutoCAD軟體包為圖形支撐平台,包括模具結構設計子系統,結構及工藝參數計算校核子系統,塑膠流動、冷卻等子系統。合肥工業大學基於AutoCAD與MDT的三維參數化注射模系統IPMCADV4.0。另外,眾多的科研單位和企業也針對具體套用開發了眾多的外掛程式和模組,如武漢汽車工業大學開發了基於SolidWorks的三維標準件庫3DPARTLIB等。

2、開發原則

1)用戶界面友好 軟體開發的目的是為了套用,所以用戶是否可以較為容易地掌握成為評價軟體的基本標準。一個友好的用戶界面應包括:使用方便,界面熟悉,有靈活的提示幫助信息,良好的互動方式,良好的出錯處理。

2)遵循軟體工程方法 軟體工程是指導計算機軟體開發和維護的工程科學。即採用工程的概念原理、技術和方法來開發和維護軟體。軟體工程採用生命周期法從時間上對軟體的開發和維護進行分解,把軟體生存周期依次劃分為幾個階段,分階段進行開發。

3)參數化CAD 對於系列化、通用化和標準化程度高的產品,產品設計所採用的數學模型及產品結構都是固定的。不同的僅是結構尺寸的差異,這是由於相同數目及類型的已知條件在不同規格的產品設計中取不同值而造成的。對於這類產品,可以將已知條件及其他的隨著產品規格而變化的基本參數用相應的變數代替,然後根據這些已知條件和基本參數,由計算機自動查詢圖形資料庫,或由相應的軟體計算出繪圖所需的全部數據,由專門的繪圖生成軟體在螢幕上自動地設計出圖形來,這種方法稱為參數化CAD。

4)成組CAD 許多企業的產品結構儘管不一樣,但比較相似,可以根據產品結構和工藝性的相似性,利用成組技術將零件劃分成有限數目的零件庫,根據同一零件族中各零件的結構特點編制相應的CAD通用軟體,用於該族所有零件的設計,這就是“成組CAD”。

5)智慧型化CAD 工程設計中有一部分工作是非計算性的,需要推理和判斷,其中包括設計過程內容的過程決策和具體設計的技術決策。因此,設計效率和質量在較大程度上取決於設計師的實踐經驗、創造性思維和工作的責任心。採用專家系統可以指導設計師下一步該做什麼,當前存在問題,建議問題的解決途徑和推薦解決方案,或者模擬人的智慧,根據出現的問題提出合理的解決方案。採用專家系統可以提高設計質量和效率。智慧型化CAD就是將專家系統與CAD技術融為一體而建立起來的系統。

發展趨勢

21世紀模具製造行業的基本特徵是高度集成化、智慧型化、柔性化和網路化,追求的目標是提高產品質量及生產效率,縮短設計周期及製造周期,降低生產成本,最大限度地提高模具製造業的應變能力,滿足用戶需求。具體表現出以下幾個特徵。

1、標準化

CAD/CAM系統可建立標準零件資料庫,非標準零件資料庫和模具參數資料庫。標準零件庫中的零件在CAD設計中可以隨時調用,並採用GT(成組技術)生產。非標準零件庫中存放的零件,雖然與設計所需結構不盡相同,但利用系統自身的建模技術可以方便地進行修改,從而加快設計過程,典型模具結構庫是在參數化設計的基礎上實現的,按用戶要求對相似模具結構進行修改,即可生成所需要的結構。

2、集成化技術

現代模具設計製造系統不僅應強調信息的集成,更應該強調技術、人和管理的集成。在開發模具製造系統時強調“多集成”的概念,即信息集成、智慧型集成、串並行工作機制集成及人員集成,這更適合未來製造系統的需求。

3、智慧型化技術

套用人工智慧技術實現產品生命周期(包括產品設計、製造、使用)各個環節的智慧型化,實現生產過程(包括組織、管理、計畫、調度、控制等)各個環節的智慧型化,以及模具設備的智慧型化,也要實現人與系統的融合及人在其中智慧型的充分發揮。

4、網路技術的套用

網路技術包括硬體與軟體的集成實現,各種通訊協定及製造自動化協定,信息通訊接口,系統操作控制策略等,是實現各種製造系統自動化的基礎。目前早已出現了通過Internet實現跨國界模具設計的成功例子。

5、多學科多功能綜合產品設計技術

未來產品的開發設計不僅用到機械科學的理論與知識,而且還用到電磁學、光學、控制理論等知識。產品的開發要進行多目標全性能的最佳化設計,以追求模具產品動靜態特性、效率、精度、使用壽命、可靠性、製造成本與製造周期的最佳組合。

6、逆向工程技術的套用

在許多情況下,一些產品並非來自設計概念,而是起源於另外一些產品或實物,要在只有產品原型或實物模型,而沒有產品圖樣的條件下進行模具的設計和製造以便製造出產品。此時需要通過實物的測量,然後利用測量數據進行實物的CAD幾何模型的重新構造,這種過程就是逆向工程RE(ReverseEngineering)。逆向工程能夠縮短從設計到製造的周期,是幫助設計者實現並行工程等現代設計概念的一種強有力的工具,目前在工程上正得到越來越廣泛的套用。

7、快速成形技術

快速成形製造技術RPM(RapidPrototyping&Manufacturing)是基於層製造原理,迅速製造出產品原型,而與零件的幾何複雜程度絲毫無關,尤其在具有複雜曲面形狀的產品製造中更能顯示其優越性。它不僅能夠迅速製造出原型供設計評估、裝配校驗、功能試驗,而且還可以通過形狀複製快速經濟地製造出產品模具(如製造電極用於EDM加工、作為模芯消失鑄造出模具等),從而避免了傳統模具製造的費時、高成本的NC加工,因而RPM技術在模具製造中日益發揮著重要的作用。