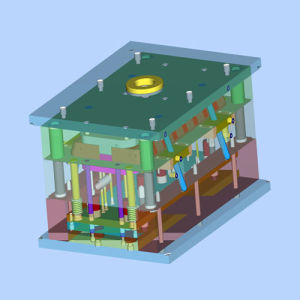

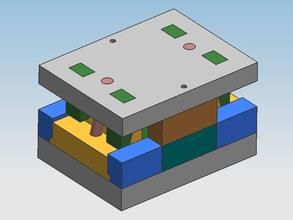

模具介紹

模具,是以特定的結構形式通過一定方式使材料成型的一種工業產品,同時也是能成批生產出具有一定形狀和尺寸要求的工業產品零部件的一種生產工具。大到飛機、汽車,小到茶杯、釘子,幾乎所有的工業產品都必須依靠模具成型。用模具生產製件所具備的高精度、高一致性、高生產率是任何其它加工方法所不能比擬的。模具在很大程度上決定著產品的質量、效益和新產品開發能力。所以模具又有“工業之母”的榮譽稱號。

模具設計

模具設計設計步驟

1、對所設計模具之產品進行可行性分析,以電腦機箱為例,首先將各組件產品圖紙利用設計軟體進行組立分析,即我們工作中所說的套圖,確保在模具設計之前各產品圖紙的正確性,另一方面可以熟悉各組件在整個機箱中的重要性,以確定重點尺寸,這樣在模具設計中很有好處的,具體的套圖方法這裡就不做詳細的介紹了。

2、在產品分析之後所要進行的工作,對產品進行分析採用什麼樣的模具結構,並對產品進行排工序,確定各工序沖工內容,並利用設計軟體進行產品展開,在產品展開時一般從後續工程向前展開,例如一產品需要量五個工序,衝壓完成則在產品展開時從產品圖紙開始到四工程、三工程、二工程、一工程,並展開一個圖形後複製一份再進行前一工程的展開工作,即完成了五工程的產品展開工作,然後進行細緻的工作,注意,這一步很重要,同時需特別細心,這一步完成的好的話,在繪製模具圖中將節省很多時間,對每一工程所衝壓的內容確定好後,包括在成型模中,產品材料厚度的內外線保留,以確定凸凹模尺寸時使用,對於產品展開的方法在這裡不再說明,將在產品展開方法中具體介紹。

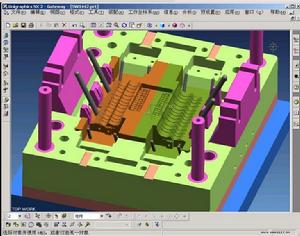

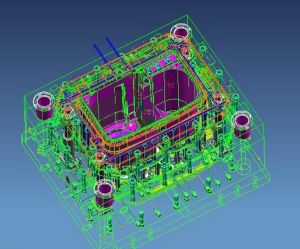

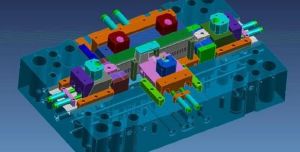

模具CAD

模具CAD4、在備料完成後即可全面進入模具圖的繪製,在備料圖紙中再制一份出來,進行各組件的繪製,如加入螺絲孔,導柱孔,定位孔等孔位,並且在沖孔模中各種孔需線切割的穿絲孔,在成型模中,上下模的成型間隙,一定不能忘記,所以這些工作完成後一個產品的模具圖差不多已完成了80%,另外在繪製模具圖的過程中需注意:各工序,指製作,如鉗工劃線,線切割等到不同的加工工序都有完整製作好圖層,這樣對線切割及圖紙管理有很大的好處,如顏色的區分等,尺寸的標註也是一個非常重要的工作,同時也是一件最麻煩的工作,因為太浪費時間了。

5、在以上圖紙完成之後,其實還不能發行圖紙,還需對模具圖紙進行校對,將所有配件組立,對每一塊不同的模具板製作不同的圖層,並以同一基準如導柱孔等到進行模具組立分析,並將各工序產品展開圖套入組立圖中,確保各模板孔位一致以及折彎位置的上下模間隙配合是否正確。

五金模具

設計準備

1. 必需的圖紙、金型仕樣書的內容等的確認:

在正式的金型設計之前,下列圖紙或檔案通常要具備:

① 部品圖;②金型設計製作仕樣書;③設計製作契約書;④其他

並且要對上述資料完全理解,不明確處要得到客戶的確認。

2. 把握圖面的概要

部品圖決定了金型設計的最終目的,必須透徹地理解。日本客戶提供的部品圖是按照JIS製圖規定採用三角法繪製的,通常由以下部分構成:

正面圖、平面圖、側面圖、斷面圖、詳細圖、參考圖、註記、公差一覽、仕上記號一覽、標題欄、其他

在視圖過程中要注意以下方面:

① 公差要求較嚴格處;②對金型構造有影響的部位;

② 現有圖面無法理解的部分;④註記中特別突出的事項

⑤特殊的材料和熱處理要求;⑥部品壁厚較薄處(t<0.6mm)

⑦部品壁厚較厚處;⑧外觀上有無特別仕樣要求

⑨三維曲面部分;⑩設計者、日期、納期、價格等

3. 部品立體形狀的理解

五金模具設計

五金模具設計部品圖是二維繪製的,要通過視圖轉換成設計者頭腦中的三維形狀,而手繪立體圖對此很有幫助。

準備好紙和鉛筆。

首先繪製出製品的大致外形輪廓,然後再根據自己對部品圖的理解,繪製出部品各部位的斷面圖。

上述這些對將來分型面的確定、入子的分割非常重要。如果條件允許,使用粘土等輔助物來幫助理解會更好。

4.標題欄的檢討

部品圖的標題欄一般註明了圖面中的公差、部品的材料等一些內容,必須要認真研讀。

①部品名;②圖名;③圖番;④材質(包括收縮率);⑤仕樣,指材質的詳細仕樣,如生產廠家、商品名、樹脂代號;⑥尺度;⑦設計者;⑧變更欄;

5.註記部分的檢討

①澆口種類、位置、數量

如無特殊要求,則金型設計者在自行決定後需徵得客戶的同意。

②入子分割線的要求

由於入子分隔線會在制品表面形成接痕,影響外觀,尤其對摺疊部位有害,所以設計者應遵守部品圖的規定。

③成型品表面劃傷等缺陷的規定

金型設計者應避免可能發生上述缺陷的金型結構設計。

④未注公差的要求。

⑤成型品形狀及尺寸上的變更需徵得客戶的同意,作為金型設計者來說,不可自行決斷。

⑥主視圖的檢討

主視圖是圖面中尺寸較集中的地方,確認兩側公差及片側公差,並標記其中較嚴格者。

⑦其他各視圖的檢討。方法同上

⑧必要型締力的檢討

⑨熔融樹脂在注射時,會在金型分型面上產生一個相當大的注射壓力。如注射機最大型締力小於注射壓力,則模板之間就會產生縫隙,發生溢邊現象。必要型締力的計算如下:

F=P×A F:必要型締力(Kg)

P:注射壓力(Kg/cm2),取300~500,視成型條件而定

A:製品在注射方向上的投影面積cm2

⑩必要射出體積的檢討

在選擇注射機時,要進行射出體積的檢討。

包括聊吧、製品在內的體積總和要小於注射機最大注射量的1/2~2/3

⑪其他事項

如客戶提供的資料不全,需跟客戶聯繫,取得全部資料。

使用彩筆標記出自己認為較重要的,以利於下一步的設計。

成型品基本圖

下圖是金型設計工作的大致流程:

初期檢討→成型品基本圖設計→金型構造設計→部品圖設計→檢圖→出圖

塑膠注射金型的設計從成型品基本圖的設計入手,其正確與否決定了成型製品的好壞。

下面就成型品基本圖的設計手法進行講解:

1. 了解成型材料的特性

最關鍵的是流動性能的好壞和收縮率的大小

2. 可充填性的檢討

應全面考慮以下幾個方面:

① 型腔可否完全填充;②溶接痕的位置;③氣泡的發生;

③成型品的變形;⑤點澆口的切斷痕;⑥其他

在設計工作中,根據工作條件,採用下述方法來分析驗證:

① 類似金型的比較;②流動比(L/T)的計算;③CAD、CAE

3. 澆口位置的確定

4. 澆口形狀的確定

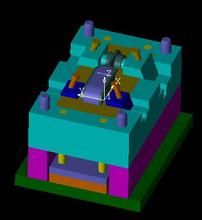

5. 分型面的確定

應參照下述原則:

① 儘量採用平面;②易於加工;③無離型不良發生;④外觀上分割線無影響處.

6. 金型製作寸法的決定

由於塑膠冷卻以後的收縮性,故金型製作寸法要考慮“成型收縮率”,方法如下:(以收縮率0.2%為例)

①兩側公差: L=25±0.05 →L0=1.02×25=25.5

②片側公差: L=3-0.2 →L0=[(3+2.8)/2]×1.02=2.96

經過上述方法計算出的寸法,要經過以下兩方面的補正:

① 金型製作上可修改性的補正。

② 奇數寸法的偶數化。

7. 拔模斜度的決定(固定側)

為防止離型不良,有必要在固定側型芯處設定拔模斜度,但要在成型品公差範圍內,一般以30’~3°為宜。

8. 拔模斜度的決定(可動側)

如有必要,可動側也可加拔模斜度,但一般可不加。如有頂出不良,可通過加裝頂桿的方法來解決。

9. 頂桿的配置

按照以下原則:

① 頂出面積儘可能大,因細小的頂桿孔難以加工。

② 儘量採用圓頂桿,因方頂出孔難以加工(但利用鑲件分割線做出的較簡單)。

③ 頂桿要配置在型芯附近。

④ 頂桿孔周圍最小1mm壁厚保證。

10. 生產數的記入

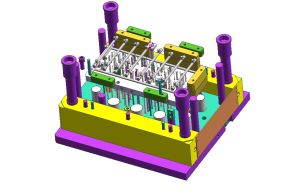

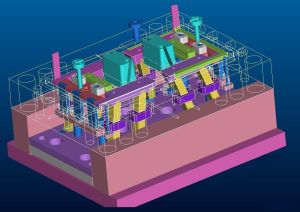

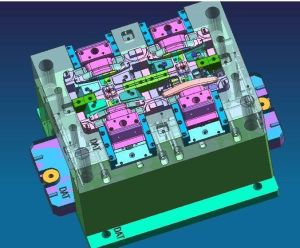

金型構造

成型品基本圖完成以後,即可開展最重要的工作-金型構造圖面的設計。這部分工作占金型設計全部研討工作的80%。下面就是具體的設計流程:

1. 成型機金型取付仕樣的確認:

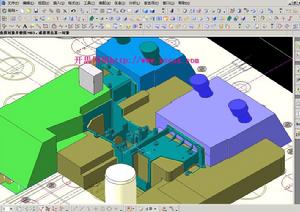

模具設計

模具設計① 滑桿間距的確認

金型大小不可超過滑桿間距,通常要留20mm以上的安全距離。

② 最小型厚的確認

金型的型厚要大於注射機的最小型厚

③ 最大開模行程的確認

④ 最大鎖模力的確認

⑤ 理論射出容量的確認

⑥ 定位圈直徑的確認(以選擇定位圈型號)

⑦ 注射機噴嘴先端形狀的確認(以選擇澆口套型號)

⑧ 最大型厚的計算

T=最小型厚+最大開模距離-S1-S2-S

2. 型腔配置方法的檢討

對於多型腔模具而言,要妥善安排型腔位置,使之投影中心完全位於模架中心上,並使流道最短地達到均衡進料。

3. 型腔壁厚度的確定

4. 模架的選擇

對於塑膠注射模具而言,模架均已標準化。我公司均採用日本FUTABA(雙葉)的模架。在選擇模架時,除了大小規格外,應確認以下方面:

① 導柱導套的位置,有的導柱在固定側,而有的在可動側。根據需要來選擇。

② 對於各模板的厚度,應結合成型品基本圖來確認。一般來說,要使鑲件非成形部分的長度在30mm左右為宜。

③ 目前我們有FUTABA的標準模架CAD庫,可使用它來快速生成模架圖。

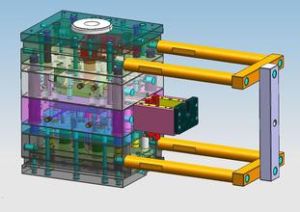

5. 分型動作的決定

在模板厚度確定後,進行分型動作的檢討。

① 固定側型板與流道板之間的開模距離S1

S1=點澆口套長度+澆口套長度+10~20

② 流道板與固定側座板之間的開模距離S2

S2=拉料勾勾頭長度+3mm安全距離

③ 止動螺栓長度決定

L=固定側型板厚+S1

④ 止動螺栓頭部長度決定

⑤ 支撐導柱長度決定

L=固定側型板厚+S1+流道板厚+S2+固定側座板厚

⑥ 拉料勾長度決定

⑦ 流道頂出裝置決定

⑧ 澆口套周邊機構決定

⑨ 要做到使成形品頂出後自然落下的模具布局

6. 澆口套採用PUNCH市販品

7. 開模次序的確定,並採用相應機構來確保這種開模次序的實現.

8. 流道從流道板順利脫出的方法:

採用RUNNER EJECTING SET(MISUMI)

9. 支撐柱配置的檢討

在注射時,注射機會在可動側型板的底部產生一個瞬間的注射壓力,引起型板變形.為防止此種現象發生,可在模架中設定支撐柱,以不妨礙頂桿和力征安排在每個型腔附近為原則.

10. 冷卻水孔的決定

為了恆定模具溫度,必須開設冷卻水孔,通以冷卻用水。

冷卻水孔的大小與冷卻效率關係不大,中等大小的模具一般採用ф8.5的水孔即可,接口處採用PT1/8的管螺紋。

冷卻水孔的位置與數量與冷卻效果有密切關係,在確定時,應儘可能地靠近型腔和儘可能地多,但不要發生干涉。

11. 頂出部分的配置

結合成形品基本圖,合理配置頂桿位置,注意不要與冷卻水孔及支撐柱等部件發生干涉。

12. 澆口套的配置

模具設計

模具設計澆口套頭部SR寸法要比注射機噴嘴的SR寸法大1mm左右。

澆口套開口處ф寸法要比注射機噴嘴的ф寸法大0.5mm左右。

對於錐度來說,採用片側1°比較好。

13. 定位圈的配置

結合成形機仕樣,採用PUNCH市販品。

14. 排氣道的配置

為了使型腔內空氣順利排出,有時需設排氣道。不過一般設計中不予考慮,生產中如發現有排氣不良,再予以解決。

15. 頂出導柱與頂出導套的設計

為了提高頂出部件運動的精度,從而延長頂桿、型芯壽命,防止頂桿拉傷,可設計頂出導柱與頂出導套。

16. 部品番號的確定

本公司制定有金型用部品番號的命名規則,按此規則進行確定。

17. 其他

至此,金型的構造設計基本完成。

部品圖

在進行構造設計完成以後,根據成形品基本圖和金型構造圖進行金型部品圖設計,包括下述內容:

⑴設計需加工的部品圖面。

⑵外構件追加工部品圖面。

⑶購入部品仕樣書。

1. 型腔部分的設計:

⑴從金型構造圖中把型腔部分的外形提取出來。X-Y方向與模板嵌合,注意公差與配合。Z方向採用螺釘或掛鈎或鍵固定均可。

⑵成形部分形狀與寸法

根據成形品基本圖來決定,並考慮以下方面:

① 成形品寸法公差。

② 與別的部品之間的關係(配合)等。

③ 便於金型的修正。

④ 機械加工方法所能達到的加工能力。

⑤ 加工費用。

⑥ 其他。

⑶型芯均採用掛鈎的形式與型腔件配合,X-Y方向用公差來嚴格控制。

⑷澆口設計

⑸固定方法

⑹材質、硬度的決定

考慮以下方面:

① 成形品的形狀、寸法精度維持機能。

② 成形品表面品質決定機能。

③ 耐衝擊,剛性、強度要足夠。

④ 耐腐蝕性。

⑤ 耐磨性。

⑥ 機加工性。

⑦ 鏡面特性。

⑧ 熱傳導性。

⑨ 熱處理性。

⑩ 材料價格。

2. 固定側型芯的設計

形狀與寸法根據成形品基本圖確定。

材質的選擇參考上面的內容。

可動側型芯、型腔設計大致與固定側相同,但多出頂出部分的設計內容。

至此,金型部品圖中與成形有關的部分已完成,下面進行金型構造部分的部品設計。

檢圖工作

部品圖設計完了以後要進行檢圖,這與設計工作同等重要。在投入生產前發現錯誤,要比在生產中或完成後才發現要節省大量的金錢與精力。

檢圖工作,可由設計者自身承擔,也可由第三者擔任。在檢圖中應把握如下原則:

⑴詳細設計、重要設計檢查時,最好在精力充沛時進行。

模具設計

模具設計⑵連續工作1~2小時,應休息10~15分鐘,保持頭腦清醒。

⑶不要懼怕失敗,在失敗中取得成長的經驗。

⑷不要從詳細設計著手,應從總體方案開始,這樣容易發現大的原則性的錯誤。

⑸可調查類似金型在使用過程中發生的問題,並與自己的設計工作相對照。

檢圖工作主要內容如下:

1. 重要的原則性的項目

⑴根據型芯、型腔明細表,有無遺漏設計的部分。

⑵金型取數是否合適。

⑶分型面的設定是否正確?是否滿足金型仕樣書的要求?

⑷型腔可否完全填充?

⑸製作費用是否在預算範圍內?

⑹成形品生產成本是否在預算範圍內?

⑺金型納期可否完成?

⑻為保證納期,是否採取了合理的措施?

⑼成形品型腔可否順利脫出?

⑽成形品型芯可否順利脫出?

⑾澆口、流道的配置有無不當?

⑿冷卻水道有無干涉處?

⒀支撐柱、頂桿、定出導向柱有無干涉?

⒁成形收縮率計算是否正確?

⒂鑲件分割方式是否正確?

⒃兩側相互配合的部件設計是否正確?

⒄成形機取付仕樣是否滿足要求?

⒅其他特殊要求是否滿足?

2. 金型構造方面的檢討

⑴目前的設計正確與否,有無可以改進之處?

⑵樹脂流動的預想是否正確?

⑶型芯、型腔離型對策正確與否?

⑷滑塊與滑動型芯的設計是否正確?

⑸配合處公差是否正確?

⑹排氣道是否合適?

⑺配合間隙是否合適?

⑻裝配時是否困難?

⑼拆卸是否方便?

⑽對白化現象有無預防?

⑾兩側各部件之間有無干涉?

3. 進行詳細檢討的部分:

⑴有無尺寸相互不一致處?

⑵斷面形狀正確與否?

⑶部品個數是否正確?

⑷部品材質是否正確?

⑸型板剛性是否滿足要求?

⑹型腔剛性、強度是否滿足要求?

⑺澆口形狀是否合適?

⑻加工方法是否經過妥善考慮?

⑼電極設計是否正確?

⑽標準部品發注書是否有誤?

⑾客戶仕樣變更部分是否已全部變更?

⑿廢舊圖面是否已被替換?

⒀寸法公差、表面粗糙度有無過於嚴格處?

⒁機械加工性是否適當?

連續沖模

講義一

一.前言

模具設計

模具設計 模具設計

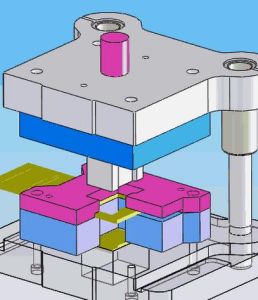

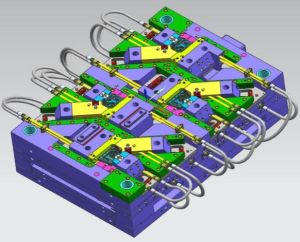

模具設計衝壓模具依構造可分為單工程模、複合模、連續模三大類。前兩類需較多人力不符經濟效益,連續模可大量生產效率高。同樣,設計一套高速精密連續沖模,也要對你所生產的產品(包含所有用衝壓加工出來的產品,富士康集團主要有端子、電腦機殼以及連線器上用的小五金及目前的手機零件等等)。設計連續沖模需注意各模組之間的間距、零件加工精度、組立精度、配合精度與干涉問題,以達到連續模自動化大量生產的目的。

二.單元化設計之概念

衝壓模具整體構造可分成二大部分:(1).共通部分(2).依製品而變動的部分。共通部分可加以標準化或規格化,依製品而變動的部分是難以規格化。

三.模板之構成及規格

1.模板之構成

衝壓模具之構成將依模具種類及構成及相異,有順配置型構造與逆配置型構造二大類。前者是最常使用的構造,後者構造主要用於引伸成形模具或配合特殊模具。

從事的主要工作包括:

(1).數位化製圖--將三維產品及模具模型轉換為常規加工中用的二維工程圖;

(2).模具的數位化設計--根據產品模型與設計意圖,建立相關的模具三維實體模型;

(3).模具的數位化分析仿真--根據產品成形工藝條件,進行模具零件的結構分析、熱分析、疲勞分析和模具的運動分析;

(4).產品成形過程模擬--注塑成形、衝壓成形;

(5).定製適合該公司模具設計標準件及標準設計過程;

(6).模具生產管理。

2.模具之規格

(1).模具尺寸與鎖緊螺絲

模板之尺寸應大於工作區域,並選擇標準模板尺寸。模板鎖緊螺絲之位置配置與模具種類及模板尺寸有關。其中單工程模具最常使用鎖緊螺絲配置於四邊角,最標準形式工作區域可廣大使用。長形之模具及連續模具最常使用鎖緊螺絲配置於四邊角及中間位置。

(2).模板之厚度

模板之厚度選擇與模具之構造、衝壓加工種類、衝壓加工加工力、衝壓加工精度等有絕對關係。依據理論計算決定模具之厚度是困難的,一般上系由經驗求得,設計使用的模板厚度種類宜儘量少,配合模具高度及夾緊高度加以標準化以便利採購及庫存管理。

四.模板之設計

連續模具之主要模板有沖頭固定板、壓料板、母模板等等,其構造設計依衝壓製品之精度、生產數量、模具之加工設備與加工方法、模具之維護保養方式等有下列三種形式:(1)整塊式,(2)軛式,(3)鑲入式。

1.整塊式

整塊式模板亦稱為一體構造型,其加工形狀必須是封閉的。整塊式模板主要用於簡單結構或精度不高的模具,其加工方式以切削加工為主(不需熱處理),採用熱處理之模板必須再施行線切割加工或放電加工及研磨加工。模板尺寸長(連續模具)之場合將採用兩塊或多塊一體型並用之。

2.軛式

軛式模板之中央部加工成凹溝狀以組裝塊狀品。其構造依套用要求,凹溝部可以其他模板構成之。此軛式模板構造之優點有:溝部加工容易,溝部寬度可調整之,加工精度良好等。但剛性低是其缺點。

模具設計

模具設計軛式模板之設計注意事項如下:

(1).軛板構部與塊狀部品之嵌合採中間配合或輕配合方式,如采強壓配合將使軛板發生變化。

(2).軛板兼具塊狀部品之保持功能,為承受塊狀部品之側壓及面壓,必須具有足夠的剛性。還有為使軛板溝部與塊狀部品得到密著組合,其溝部角隅作成逃隙加工,如軛板溝部角隅不能作成逃隙加工,則塊狀部品須作成逃隙加工。

(3).塊狀部品之分割應同時考慮其內部之形狀,基準面必須明確化。為使衝壓加工時不產生變形,亦要注意各個塊狀部品之形狀。

(4).軛板組入許多件塊狀部品時,由於各塊狀部品之加工累積誤差使得節距產生變動,解決對策是中間塊狀部品設計成可調整方式。

(5).塊狀部品采並排組合之模具構造,由於沖切加工時塊狀部品將承受側壓使各塊狀部品間產生間隙或造成塊狀部品之傾斜。此現象是衝壓尺寸不良、沖屑阻塞等衝壓不良之重要原因,因此必須有充分的對策。

(6).軛板內塊狀部品之固定方法,依其大小及形狀有下列五種:A.以鎖緊螺絲固定,B.以鍵固定,C.以揳形鍵固定,D.以肩部固定,E.以上壓件(如導料板)壓緊固定。

3.鑲入式

模板中加工圓形或方形之凹部,將塊狀部品鑲合嵌入於模板中,此種模板稱為鑲入式構造,此構造之加工累積公差少、剛性高,分解及組立時之精度再現性良好。由於具有容易機械加工、加工精度由工作機械決定、最後調整之工程少等優點,鑲入式模板構造已成為精密衝壓模具之主流,但其缺點是需要高精度的孔穴加工機。

連續衝壓模具採用此模板構造時,為使模板具有高剛性要求,乃設計空站。鑲入式模板構造之注意事項如下所述:

(1).嵌入孔穴之加工:模板之嵌入孔穴加工使用立式銑床(或治具銑床)、綜合加工機、治具鏜床、治具磨床、線割放電加工機等。嵌入孔穴之加工基準,使用線割放電加工機時,為提高其加工精度乃進行二次或以上之線割加工。

(2).嵌入件之固定方法:嵌入件固定方法之決定因素有不變動其加工的精度、組立及分解之容易性、調整之可能性等。嵌入件之固定方法有下列四種:A.以螺絲固定,B.以肩部固定,C.以趾塊固定,D.其上部以板件壓緊。母模板之嵌入件固定方法亦有採用壓入配合,此時應避免因加工熱膨脹而產生的鬆弛結果,使用圓形模套嵌入件加工不規則孔穴時應設計迴轉防止方法。

(3).嵌入件組立及分解之考量:嵌入件及其孔穴加工精度要求高以進行組立作業。為得到即使有稍微的尺寸誤差亦能於組立時加以調整,宜事先考慮解決對策,嵌入件加工之具體考慮事項有下列五項:A.設有壓入導入部,B.以隔片調整嵌入件之壓入狀態及正確位置,C嵌入件底面設有壓出用孔穴,D.以螺絲鎖緊時宜採用同一尺寸之螺絲,以利鎖固及鬆開,E.為防止組立方向之失誤,應設計防呆倒角加工。

講義二

1.模具對準單元

模具對準單元亦稱為模具刃件之對合引導裝置。為確實保持上模與下模之對準及縮短其準備時間,依製品精度及生產數量等條件要求,模具對準單元主要有下列五種:

(1).無導引型:模具安裝於沖床時直接進行其刃件之對合作業,不使用引導裝置。

(2).外導引型:此種裝置是最標準的構造,導引裝置裝設於上模座及下模座,不通過各模板,一般稱為模座型。

(3).外導引與內導引並用型(一):此種裝置是連續模具最常使用之構造,沖頭固定板及壓料板間裝設內導引裝置。沖頭與母模之對合利用固定銷及外導引裝置。內導引裝置之另一作用是防止壓料板傾斜及保護細小沖頭。

(4).外導引與內導引並用型(二):此種裝置是高精密度高速連續模具之使用構造,內導引裝置貫穿沖頭固定板、壓料板及母模固定板等等。內導引裝置本身亦有模具刃件對合及保護細小沖頭作用。外導引裝置之主要作用是模具分解及安裝於沖床時能得到滑順目的。

(5).內導引型:此構造不使用外導引裝置,內導引裝置貫穿沖頭固定板、壓料板及母模固定板等等,正確地保持各塊板之位置關係性以保護沖頭。

2.導注及導套單元

模具之導引方式及配件有導注及導套單元之種類有兩種:(A).外導引型(模座型或稱主導引),(B).內導引型(或稱輔助引)。另行配合精密模具之要求,使用外導引與內導引並用型之需求性高。

(1).外導引型:一般上使用於不要求高精密度之模具,大多與模座構成一單元販賣之,主要作用是模具安裝於沖床時之刃件對合,幾乎沒有衝壓加工中之動態精度保持效果。

模具設計

模具設計(2).內導引型:由於模具加工機之進展,最近急速普及。主要作用除了模具安裝於沖床時之刃件對合外,亦有衝壓加工中之動態精度保持效果。

(3).外導引與內導引並用型:一副模具同時使用外導引與內導引裝置。

3.沖頭與母模單元(圓形)

(1).沖頭單元:圓形沖頭單元依其形狀(肩部型及平直型)、長度、維修之方便性,使用沖頭單元宜與壓料板導套單元配合。

(2).母模單元:圓形母模單元亦稱為母模導套單元,其形式有整塊式及分開式,依生產數量、使用壽命及製品或沖屑之處理性,母模單元之組合系列有:(A).使用模板直接加工母模形狀,(B).具有二段斜角之逃隙部,(C).是否要使用背板,(D).不規則母模形狀必須有迴轉防止設計。

4.壓料螺栓與彈簧單元

(1).壓料螺栓單元:壓料板螺栓之種類有:(A).外螺絲型,(B).套筒型,(C).內螺絲型。為保持壓料板於指定位置平行狀態,壓料螺栓之停止方法(肩部接觸部位):(A).模座凹穴承受面,(B).沖頭固定板頂面,(C).沖頭背板頂面。

(2).壓料彈簧單元:可動式壓料板壓料彈簧單元可大致分為:(A).單獨使用型,(B).與壓料螺栓並用型

選擇壓料彈簧單元時最好考慮下列要點再決定之:

(A).確保彈簧之自由長度及必要的壓縮量(壓縮量大之彈簧宜置於壓料板凹穴)。

(B).初期的彈簧壓縮量(預壓縮量)或荷重之調整有無必要。

(C).考量模具組立或維護保養之容易性。

(D).考量與沖頭或壓料螺栓長度之關係。

(E).考量安全性(防止彈簧斷裂時之飛出)。

5.導引銷單元(料條送料方向之定位)

(1)..導引銷單元:導引銷之主要作用是連續衝壓加工時得到正確的送料節距。衝壓模具用導引單元有間接型(導引銷單獨使用)及直接型(導引銷裝設於沖頭內部)兩種形式。

(2).導引銷之組裝方式與沖孔沖頭有相同(裝設於沖頭固定板)。利用彈簧將其受制於沖頭固定板。

(3).導引銷另外裝設於壓料板之形式,由於要求導引銷突出於壓料板之量達到一定及防止模具上升時之容易帶上被加工材料,壓料板之剛性及導引形式有必要注意之。

(4).導引銷單元有直接型,其裝設於沖頭內,主要用於外形沖切(下料加工)或引伸工程之切邊加工,其位置定位系利用製品之孔及引伸部內徑。

6.導料單元

(1).外形沖切(下料加工)或連續衝壓加工時,為使被加工材料之寬度方向受到導引及得到正確的送料節距,乃使用導料單元。

(2).料條寬度方向之導引裝置,導引方式有:(A).固定板導引銷型,(B).可動導引銷型,(C).板隧道導引型(單塊板),(D).板導引型(兩塊構成),(E).升料銷導引型(有可動式、固定式及兩者並用之。

(3).起始停止之導引裝置,其形式有:(1).滑塊式,(2).可動銷式等兩種,主要作用是材料置於模具之最初起始位置定位。

(4).送料停止裝置,可正確地決定出送料節距,主要用於人手送料之場合,其形式有:(A).固定式停止銷,(B).可動式停止銷,(C).邊切停止方式,(D).掛鈎停止機構,(E).自動停止機構。

(5).側推式導料機構,衝壓加工時材料被壓向一方,可防止材料因料條寬度與導料件寬度差所產生的蛇行現象。

(6).胚料位置定位導料機構,其形式有:(A).固定銷導料型(利用胚料之外形),(B).固定銷導料型(利用胚料之孔穴),(C).導料板(大件部品用),(D).導料板(一體形),(E).導料板(分割形)。

7.升料與頂料單元

(1).升料銷單元:其主要作用是進行連續衝壓加工時將料條升至母模上(位置高度稱為送料高度,並達到順利送料目的,其形式有:(A).升料銷型(圓形,純粹升料用),是最普通的升料銷單元。(B).升料銷型(圓形,設有導料銷用孔),升料銷設有導料銷用孔可防止材料承受導引銷之變形及使導引銷確實發生作用。(C).升料及導料銷型,兼具導料功能,連續模具之導料最常使用此形式升料銷型。(D).升料銷型(方形)如有需求設有空氣吹孔。(E).升料及導料銷型(方形)。

(2).頂料單元:自動衝壓加工時必須防止沖切製品或沖屑之跳於母模表面以避免模具損壞及不良衝壓件之產生。

(3).頂出單元:頂出單元之主要作用是每次衝壓加工時將製品或廢料自母模內頂出。頂出單元之裝設場所有二:(A).逆配置型模具時裝設於上模部份,(B).順配置型模具時裝設於下模部份。

8.固定銷單元

固定銷單元之形狀及其尺寸依標準規格需要而設計,使用時之注意事項有:(A).固定銷孔宜為貫穿孔,不能的場合,考慮容易使用螺絲卸除之設計方法。(B).固定銷長度適度最好,不可大於必要的長度。(C).固定銷孔宜有必要的逃離部。(D).置於上模部份之場合,應設計防止落下之機構以防止其掉落。(E).採用一方壓入配合一方滑動配合之場合,滑動側之固定銷孔稍微大於固定銷。(F).固定銷之數量以兩隻為原則,儘量選擇相同之尺寸。

9.壓料板單元

壓料板單元之特別重要點是壓料面與母模面有正確的平行度及緩衝壓力要求平衡。

10.失誤檢出單元

以連續模具衝壓加工時,模具必須設計失誤檢出單元以檢出送料節距之變化量是否超過其基準而停止沖床之運轉。失誤檢出單元是裝設於模具內部,依其檢出方法有下列兩種裝設形式:(A).上模內裝設檢出銷之形式,當其偏離料條孔穴時,將與料條相接觸而檢知。(B).下模內裝設檢出銷之形式,當料條之一部與檢出銷接觸而檢知。

模具設計

模具設計最近利用接觸方式之檢出方法將有所改變,使用近接開關之事例有增加趨勢。

上模內裝設檢出銷是標準的檢出裝置,由於其於下死點附近檢出,檢出開始至沖床停止有時間偏差,要完全達到失誤防止效果是困難的。裝於下模之檢出裝置,當材料送料動作完成後馬上直接進行檢出,此方法已受到重視。

11.廢料切斷單元

連續衝壓加工時料條(廢料)將陸續離開模具內,其處理方式有兩種:(A).利用卷料機卷取之,(B).利用模具切斷裝置將其細化。又後者之方式有兩種:(A).利用專用廢料切斷機(設定於衝壓機械外部),(B).裝設於連續模具最後工程之切斷單元。

12.高度停止塊單元

高度停止塊單元之主要作用是正確地決定上模之下死點位置,其形式有下列兩種:(A).衝壓加工時亦經常接觸之方式,(B).組裝時才接觸,衝壓加工時不接觸之方式。還有,當模搬運、保管時,為防止上模與下模之接觸,最好於上模與下模之間置入隔塊。當精度要求無必要時,其使用標準可採用螺絲調整型。

講義三

1.標準部品及規格

模具用標準規格之選擇方法最好考量下列事項:(A).使用的規格內容不受限制時,最好採用最高層者。(B).原則上採用標準數。(C).模具標準部品無此尺寸時,採用最接近者再進行加工。

2.沖頭之設計

沖頭依其功能可大致分為三大部份:(A).加工材料之刃部先端(切刃部,其形狀有不規則形、方形、圓形等)。(B).與沖頭固定板接觸部(固定部或柄部,其斷面形狀有不規則形、方形、圓形等)。(C).刃部與柄部之連結部份(中間部)。

沖頭各部份之設計基準分別從(A).切刃部長度,(B).切刃部之研磨方向,(C).沖頭之固定法及柄部之形狀等方面簡述之。

(1).切刃部長度:階段型沖頭之切刃部長度之設計宜考慮加工時不會產生側向彎曲、與壓料板運動部份之間隙應適當。壓料板與沖頭切刃部之關係有引導型及無引導型,切刃部直段長度將有所不同。

(2).切刃部之研磨方向:切刃部之研磨方向有與軸部平行(上削加工)及與軸部垂直(穿越加工)等兩種方法,為提高沖頭的耐磨耗性及耐燒著性,宜採用前者。切刃部形狀是凸形狀時可採用穿越加工,凹凸形狀時採用上削加工或穿越加工並用方式。

(3).沖頭之固定法及柄部之形狀:沖頭之柄部大致分為直段型與肩部型兩種,其固定方式之選用因素有製品及模具之精度、沖頭及沖頭固定板之加工機械與加工方法、維護保養之方法等。

(4).柄部之尺寸及精度:沖頭柄部之尺寸及精度將隨沖頭之固定方式而有不同要求。

(5).沖頭長度之調整方法:沖切沖頭之長度因再研磨加工而減短,為與其他工程如(彎曲、引伸等)之沖頭長度保持平衡及維持沖頭設計長度,有必要調整沖頭之長度。

(6).配合衝壓加工之沖頭設計:為達到大量生產時衝壓製品之品質安全及無不良品之產生,模具方面有必要考慮下列事項:A.沖頭加工之研磨方向要同一性,表面宜施以拋光處理。B.為防止沖屑之浮上,沖頭內可裝設頂出銷或加工空氣孔。C.為減少沖切力,沖孔沖頭施以斜角加工,還有大沖頭附近的細小沖頭宜較短些以減少受到衝擊。

(7).配合加工法之沖頭設計:沖頭之形狀設計與加工困難度有絕對的關係,當其過份接近時沖頭固定板之加工變為困難,此時之沖頭宜加以分割處理(采組合方式)

3.沖頭固定板之設計

模具設計

模具設計沖頭固定板之厚度與模具及荷重之大小有關係性,一般上為沖頭長度之30~40%,還有沖頭引導部長度宜高於沖頭直徑之1.5倍。

4.導引銷(沖頭)之設計

導引銷(沖頭)之引導部直徑與材料導引孔之間隙,其尺寸及突出壓料板之量依材料之厚度而設計,導引銷之先端形狀大致分為兩種:A.炮彈形,B.圓錐形(推拔形)。

(1).炮彈形是最普通之形式,市面上亦有標準部品。

(2).圓錐形有一定的角度,很適合用於小件之高速衝壓,推拔角度之決定因素有衝壓行程、被加工件之材質、導引孔之大小,加工速度等。推拔角度大時較容易修正被加工材料之位置,但推拔部之長度將變長。推拔部與圓筒部連線處宜滑順之。

5.母模之設計

(1).沖切母模之設計

沖切母模之形狀設計應考量之要項有:A.模具壽命及逃角之形狀,B.母模之剪角,C.母模之分割。

(A).模具壽命及逃角之形狀:此設計是非常重要的事項,如設計不正確將會造成沖頭之破損、沖屑之堵塞或浮上、毛邊之發生等衝壓加工不良現象。

(B).母模之剪角:外形沖切時為減低其沖切力,母模可采剪角設計,剪角大時沖切力之減低亦大,但易造成製品之反曲及變形。

(C).母模之分割:母模必須施以成形研磨等精加工,由於其是凹形狀,研磨工具不易進入,故必須加以分割。

(2).彎曲母模之設計

彎曲加工用母模之設計,為防止回彈及過度彎曲等現象之發生,U形彎曲加工用母模之部形狀為雙R與直線部(斜度為30度)之組合,最好近似R形狀。R部形狀經成形研磨或NC放電加工後應施以拋光處理。

(3).引伸母模之設計

引伸母模角隅部形狀及逃角形狀是非常重要的設計事項,有關角隅部及逃角之形狀及特徵如下:引伸母模R角值大時較易引伸加工,但亦產生引伸產品表面產生皺摺現象,引伸製品側壁厚度大於板厚。引伸厚板件及頂出困難之場合,母模R值要取小,約為板厚之1-2倍,一般上圓筒及方筒引伸母模之大多引伸部作成直段狀,為防止燒著發生、潤滑油油膜之破壞及減少頂出力等目的,直段部下方宜有逃部(階段形或推拔形)設計。特別是引縮加工之場合,此直段部有必要儘量少。

6.沖頭之側壓對策

衝壓加工時沖頭左右承受均等之荷重是最佳理想(即側壓為零)狀態,沖頭承受側向壓力時將使上模與下模產生橫方向之偏移,造成模具間隙之部份變大或變小(間隙不均勻)及無法得到良好精度的衝壓加工。有關沖頭之側壓對策有下列方法:(A).改變加工方向,(B).單側加工(沖切、彎曲、引伸等)之製品宜采兩排布列方式,(C).沖頭或母模裝設側壓擋塊,切刃之側面設有導引部(尤其是切斷及分斷加工)。

7.壓料板背壓板之設計

壓料板之功能有剝離付著於沖頭之材料及導引細小沖頭之作用,依功能不同其設計內容有很大的不同。壓料板之厚度及選用基準依製品設計有下列兩種:1.可動式壓料板,2.固定式壓料板。

壓料板與沖頭之間隙值宜小於模具間隙之半(尤其是精密連續模具更應遵守此原則),當設計壓料板時依製品的不同而有所變動必須注意下列事項:1.壓料板與沖頭之間隙值及沖頭導引部之長度,2.輔助導柱與壓料板之裝設標準及壓料板之逃部設計,3.可動式壓料板於衝壓加工時為防止傾斜發生之對策,4.固定式導料板與壓料板導引銷孔之尺寸關係,5.固定式壓料板之材料導引部與被加工材料寬度之關係。

8.背壓板之設計

衝壓加工時主要作用件(沖頭、壓料板、母模)之後方將承受面壓,當衝壓力高於面壓力時宜採用背壓板(特別是沖頭及母模模套之背面)背壓板之使用方式有局部使用與全面使用兩種形式。

模具設計軟體

現代工業發展很快,基本上都是利用電腦進行設計和加工,其精度能夠保證在0.002~0.01左右.以目前的情況來看,搞模具設計工作有一條無邊無際的廣闊天地.如果能夠用電腦進行輔助設計,則你的對手,無形之中,就落在你的後面了.常用模具設計軟體有AUTOCADPro/EUGSWCImatron,mishiong等等。

塑膠模具

塑膠模具設計

一、接受任務書

成型塑膠製件的任務書通常由製件設計者提出,其內容如下:

模具設計

模具設計1、 經過審簽的正規制製件圖紙,並註明採用塑膠的牌號、透明度等。

2、塑膠製件說明書或技術要求。

3、生產產量。

4、 塑膠製件樣品。

通常模具設計任務書由塑膠製件工藝員根據成型塑膠製件的任務書提出,模具設計人員以成型塑膠製件任務書、模具設計任務書為依據來設計模具。

二、收集、分析、消化原始資料

1、 收集整理有關製件設計、成型工藝、成型設備、機械加工及特殊加工資料,以備設計模具時使用。

2、消化塑膠製件圖,了解製件的用途,分析塑膠製件的工藝性,尺寸精度等技術要求。例如塑膠製件在外表形狀、顏色透明度、使用性能方面的要求是什麼,塑件的幾何結構、斜度、嵌件等情況是否合理, 熔接痕、縮孔等成型缺陷的允許程度,有無塗裝、電鍍、膠接、鑽孔等後加工。選擇塑膠製件尺寸精度最高的尺寸進行分析,看看估計成型公差是否低於塑膠製件的公差,能否成型出合乎要求的塑膠製件來。此外,還要了解塑膠的塑化及成型工藝參數。

3、 消化工藝資料,分析工藝任務書所提出的成型方法、設備型號、材料規格、模具結構類型等要求是否恰當,能否落實。成型材料應當滿足塑膠製件的強度要求,具有好的流動性、均勻性和各向同性、熱穩定性。根據塑膠製件的用途,成型材料應滿足染色、鍍金屬的條件、裝飾性能、必要的彈性和塑 性、透明性或者相反的反射性能、膠接性或者焊接性等要求。

4、 確定成型方法 採用直壓法、鑄壓法還是注射法。

5、 選擇成型設備 根據成型設備的種類來進行模具設計,因此必須熟知各種成型設備的性能、規格、特點。例如對於注射機來說,在規格方面應當了解以下內容:注射容量、鎖模壓力、注射壓力、模具安裝尺寸、頂出裝置及尺寸、噴嘴孔直徑及噴嘴球面半徑、澆口套定位圈尺寸、模具最大厚度和最小厚度、模板行程等,具體見相關參數。 要初步估計模具外形尺寸,判斷模具能否在所選的注射機上安裝和使用。

三、具體結構方案

1、 確定模具類型

如壓制模(敞開式、半閉合式、閉合式)、鑄壓模、注射模等。

2、確定模具類型的主要結構

選擇理想的模具結構在於確定必需的成型設備,理想的型腔數,在絕對可靠的條件下能使模具本身的工作滿足該塑膠製件的工藝技術和生產經濟的要求。對塑膠製件的工藝技術要求是要保證塑膠製件的幾何形狀,表面光潔度和尺寸精度。生產經濟要求是要使塑膠製件的成本低,生產效率高,模具能連續地工作,使用壽命長,節省勞動力。

影響模具結構及模具個別系統的因素很多,很複雜: 如型腔布置。根據塑件的幾何結構特點、尺寸精度要求、批量大小、模具製造難易、模具成本等確定型腔數量及其排列方式。

對於注射模來說,塑膠製件精度為3級和3a級,重量為5克,採用硬化澆注系統,型腔數取4-6個;塑膠製件為一般精度(4-5級),成型材料為局部結晶材料,型腔數可取16-20個;塑膠製件重量為12-16克,型腔數取8-12個;而重量為50-100克的塑膠製件,型腔數取4-8個。對於無定型的塑膠製件建議型腔數為24-48個,16-32個和6-10個。當再繼續增加塑膠製件重量時,就很少採用多腔模具。7-9級精度的塑膠製件,最多型腔數較之指出的4-5級精度的塑膠增多至50%。

模具設計

模具設計3、 確定分型面

4、 分型面的位置要有利於模具加工,排氣、脫模及成型操作,塑膠製件的表面質量等。

5、 確定澆注系統

主澆道、分澆道及澆口的形狀、位置、大小)和排氣系統(排氣的方法、排氣槽位置、大小)。

6、選擇頂出方式

(頂桿、頂管、推板、組合式頂出),決定側凹處理方法、抽芯方式。

7、決定冷卻、加熱方式及加熱冷卻溝槽的形狀、位置、加熱元件的安裝部位

根據模具材料、強度計算或者經驗數據,確定模具零件厚度及外形尺寸,外形結構及所有連線、定位、導向件位置。

8、確定主要成型零件,結構件的結構形式

9、考慮模具各部分的強度,計算成型零件工作尺寸

以上這些問題如果解決了,模具的結構形式自然就解決了。這時,就應該著手繪製模具結構草圖,為正式繪圖作好準備。

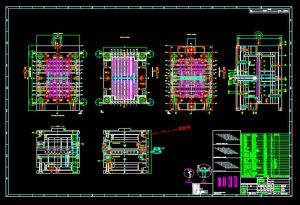

四、繪製模具圖

要求按照國家製圖標準繪製,但是也要求結合本廠標準和國家未規定的工廠習慣畫法。

1、 在畫模具總裝圖之前,應繪製工序圖,並要符合製件圖和工藝資料的要求。由下道工序保證的尺寸應在圖上標寫註明“工藝尺寸”字樣。如果成型後除了修理毛刺之外,再不進行其他機械加工,那么工序圖就與製件圖完全相同。 在工序圖下面最好標出製件編號、名稱、材料、材料收縮率、繪圖比例等。通常就把工序圖畫在模具總裝圖上。

2、 繪製總裝結構圖

繪製總裝圖儘量採用1:1的比例,先由型腔開始繪製,主視圖與其它視圖同時畫出。

3、模具總裝圖應包括以下內容:

(1)模具成型部分結構

(2) 澆注系統、排氣系統的結構形式。

(3)分型面及分模取件方式。

(4) 外形結構及所有連線件,定位、導向件的位置。

(5)標註型腔高度尺寸(不強求,根據需要)及模具總體尺寸。

(6) 輔助工具(取件卸模工具,校正工具等)。

(7)按順序將全部零件序號編出,並且填寫明細表。

(8) 標註技術要求和使用說明。

4、模具總裝圖的技術要求內容:

對於模具某些系統的性能要求。例如對頂出系統、滑塊抽芯結構的裝配要求。

對模具裝配工藝的要求。例如模具裝配後分型面的貼合面的貼合間隙應不大於0.05mm模具上、下面的平行度要求,並指出由裝配決定的尺寸和對該尺寸的要求。

模具使用,裝拆方法。

防氧化處理、模具編號、刻字、標記、油封、保管等要求。

有關試模及檢驗方面的要求。

5、繪製全部零件圖

由模具總裝圖拆畫零件圖的順序應為:先內後外,先複雜後簡單,先成型零件,後結構零件。圖形要求:

一定要按比例畫,允許放大或縮小。視圖選擇合理,投影正確,布置得當。為了使加工專利號易看懂、便於裝配,圖形儘可能與總裝圖一致,圖形要清晰。

標註尺寸要求統一、集中、有序、完整。標註尺寸的順序為:先標主要零件尺寸和出模斜度,再標註配合尺寸,然後標註全部尺寸。在非主要零件圖上先標註配合尺寸,後標註全部尺寸。

表面粗糙度。把套用最多的一種粗糙度標於圖紙右上角,如標註“其餘3.2。”其它粗糙度符號在零件各表面分別標出。

其它內容,例如零件名稱、模具圖號、材料牌號、熱處理和硬度要求,表面處理、圖形比例、自由尺寸的加工精度、技術說明等都要正確填寫。

五、校對、審圖、描圖、送曬

自我校對的內容是:

1、 模具及其零件與塑件圖紙的關係

2、 模具及模具零件的材質、硬度、尺寸精度,結構等是否符合塑件圖紙的要求。

3、塑膠製件方面

塑膠料流的流動、縮孔、熔接痕、裂口,脫模斜度等是否影響塑膠製件的使用性能、尺寸精度、表面質量等方面的要求。圖案設計有無不足,加工是否簡單,成型材料的收縮率選用是否正確。

4、成型設備方面有,拒注射量、注射壓力、鎖模力夠不夠,模具的安裝、塑膠製件的南芯、脫模有無問題,注射機的噴嘴與嘵口套是否正確地接觸。

5、 模具結構方面

分型面位置及精加工精度是否滿足需要,會不會發生溢料,開模後是否能保證塑膠製件留在有頂出裝置的模具一邊。 脫模方式是否正確,推廣桿、推管的大小、位置、數量是否合適,推板會不會被型芯卡住,會不會造成擦傷成型零件。

6、模具溫度調節方面。加熱器的功率、數量;冷卻介質的流動線路位置、大小、數量是否合適。

7、處理塑膠製件制側凹的方法,脫側凹的機構是否恰當,例如斜導柱抽芯機構中的滑塊與推桿是否相互干擾。

8、 澆注、排氣系統的位置,大小是否恰當。

模具設計

模具設計9、 設計圖紙

裝配圖上各模具零件安置部位是否恰當,表示得是否清楚,有無遺漏 零件圖上的零件編號、名稱,製作數量、零件內制還是外購的,是標準件還是非標準件,零件配合處理精度、成型塑膠製件高精度尺寸處的修正加工及餘量,模具零件的材料、熱處理、表面處理、表面精加工程度是否標記、敘述清楚。

零件主要零件、成型零件工作尺寸及配合尺寸。尺寸數字應正確無誤,不要使生產者換算。

檢查全部零件圖及總裝圖的視圖位置,投影是否正確,畫法是否符合製圖國標,有無遺漏尺寸。

校核加工性能。(所有零件的幾何結構、視圖畫法、尺寸標註等是否有利於加工)

復算輔助工具的主要工作尺寸

專業校對原則上按設計者自我校對項目進行;但是要側重於結構原理、工藝性能及操作安全方面。

描圖時要先消化圖形,按國標要求描繪,填寫全部尺寸及技術要求。描後自校並且簽字。

把描好的底圖交設計者校對簽字,習慣做法是由工具製造單位有關技術人員審查,會簽、檢查製造工藝性,然後才可送曬。

六、編寫製造工藝卡片

1、 由工具製造單位技術人員編寫製造工藝卡片,並且為加工製造做好準備。

2、 在模具零件的製造過程中要加強檢驗,把檢驗的重點放在尺寸精度上。模具組裝完成後,由檢驗員根據模具檢驗表進行檢驗,主要的是檢驗模具零件的性能情況是否良好,只有這樣才能俚語模具的製造質量。

七、試模及修模

雖然是在選定成型材料、成型設備時,在預想的工藝條件下進行模具設計,但是人們的認識往往是不完善的,因此必須在模具加工完成以後,進行試模試驗,看成型的製件質量如何。發現總是以後,進行排除錯誤性的修模。塑件出現不良現象的種類居多,原因也很複雜,有模具方面的原因,也有工藝條件方面的原因,二者往往交只在一起。在修模前,應當根據塑件出現的不良現象的實際情況,進行細緻地分析研究,找出造成塑件缺陷的原因後提出補救方法。因為成型條件容易改變,所以一般的做法是先變更成型條件,當變更成型條件不能解決問題時,才考慮修理模具。修理模具更應慎重,沒有十分把握不可輕舉妄動。其原因是一旦變更了模具條件,就不能再作大的改造和恢復原狀。

八、整理資料進行歸檔

1、 模具經試驗後,若暫不使用,則應該完全擦除脫模渣滓、灰塵、油污等,塗上黃油或其他防鏽油或防鏽劑,關到保管場所保管。

2、 把設計模具開始到模具加工成功,檢驗合格為止,在此期間所產生的技術資料,例如任務書、製件圖、技術說明書、模具總裝圖、模具零件圖、底圖、模具設計說明書、檢驗記錄表、試模修模記錄等,按規定加以系統整理、裝訂、編號進行歸檔。這樣做似乎很麻煩,但是對以後修理模具,設計新的模具都是很有用處的。

模具CAD/CAE

CAD/CAM/CAE

CAD/CAM/CAE模具行業是國家工業發展的重要基礎行業,各種先進技術應首先套用於模具行業,CAD/CAE技術作為一項重要的技術手段,正越來越廣泛地在模具行業得以套用。隨著科學技術的不斷進步和社會的高速發展,產品更新換代越來越快。無論是工業產品還是家電產品,大多數套用模具成型。因此,產品對模具的精度要求越來越高、越來越普及。由於模具是典型的技術密集型產品,為了表達清楚設計意圖,設計人員必須花費大量的時間來繪製模架、頂桿、滑塊等結構相對固定的零部件。

一、模具CAD/CAE的基本概念

CAD:(Computer Aided Design)是利用計算機硬、軟體系統輔助人們對產品或工程進行總體設計、繪圖、工程分析與技術文檔等設計活動的總稱,是一項綜合性技術。

CAE:(Computer Aided Engineering)即計算機輔助工程技術,是以現代計算力學為基礎,以計算機仿真為手段的工程分析技術,是實現模具最佳化的主要支持模組。對於模具CAE來講,目前局限於數值模擬方法,對未來模具的工作狀態和運行行為進行模擬,及早發現設計缺陷。

二、 CAD/CAE技術的發展過程

1、 CAD技術的發展過程

(1)20世紀50年代後期至70年代初期,此階段為初級階段——線框造型技術。

(2)20世紀70年代初期至80年代初,此階段是第一次CAD技術革命——曲面(表面)造型技術。

(3)20世紀80年代初期至80年代中期,此階段是第二次CAD技術革命——實體造型階段。

(4)20世紀80年代中期至90年代初期,此階段是第三次CAD技術革命——參數化技術。

參數化設計是用幾何約束、工程方程與關係來定義產品模型的形狀特徵,也就是對零件上的各種特徵施加各種約束形式,從而達到設計一組在形狀或功能上具有相似性的設計方案。目前能處理的幾何約束類型基本上是組成產品形體的幾何實體公稱尺寸關係和尺寸之間的工程關係,故參數化技術又稱為尺寸驅動幾何技術。

(5)20世紀90年代初期至今,此階段是第四次CAD技術革命——變數化技術。

變數化設計(Variational Design)是通過求解一組約束方程組,來確定產品的尺寸和形狀。約束方程組可以是幾何關係,也可以是工程計算條件。約束結果的修改受到約束方程驅動。變數化技術既保持了參數化原有的優點(如基於特徵、全尺寸約束、全數據相關、尺寸驅動設計修改等),同時又克服了它的許多不利之處(如解決實體曲面問題等)。套用變數化技術具有代表性的軟體是SDRC/I-DEAS。

2、CAE技術的發展過程

模具設計

模具設計(1)在20世紀60~70年代處於探索階段,有限元技術主要針對結構分析問題進行發展,以解決航空航天技術發展過程中遇到的結構強度、剛度以及模擬實驗和分析。

(2)20世紀70~80年代是CAE技術蓬勃發展時期,出現了大量的機械軟體,軟機的開發主要集中在計算精度、硬體及速度平台的匹配、計算機記憶體的有效利用以及磁碟空間利用上,而且有限元分析技術在結構和場分析領域獲得了很大的成功。

(3)20世紀90年代CAE技術逐漸成熟壯大,軟體的發展向各CAD軟體的專用接口和增強軟體的前後置處理能力方向發展。

目前,CAE軟體系統的一個特點是與通用CAD軟體的集成使用,即在用CAD軟體完成零件或裝配部件的造型設計後,自動生成有限元格線並進行計算或進行結構動力學、運動學等方面的計算,如果分析計算的結果不符合設計要求則重新修改造型和計算,直到滿足要求為止,極大地提高了設計水平和效率。

3 、CAD/CAE技術在模具設計中的套用

傳統的模具設計是經過概念設計—分析—樣品生產—分析—設計—分析—生產——這樣繁雜的過程後才最終確定那些複雜的模具原形。隨著計算機的發展,CAD/CAE技術逐漸取代了傳統的模具設計理念和設計方法,這種技術使得模具在進行真是的生產(包括樣品生產)之前就已經通過了計算機套用軟體進行了精確的結構設計、結構分析以及成形仿真過程。

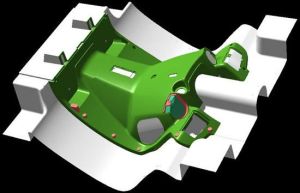

模具機構設計套用相應的CAD軟體,根據要實現的功能、外觀和結構要求,先設計草圖,然後生成相應的實體,接著子裝配和總體裝配,仿真模具開模過程,檢查干涉情況,並進行真實渲染。整個過程也可以從上到下進行修改,每個過程的參數都可以改變,並可以設定參數間的關聯性。

(1)草圖重建技術

草圖設計是整個模具設計的基礎。現在的草圖重建技術已經發展的非常成熟,這種技術是模具設計人員用二維和三維設計草圖進行三維建模的關鍵技術。這種技術能夠對草圖的各個尺寸和相關的約束進行修改和重建。目前草圖重建技術已經比較成熟,一些大型的CAD/CAE軟體系統如Pro/Engineer、UG等都提供草圖設計模組。

(2)曲面特徵設計

隨著人們對產品質量和美觀性要求的不斷提高,又由於曲面特徵具有的諸多有點,在產品外形設計重,曲面特徵設計成為模具設計的一個重要部分。目前CAD業界湧現出一批像EDS的UG、PTC的Pro/Engineer等等一系列的優秀的CAD軟體,它們的三維實體建模、參數建模及複合建模技術,實體與曲面相結合的造型方法,以及自由形式特徵技術為模具設計提供了強有力的工具。

(3)變數裝配設計技術

裝配設計建模的方法主要有自底向上、概念設計、自頂向下等三種方法。自底向上方法是先設計出詳細零件,再拼裝產品。而自頂向下是先有產品的整個外形和功能構想,再在整個外形里一級一級的劃分出產品的部件、子部件,一直到底層粗糙的零件。在模具中,由於有些模具的結構非常的複雜,在模具設計時只有採用自頂向下的設計方法,變數裝配設計才支持自頂向下的設計。

變數裝配設計把概念設計產生的設計變數和設計變數約束進行記錄、表達、傳播和解決衝突,以滿足設計要求,使各階段設計(主要是零件設計)在產品功能和設計意圖的基礎上進行,所有的工作都是在產品功能約束下進行和完成。變數裝配技術也是實現動態裝配設計的關鍵技術,所謂動態裝配設計是指在設計變數、設計變數約束、裝配約束驅動下的一種可變的裝配設計。

(4)真實感技術

真實感技術是套用CAD軟體本身具有的渲染技術,賦予已經設計出來的模型諸如顏色和材質屬性,在不同外部條件(如光線)下觀察模型的外觀是否達到原先所構想的美觀性要求。如AUTOCAD的“渲染”模組和UG重的“VISUALIZATICN”子命令等

4、CAD/CAE技術和模具結構分析

模具設計

模具設計模具設計已經不僅僅停留在對外觀和結構的設計上,它已經擴展到對模具結構分析的領域。對已經設計出的模具,運用CAE軟體(尤其是有限元軟體)對其進行強度、剛度、抗衝擊試驗模擬、跌落試驗模擬、散熱能力、疲勞和蠕變等分析。通過分析檢驗前面的模具結構設計是否合理,分析出結構不合理的原因和位置,然後在CAD軟體中進行相應的修改,接著再在CAE軟體中進行各種性能檢測,最終確定滿足要求的模具結構。

基於有限元分析軟體的套用,關鍵是格線的劃分、模擬計算方法和成形接觸處理等。此外,提供給軟體進行CAE分析的數據也尤為重要,生產條件、設備性能、產品要求、材料特性等都將給模具的CAE分析的準確性帶來影響。

(1)強度和剛度分析

強度和剛度是模具設計中最重要的一項性能要求。運用CAE技術,通過對模具施加約束和載荷等外部條件來模擬模具的真實套用情況,分析模具的強度和剛度是否達到規定要求。模具CAE技術經過短暫的時間已經用在注塑模、壓鑄模、鍛模、擠壓模、衝壓模等模具的最佳化,並在實際中指導生產。在工程實際中,一般套用ANSYS、ALGOR、DEFORM等進行分析計算。

(2)抗衝擊試驗模擬

CAE技術能夠用於分析隨時間變化的載荷如交變載荷、爆炸與衝擊載荷、隨機載荷和其它瞬態力等對結構的影響。如CAE技術對瞬態分析、模態分析、諧波回響分析、回響譜分析和隨機振動進行分析,為分析產品在特殊與惡劣的環境和工作條件下的物理回響、可靠性與耐用性等提供了完整的評估與解決方案。

(3)跌落試驗模擬

CAE技術也可以用於分析結構由於碰撞或跌落產生的力、變形、應力、位移、振動回響、產品的結構強度、聯接設計,剛度性質、抗衝擊性能、防爆性能及整個系統工作穩定性和完整性做出定量評估。

(4)散熱能力分析

現在的CAE技術可以模擬模具中的溫度分布,通過模擬大功率電子元件產生的能量以及通過傳導、對流和輻射散發出的熱量來確定模具的熱分布,然後再對各種材質模具的散熱能力進行初步分析。

(5)疲勞和蠕變分析

在模具設計中,對於那些可能在集中載荷、循環載荷和常值位移作用下的模具,或處於低溫或者高溫條件工作的模具產品,進行初步的疲勞分析和蠕變分析是非常必要的,這種分析不需要考慮外部的每一個條件,但是這種分析的結果具有很大的參考價值,如果出現不合理的情況,就可以重新進行設計,避免後面不必要的設計和分析。例如:ANSYS專用的疲勞分析軟體模組FE-SAFE就可以實現各種材料模式下進行高低溫環境和長期載荷作用下的變形和失效問題的研究。

5、CAD/CAE技術和模具成形仿真

模具成形是一個非常複雜的過程,有非常多的影響因素,因此對於複雜結構的模具就需要進行成形仿真,檢驗前面所設計的模具在成形時的強度和剛度是否達到要求,只有滿足了成形要求,初步設計工作才最終完成。

(1)冷衝壓成形

模具設計流程

模具設計流程冷衝壓模具主要用於金屬和非金屬材料的冷態成形。通過仿真,CAE技術可以檢測成形過程中模具材料的強度水平是否達到要求,熱處理是否發揮了模具的強韌性等。

(2)熱作成形

熱作模具用於高溫條件下的金屬或非金屬成形,模具是在高溫下承受交變應力和衝擊力,工作成形溫度往往較高,對於金屬模具還要經受高溫氧化及燒損,在強烈的水冷條件下經受冷熱變化引起的熱衝擊作用。熱作模具作為熱加工的成形工具,被廣泛的套用於各類壓鑄模、擠壓模、注塑模、熱壓模和鍛模中。

三、CAD/CAE技術在模具設計中的發展方向

模具CAD/CAE技術在傳統的套用基礎上還要不斷的適應新的環境和新的挑戰,尋求新的發展。

1、逐步提高CAD/CAE系統的智慧型化程度。人工智慧是計算機的幾大功能之一,將人工智慧引入CAD/CAE系統,使其具有專家的經驗和知識,具有學習、推理、聯想和判斷的能力,從而達到設計自動化的目的。目前提高智慧型化程度的路徑有兩條:一是繼續研究專家系統技術的套用;二是開展KBE(基於知識工程)技術的研究,主要是開發基於KBE的專用工具,如UGII中的KF(Knowledge Fusion)。

2、研究模具的運動仿真技術,即沖模的衝壓過程與注射模的運動仿真。因為沖模與注射模的結構複雜,在衝壓與注射過程中,一些模具零件的運動難免產生干涉現象,特別是級進模還可能存在條料運動與模具運動的干涉,而在設計中這些現象難以發現,故只有採用仿真技術在計算機上顯示其運動狀態,即時改正錯誤的設計,以避免生產中出現問題。

3、協同創新設計將成為模具設計的主要方向,製造業垂直整合的模式使得世界範圍內的產品銷售、產品設計、產品生產和模具製造分工更明確。模具企業間通過Internet網路進行異地協同設計和製造。根據企業自身的信息化程度和企業間合作的層次不同,採用的技術手段和方案有很大不同。

4、模具CAD技術套用的ASP模式,將成為發展方向。由於當今模具行業已經成為高新技術最密集的行業,任何企業都不可能擁有全部最新出現的技術,因此將出現CAD技術套用的ASP模式,即產生各種專門技術的套用服務單位,為模具行業的各個企業提供技術服務,套用服務包括逆向設計、快速原型製造、數控加工外包、模具設計、模具成型過程分析等諸多方面。

5、基於網路的模具CAD/CAE集成化系統將深入發展。現代CAD/CAE系統已經實現了從單機到區域網路的轉變,目前正在與企業的Intranet整合。在企業行為國際化的大潮下,在Intranet的大環境下建立CAD/CAE系統不久將成為現實。

模具CAD/CAE系統的高智慧型化程度也會大大提高。

模具設計師

一、定義

模具設計師指從事企業模具的數位化設計,包括型腔模與冷沖模,在傳統模具設計的基礎上,套用數位化設計工具,提高模具設計質量,縮短模具設計周期等方面的工作人員。簡單地說就是在一個產品生產出來之前先做出一個模型,而模具設計師就是設計這個模型的人。

模具設計是很複雜的工作,最基本的要求是每套模具之間必須恰到好處地配合。比如一個隨身聽需要近百套模具製作出來,每一個配件之間的接口都要嚴絲合縫。

模具設計流程

模具設計流程二、從事的主要工作包括:

1、數位化製圖——將三維產品及模具模型轉換為常規加工中用的二維工程圖;

2、模具的數位化設計——根據產品模型與設計意圖,建立相關的模具三維實體模型;

3、模具的數位化分析仿真——根據產品成形工藝條件,進行模具零件的結構分析、熱分析、疲勞分析和模具的運動分析;

4、產品成形過程模擬——注塑成形、衝壓成形;

5、定製適合本公司模具設計標準件及標準設計過程;

6、模具生產管理。

三、申報條件

1、三級模具設計師(具備以下條件之一者)

(1)具有以高級技能為培養目標的技工學校、技師學院和職業技術學院本專業或相關專業畢業證書。

(2)具有本專業或相關專業大學專科及以上學歷證書。

(3)具有其他專業大學專科及以上學歷證書,連續從事本職業工作1年以上,經三級模具設計師正規培訓達規定標準學時數,並取得結業證書。

2、二級模具設計師(具備以下條件之一者)

(1)取得三級模具設計師職業資格證書後,連續從事本職業工作2年以上。

(2)取得三級模具設計師職業資格證書後,連續從事本職業工作2年以上,經二級模具設計師正規培訓達規定標準學時數,並取得結業證書。

(3)具有本專業或相關專業大學本科學歷證書,取得三級模具設計師職業資格證書後,連續從事本職業工作3年以上。

(4)取得碩士研究生及以上學歷證書後,連續從事本職業工作2年以上。

相關軟體

MoldPlanner是一款高效率並且具有顧問功能的模具設計輔助軟體。它是由日本電通國際信息服務有限公司自主開發的基於UG(NX)平台的二次開發軟體。在中國由其子公司上海電通信息服務有限公司總代理。

Mold Planner

Mold PlannerMoldPlanner能解決了模具設計中的哪些課題?

首先,通過模具設計顧問功能,提供自動分模,提供對頂針布局設計,對冷卻布局設計的顧問功能,解決了模具設計上經驗者不足而引起的設計質量差的課題。

其次,通過自動化放置頂針,冷卻零件,自動化作圖,報表功能,減少了模具設計中大量的單純枯燥的工作時間,大大提高了工作效率。

最後,通過註冊標準零件庫,標準模架庫,通過註冊企業獨自的零件庫,模架庫,實現了模具設計的標準化,解決了由於模具設計人員技術水平的參差不齊,離職率大而對模具設計帶來的負面影響的課題。

快速進行連續沖模設計

利用定製的解決方案來開發連續沖模的模具能取得最好的效果。有了Pro/ENGINEER連續沖模軟體,易於使用的嚮導能指導用戶完成自動的鋼帶布局定義、沖頭模具創建,以及模具組件的放置和修改。文檔、間隙切口和鑽孔均會自動創建,從而使模具設計師能夠避免手動執行容易出錯的任務。

功能和優勢

1.面向過程的工作流程能自動執行連續沖模的設計和細化工作,從而加快投入生產的速度

2.包含大型的模具組件和緊固件庫,從而加快詳細設計的速度

3.加快展平和識別特徵的速度,以便於分段處理

4.提高了設計靈活性,甚至允許在創建模具後添加新的階段

5.通過自動完成重複性任務來提高效率,例如創建間隙切口