燒結

正文

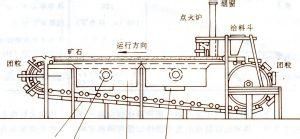

不能直接加入高爐的鐵(精)礦粉造塊的主要方法之一。通過燒結,還可以改善原料的冶金性能。燒結也套用於有色金屬冶煉過程。有色金屬硫化物精礦的燒結,除造塊外,還有脫硫的作用。燒結技術從1911年開始採用,當時主要目的是利用鋼鐵廠的廢棄物。隨著選礦和高爐煉鐵對精料要求的提高,50年代以來燒結生產發展迅速。燒結是將貧鐵礦經過選礦得到的鐵精礦,富鐵礦在破碎、篩分過程中得到的粉礦和生產中回收的含鐵粉料、熔劑以及燃料等,按要求比例配合,加水製成顆粒狀的燒結混合料,平鋪在燒結機上,經點火抽風燒結成塊。生產燒結礦,以前用過燒結盤、迴轉窯和懸浮燒結等方法,現在都用帶式燒結機。後者單機產量高,產品質量好(圖1)。

燒結

燒結燒結反應過程 是分層依次向下進行的(圖2)。抽入的空氣通過已燒結好的熱燒結礦層預熱,在燃燒層中使固體碳燃燒,放出熱量,獲得高溫(1300~1600℃)。根據溫度和反應氣氛條件,可以進行下列反應:

①分解反應

CaCO3─→CaO+CO2 (750℃以上)

(1300~1350℃以上)

(1300~1350℃以上)

3Fe2O3+CO─→2Fe3O4+CO2

Fe3O4+CO─→3FeO+CO2

③氧化和去硫反應

燒結

燒結燒結礦的品種,已由單一的酸性燒結礦發展成為適應不同條件的自熔性燒結礦、高鹼度燒結礦和含MgO燒結礦。燒結礦的質量檢測項目有:粒度組成、含粉率、冷態轉鼓強度、還原性(900~1200℃)、氣孔率、落下強度、低溫還原粉化率、軟化溫度、熔化溫度和收縮率等。

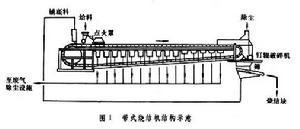

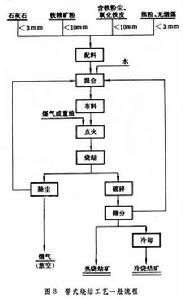

燒結工藝流程 燒結前原料應當精心處理。鐵精礦粉和富鐵礦粉應在原料場採用專門的堆料、取料設備進行混勻處理,以保證燒結料的化學成分穩定。石灰石應破碎到粒度2~3毫米以下,以保證燒結礦的強度。用生石灰代替部分石灰石可以強化燒結過程。燒結用的固體燃料(焦粉或無煙煤),應破碎到粒度3毫米以下,但粒度 0.5毫米以下的細粉不能太多。精確配料是保證燒結礦質量的重要環節;現在多用重量配料法。自動配料設備由圓盤(或皮帶)給料機和稱量裝置組成。配好的燒結料通常在圓筒混合機內混合、加水潤濕並形成顆粒,以獲得成分均勻和透氣性良好的燒結混合料。一般分兩次混合:第一次是混合和加水潤濕;第二次是造球和補充加水。燒結機加料前要先鋪底。底料一般為粒度 8~25毫米的燒結礦,厚度在30毫米左右。這樣可保證燒透,防止燒壞爐篦。混合料一般用梭式布料器加到燒結機上的礦槽中,然後用圓筒布料器和輥式布料器把料均勻地布在台車上。

燒結

燒結燒結料點火一般用氣體燃料或液體燃料,點火溫度為 1200~1300℃。適當增長點火器和增設低溫(600~900℃)保溫段,可以提高燒結礦強度、節省固體燃料和降低FeO含量。在改善燒結料透氣性的基礎上,逐步增加料層厚度,可以降低燃料消耗和改善質量。目前最厚料層達500~600毫米。近代燒結機能耗(包括點火、混合料中固體燃料和車間電耗)為每噸燒結礦(0.45~0.60)×106千卡。

新建和改建的燒結廠多採用燒結礦冷卻工藝,以筒化運輸,便於“整粒”。並可使高爐上料設備不易損壞,爐頂密封性好,有利於高壓操作。

環境保護措施 燒結廠的粉塵和廢氣污染環境。應採用水封拉鏈清灰,用高效的靜電除塵代替多管除塵,用密閉運輸和採取其他措施減少燒結廢氣中的硫氧化物、氮氧化物和一氧化碳等有害氣體,以保護環境。