定義

選礦工藝流程

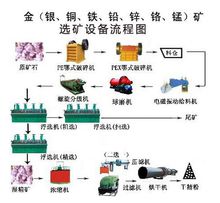

選礦工藝流程選礦是整個礦產品生產過程中最重要的環節,是礦企里的關鍵部門。一般大型礦企都是綜合採、選、冶的資源性企業。用物理或化學方法將礦物原料中的有用礦物和無用礦物(通常稱脈石)或有害礦物分開,或將多種有用礦物分離開的工藝過程就稱為選礦,又稱“礦物加工”。產品中,有用成分富集的稱精礦;無用成分富集的稱尾礦;有用成分的含量介於精礦和尾礦之間,需進一步處理的稱中礦。金屬礦物精礦主要作為冶煉業提取金屬的原料;非金屬礦物精礦作為其他工業的原材料;煤的精選產品為精煤。選礦可顯著提高礦物原料的質量,減少運輸費用,減輕進一步處理的困難,降低處理成本,並可實現礦物原料的綜合利用。由於世界礦物資源日益貧乏,越來越多地利用貧礦和複雜礦,因此需要選礦處理的礦石量越來越大。除少數富礦石外,金屬和非金屬(包括

發展歷程

早期的選礦,是利用礦物間的物理性質或表面物理化學性質的差異,但不改變礦物化學組成的物理選別過程,主要用於處理金屬礦石,稱“礦石選別”。以後擴展到非金屬礦物原料的選別,稱“礦物選別”。後來把利用化學方法回收礦物原料中有用成分的過程,也納入選礦,稱為化學選礦。

選礦經歷了從處理粗粒物料到細粒物料、從處理簡單礦石到複雜礦石、從單純使用物理方法向使用物理化學方法和化學方法的發展過程。早期,人們用手工揀選;後來,用簡單的淘洗工具從河溪砂石中選收金屬礦物。中國湖北

理論

1867年雷廷格爾(P.R.von Rit-tinger)著《選礦學》,初步形成選礦體系。1903年(R.H.Richards)著《選礦》,構成獨立的選礦工程學。1933年列賓捷爾(..eep)著《浮選過程的物理化學》,1939年

中國於20世紀20年代出現機械選礦廠,如湖南水口山選礦廠等。1949年以後,在選礦指標、處理量和選礦科學技術等方面都有很大發展。鎢、錫等選礦技術在某些方面有較高的水平,創製出獨特的離心選礦機、振擺溜槽、環射式浮選機等新設備,並最先採用一段離析-浮選法來回收氧化銅。

選礦過程主要由解離和選別兩個基本部分構成,包括:

存在意義

選礦的意義可從以下三個方面分析:①從技術方面講,科技和工業的發展對礦物原料質量的要求越來越高,直接開採原礦石往往達不到標準,而將原礦進行選礦加工則可以滿足要求。比加,鐵礦石中硫和磷含量高時煉出的生鐵發脆,此時降低硫磷含量的選礦工序就是必需的;製作磁性材料的鐵精粉,有時要求其含矽量低於o.4%,這樣的超級精礦非經選礦不可。這樣的例子不勝枚舉。選礦越來越普遍地成為礦產加工的必要環節;

②從經濟方面講,選礦可以結礦山、選廠和冶煉廠帶來經濟效益。例如,某小型鐵選廠處理台鐵32%的礦石生產合鐵65%的鐵精礦,每年生產3.5萬t鐵桔礦就可獲利近百萬元;某有色金屬冶煉f—將銅稿礦品位提高1%,每年可多生產粗銅3135t,利潤相當可觀;某煉鐵廠將鐵礦粉品位提高1%,則高爐生鐵產量可提高2.5%、焦比下降1.5%、石灰石節省4%一5%,經濟效益顯著;

③套用選礦技術還能變廢為寶,綜合回收各種有價成分。如火力發電廠的廢物粉煤灰,堆放占地又造成環境污染,是發電廠的一大優患,而把粉煤灰進行選礦處理可生產出鐵礦攢‘玻璃微珠和水泥配料等多種有用產品。選礦技術在冶金、煤炭、化工、建材和環保等部門都得到套用,對國民經濟的發展意義重大。

核心重點

成本

低品位礦與優質礦之間有100元/噸左右的價格,但從發展看,由於優質礦數量越來越少,而需求越來越大,這個價差將在三到五年後進一步拉大,給選礦技術的採用騰出 有效成本空間。

廠房建設

選礦廠的建設

由於選礦廠的投資方是企業,可能是礦主,也可能是鎂製品生產企業, 如果完全靠經濟利益趨動,容易造成集中度不夠,規模偏小,環保投資不足等問題。要解決上述問題, 政府應該在相應政策扶持、資本運作等方面給以引導和支持。

技術權益

選礦技術一定是系列技術。為了有利於推廣,使 整體工藝技術水平都處於高水平,應該成立相應的技術推广部門。使其在有償獲得技術權益後,做好部 局、設點、技術推廣、後續研發的管理等工作。

過程

破碎

將礦山采出的粒度為500~1500mm的礦塊碎裂至粒度為 5~25mm的過程。方式有壓碎、擊碎、劈碎等,一般按粗碎、中碎、細碎三段進行。

磨碎

選礦機械

選礦機械以研磨和衝擊為主。將破碎產品磨至粒度為10~300μm大小。磨碎的粒度根據有用礦物在

礦石中的浸染粒度和採用的選別方法確定。常用的磨礦設備有:棒磨機、球磨機、自磨機和半自磨機等。磨碎作業能耗高,通常約占選礦總能耗的一半。80年代以來套用各種新型襯板及其他措施,磨碎效率有所提高,能耗有所下降。

篩分分級

按篩面篩孔的大小將物料分為不同的粒度級別稱篩分,常用於處理粒度較粗的物料。按顆粒在介質(通常為水)中沉降速度的不同,將物料分為不同的等降級別,稱分級,用於粒度較小的物料。篩分和分級是在粉碎過程中分出合適粒度的物料,或把物料分成不同粒度級別分別入選。

洗礦

為避免含泥礦物原料中的泥質物堵塞粉碎、篩分設備,需進行洗礦。原料如含有可溶性有用或有害成分,也要進行洗礦。洗礦可在擦洗機中進行,也可在篩分和分級設備中進行。

選別作業

礦物原料經粉碎作業後進入選別作業,使有用礦物和脈石分離,或使各種有用礦物彼此分離。這是選礦的主體部分。選別作業有重選、浮選、、

重選

在介質(主要是水)流中利用礦物原料顆粒比重的不同進行選別。有、跳汰選、搖床選、溜槽選等。重選是選別黑鎢礦、錫石、砂金、粗粒鐵和錳礦石的主要選礦方法;也普遍套用於選別稀有金屬砂礦。重選適用的粒度範圍寬,從幾百毫米到一毫米以下,選礦成本低,對環境污染少。凡是礦物粒度在上述範圍內並且組分間比重差別較大,用重選最合適。有時,可用重選(主要是重介質選,跳汰選等)預選除去部分廢石,再用其他方法處理,以降低選礦費用。隨著貧礦、細礦物原料的增多,重選設備趨向大型化、多層化,並利用複合運動設備,如離心選礦機、搖動翻床、振擺溜槽等,以提高細粒物料的重選效率。重選已能較有效地選別20μm的物料。重選又是最主要的選煤方法。

浮選

利用各種礦物原料顆粒表面對水的潤濕性(疏水性或親水性)的差異進行選別。通常指泡沫浮選。天然疏水性礦物較少,常向礦漿中添加捕收劑,以增強欲浮出礦物的疏水性;加入各種調整劑,以提高選擇性;加入起泡劑並充氣,產生氣泡,使疏水性礦物顆粒附於氣泡,上浮分離。浮選通常能處理小於0.2~0.3mm的物料,原則上能選別各種礦物原料,是一種用途最廣泛的方法。浮選也可用於選別冶煉中間產品、溶液中的離子(見)和處理廢水等。浮選除採用大型浮選機外,還出現回收微細物料(小於5~10m)的一些新方法。例如選擇性絮凝-浮選,用絮凝劑有選擇地使某種微細粒物料形成尺寸較大的絮團,然後用浮選(或脫泥)方法分離;剪下絮凝-浮選,加捕收劑等後高強度攪拌,使微細粒礦物形成絮團再浮選,及載體浮選、油團聚浮選等。

機選

沸騰式選礦機是一種集浮選、離心力重選、充氣式浮選、跳鈦為一體的、只要比重差異在0.05既可以把礦物分離 、可電腦遠程控制自動化程度高、轉速可調。可脫泥、團聚、載體浮選。有沒有磁性均可分揀選別的一種選礦機。

磁選

利用礦物顆粒磁性的不同,在不均勻磁場中進行選別。強磁性礦物(磁鐵礦和磁黃鐵礦等)用弱磁場磁選機選別;弱磁性礦物(赤鐵礦、菱鐵礦、鈦鐵礦、黑鎢礦等)用強磁場磁選機選別。弱磁場磁選機主要為開路磁系,多由永久磁鐵構成,強磁場磁選機為閉路磁系,多用電磁磁系。弱磁性鐵礦物也可通過磁化焙燒變成強磁性礦物,再用弱磁場磁選機選別。磁選機的構造有筒式、帶式、轉環式、盤式、感應輥式等。磁滑輪用於預選塊狀強磁性礦石。磁選的主要發展趨向是解決細粒弱磁性礦物的回收問題。60年代發明的帶齒板聚磁介質的瓊斯濕式強磁場磁選機,促進了弱磁性礦物的選收。70年代發明以鋼毛或鋼網為聚磁介質的具有高磁場梯度和強度的高梯度磁選機以及用低溫超導體代替常溫導體的超導磁選機,為回收細粒弱磁性礦物提供了良好的前景。

電選

利用礦物顆粒電性的差別,在高壓電場中進行選別。主要用於分選導體、半導體和非導體礦物。電選機按電場可分為靜電選礦機、電暈選礦機和複合電場電選機;按礦粒帶電方法可分為接觸帶電電選機、電暈帶電電選機和摩擦帶電電選機。電選機處理粒度範圍較窄,處理能力低,原料需經乾燥,因此套用受到限制;但成本不高,分選效果好,污染少;主要用於粗精礦的精選,如選別白鎢礦、錫石、鋯英石、金紅石、鈦鐵礦、鉭鈮礦、獨居石等。電選也用於礦物原料的分級和除塵。電選的發展趨向是研製處理量大、選別細粒物料效率高的設備。

揀選

包括手選和機械揀選。主要用於預選丟除廢石。手選是根據礦物的外部特徵,用人工挑選。這種古老的選礦方法,某些礦山迄今仍在套用。機械揀選有:①光揀選,利用礦物光學特性的差異選別;②X射線揀選,利用在X射線照射下發出螢光的特性選別;③放射線揀選,利用鈾、釷等礦物的天然放射性選別。70年代開始出現了利用礦物導電性或磁性的電性揀選和磁性揀選。

化學選

利用礦物化學性質的不同,採用化學方法或化學與物理相結合的方法分離和回收有用成分,得到化學精礦。這種方法比通常的物理選礦法適應性強,分離效果好,但成本較高,常用於處理用物理選礦方法難於處理或無法處理的礦物原料、中間產品或尾礦。隨著成分複雜的、難選的和細粒的礦物原料日益增多,物理和化學選礦聯合流程的套用越來越受到重視。化學選成功套用的實例有氰化法提金、酸浸-沉澱-浮選、離析-浮選處理氧化銅礦等。、

此外,還有礦物原料在斜面運動或碰撞時利用其摩擦係數、碰撞恢復係數的差異進行選別的

後期處理

選後產品處理

選後產品處理作業包括精礦、中間產品、尾礦的脫水,尾礦堆置和廢水處理。選礦主要在水中進行,選後產品需要。方法有重力泄水、濃縮、過濾和乾燥。塊狀和粗粒物料可用脫水篩、螺鏇分級機和脫水倉等進行重力泄水。細粒物料用濃縮機或水力鏇流器和磁力脫水槽等濃縮,再經真空過濾機過濾。70年代研製出連續自動壓濾機,可以進一步降低水分。也可加入絮凝劑和助濾劑,以加速細粒物料的濃縮和過濾效率。必要時濾餅還要經過乾燥機乾燥。流態化乾燥法和噴霧乾燥法可以提高幹燥效率。尾礦通常送尾礦庫堆存,有時先經濃縮後再進行堆存。尾礦水可回收再用。不合排放標準的廢水須經淨化處理(見

自動控制

選礦過程的自動控制

選礦過程的自動控制使用線上檢測儀表(如γ射線濃度計、超音波粒度測定儀、X螢光分析儀等)、自動調節設備和計算機,對選礦過程中的單個參數、單一機組進行檢測和自動調節,以至對車間或全廠進行集中控制,以提高選礦指標和勞動生產率、改善勞動條件和實行科學管理。70年代以來,使用計算機控制的選礦廠不斷增加,穩定化控制日漸成熟,並在此基礎上向最佳化控制發展。對磨礦、浮選過程的數學模擬,為實現計算機最佳化控制創造了條件。

只建立了若干過程的半經驗、半理論的機理模型,尚未能實現全部最佳化控制。

危害

選礦過程中,易產生有害氣體,水體污染,環境污染、固體廢料等環境污染問題。