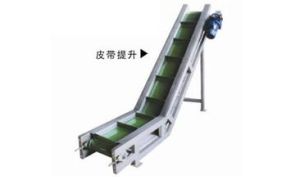

斗式

斗式提升機,是一種固定裝置的機械輸送設備,主要適用於粉狀、顆粒狀及小塊物料的連續垂直提升,可廣泛套用於各種規模的飼料廠、麵粉廠、米廠、油廠、澱粉廠以及糧庫、港口碼頭等的散裝物料的提升。

斗式提升機用來垂直提升經過破碎機的石灰石、煤、石膏、熟料、乾粘土等塊粒狀物料以及生料、水泥、煤粉等粉狀物料。根據料斗運行速度的快慢不同,斗式提升機可分為:離心式卸料、重力式卸料和混合式卸料等三種形式。離心式卸料的斗速較快,適用於輸送粉狀、粒狀、小塊狀等磨琢性小的物料;重力式卸料的斗速較慢,適用於輸送塊狀的,比重較大的,磨琢性大的物料,如石灰石、熟料等。斗式提升機的牽引構件有環鏈、板鏈和膠帶等

幾種。環鏈的結構和製造比較簡單,與料斗的連線也很牢固,輸送磨琢性大的物料時,鏈條的磨損較小,但其自重較大。板鏈結構比較牢固,自重較輕,適用於提升

量大的提升機,但鉸接接頭易被磨損,膠帶的結構比較簡單,但不適宜輸送磨琢性大的物料,普通膠帶物料溫度不超過60℃,夾鋼繩膠帶允許物料溫度達80℃,

耐熱膠帶允許物料溫度達120℃,環鏈、板鏈輸送物料的溫度可達250℃。

適用範圍

本系列斗式提升機適於輸送粉狀,粒狀及小塊狀的無磨琢性及磨琢性小的物料,如:煤、水泥、石塊、砂、粘土、礦石等,由於提升機的牽引機構是環行鏈條,因此允許輸送溫度較高的材料(物料溫度不超過250℃)。一般輸送高度最高可達40米。

功能

該類提升設備具有輸送量大,提升高度高,運行平穩可靠,壽命長顯著優點,其主要性能及參數符合《垂直斗式提升機》(JB3926-85)(該標準等效參照了

國際標準和國外先進標準),牽引圓環鏈符合《礦用高強度圓環鏈》(MT36-80),本提升機適於輸送粉狀,因此允許輸送溫度較高的材料。

特點

驅動功率

驅動功率小,採用流入式餵料、誘導式卸料、大容量的料斗密集型布置.在物料提升時幾乎無回料和挖料現象,因此無效功率少。

提升範圍

提升範圍廣,這類提升機對物料的種類、特性要求少,不但能提升一般粉狀、小顆粒狀物料,而且可提升磨琢性較大的物料.密封性好,環境污染少。

運行能力

運行可靠性好,先進的設計原理和加工方法,保證了整機運行的可靠性,無故障時間超過2萬小時。提升高度高.提升機運行平穩,因此可達到較高的提升高度。

使用壽命

使用壽命長,提升機的餵料採取流入式,無需用斗挖料,材料之間很少發生擠壓和碰撞現象。本機在設計時保證物料在餵料、卸料時少有撒落,減少了機械磨損。

工作原理

料斗把物料從下面的儲藏中舀起,隨著輸送帶或鏈提升到頂部,繞過頂輪後向下翻轉,斗式提升機將物料傾入接受槽內。帶傳動的斗式提升機的傳動帶一般採用橡膠帶,裝在下或上面的傳動滾筒和上下面的改向滾筒上。鏈傳動的斗式提升機一般裝有兩條平行的傳動鏈,上或下面有一對傳動鏈輪,下或上面是一對改向鏈輪。斗式提升機一般都裝有機殼,以防止斗式提升機中粉塵飛揚。

結構

機首部件

由上部機殼,主動軸部件,減速機、連軸器、電機等組裝成一體。

中部機殼

根據需要提升的高度、配置不同數量的中部機殼迭加起來既能滿足需要。

下部部件

由底部機殼,從動軸部件及張緊裝置結成一體。機殼側面有門可以打開,對其內部進行檢查如清掃。

鏈條及料斗

鏈條為圓鋼焊接環鏈。料斗用螺母定在鏈條的接頭上。不同高度的斗提機現套相應數量的鏈條、接頭、及料斗。

多功能

垂直提升機

垂直提升機提升機額定提升重量為500公斤/300公斤,多功能電動提升機的最大提升高度為100米,多功能電動提升機500公斤提升(運行)速度5.5m

/min;300公斤提升(運行)速度8m/min,

額定起重量為500KG,300KG;

最大提升高度為:100M

提升速度為:5.5M/MIN,8M/MIN;

電機功率為別為:1.5kw,1KW,1.5KW,0.4KW;

使用電源為:單相和三相兩種。

多功能提升機分類:

多功能提升機分為DTS-30多功能提升機和DTS-50多功能提升機DTS50-80-A,DTS50-80-B,DTS30-80-A,DTS30-80-B

其他品種

提升機的其他種類有:HL型環鏈機

HL型環鏈離心斗式提升機,由運動部分(料斗與牽引鏈條)、帶有傳動鏈輪的上部區段、帶有拉緊輪的下部區段、中間機殼、驅動裝置、逆止制動裝置等組成。本提升機的料斗為間斷式布置,利用“掏取法”進行裝載,“離心投料法”卸料。本提升機的牽引機構是兩根環形鏈條。

TH系列斗式提升機工作原理:TH系列斗式提升機適用於輸送粉狀、粒狀及小塊狀的無磨琢及磨琢性小的物料。TH型是一種圓環鏈斗式提升機採用混合式或重力卸料,挖取式裝料。牽引件用優質合金鋼高度圓環鏈。中部機殼分單、雙通道兩種形式為機內重錘箱恆力自動張緊。鏈輪採用可換輪緣組合式結構。使用壽命長,輪緣更換工作簡便。下部採用重力自動張緊裝置,能保持恆定的張緊力,避免打滑或脫鏈,同時料斗遇到偶然因素引起的卡殼現象時有一定的容讓性,能夠有效地保護下部軸等部件。該斗式提升機適用於輸送堆積密度小於1.5t/m3易於掏取的粉狀、粒狀、小塊狀的底磨琢性物料。如煤、水泥、碎石、砂子、化肥、糧食等。TH型斗式提升機用於各種散狀物料的垂直輸送。適用於輸送粉狀、粒狀、小塊狀物料,物料溫度在250℃以下。

NE系列板鏈機

NE系列板鏈式斗式提升機本機系流入式餵料,物料流入料斗內靠板鏈提升到頂端,在物料重力作用下自行卸料。本系列提升機規格多(NE15~NE800共11種)提升量廣;且生產能高,能耗較低,可逐步代替其他類型提升機,其主要參數見下表。該機採用全封式機殼鏈速低,幾乎無回料現象,因此無功功率損耗少,噪聲低,壽命長。

DZC振動機

DZC系列電機振動垂直提升機是由提升槽、振動電機、減振系統和底座等組成。該系列提升機是採用振動電機作為振動源,固定在提升槽上的兩台相同型號的振動電機中心線交叉一定角度安裝,並做相反方向自同步鏇轉,振動電機所帶的偏心塊在鏇轉時各個瞬間位置所產生的離心力之分力沿拋擲方向作往復運動,使支承在減振器上的整個機體不停振動,使物料在提升槽內被拋起的同時向上運動,物料落入入料槽後,開始被拋起,此時可以使物料與空氣充分接觸,還可以起到散熱冷卻的作用。該提升機對粉狀、塊狀和短纖維狀的固體物料(有粘性和易結塊的除外)都可垂直輸送,還可以完成對物料的乾燥、冷卻作用。分敞開式、封閉式兩種結構。並可按照用戶需要進行特殊設計。

液壓機

液壓提升機是一種非剪叉式液壓升降台.適用於二三層工業廠房,餐廳,酒樓樓層間的貨物傳輸.台面最低高度為150-300mm,最適合於不能開挖地坑的工作場所安裝使用.該平台無須上部吊點,形式多樣(單柱,雙柱,四柱),運行平穩,操作簡單可靠,樓層間貨物傳輸經濟便捷.

可升高4.5m,

電機:3000瓦,

載重量:300KG--400KG,

工作檯面:800*580,方便客戶裝車和擠堆。

可移動式物料提升機多用在倉庫、碼頭等地方貨物搬運。移動式物料升降機會給您很大的幫助,堅實的結構和可靠的性能使這些設備在各種工作場所中大顯身手,能安全的提升最重達454公斤的貨物,最高可達8米,每台設備都能整機移動操作並容易搬動。

礦井提升機

是一種大型提升機械設備。由電機帶動機械設備,以帶動鋼絲繩從而帶動容器在井筒中升降,完成輸送任務。礦井提升機是由原始的提水工具逐步發展演變而來。現代的礦井提升機提升量大,速度高,安全性高,已發展成為電子計算機控制的全自動重型礦山機械。礦井提升機主要由電動機、減速器、捲筒(或摩擦輪)、制動系統、深度指示系統、測速限速系統和操縱系統等組成,採用交流或直流電機驅動。按提升鋼絲繩的工作原理分纏繞式礦井提升機和摩擦式礦井提升機。纏繞式礦井提升機有單捲筒和雙捲筒兩種,鋼絲繩在捲筒上的纏繞方式與一般絞車類似。單筒大多只有一根鋼絲繩,連線一個容器。雙筒的每個捲筒各配一根

鋼絲繩,連線兩個容器,運轉時一個容器上升,另一個容器下降。纏繞式礦井提升機大多用於年產量在120萬噸以下、井深小於400米的礦井中。摩擦式礦井提

升機的提升繩搭掛在摩擦輪上,利用與摩擦輪襯墊的摩擦力使容器上升。提升繩的兩端各連線一個容器,或一端連線容器,另一端連線平衡重。摩擦式礦井提升機根據布置方式分為塔式摩擦式礦井提升機(機房設在井筒頂部塔架上)和落地摩擦式礦井提升機(機房直接設在地面上)兩種。按提升繩的數量又分為單繩摩擦式礦井提升機和多繩摩擦式礦井提升機。後者的優點是:可採用較細的鋼絲繩和直徑較小的摩擦輪,從而機組尺寸小,便於製造;速度高、提升能力大、安全性好。年產120萬噸以上、井深小於2100米的豎井大多採用這種提升機。

纏繞式提升機

提升機

提升機摩擦式提升機

1938年,瑞典的ASEA公司在拉維爾(Laver)礦安裝了一台直徑1.96m雙繩摩擦式提升機。1947年德國G.H.H.公司在漢諾瓦(Hannover)礦安裝了一台四繩摩

擦式提升機。多繩摩擦式提升機具有安全性高、鋼絲繩直徑細、主導輪直徑小、設備重量輕、耗電少、價格便宜等優點,發展很快。除用於深立井提升外,還可用於淺立井和斜井提升。鋼絲繩搭放在提升機的主導輪(摩擦輪)上,兩端懸掛提升容器或一端掛平衡重(錘)。運轉時,借主導輪的摩擦襯墊與鋼絲繩間的摩擦力,帶動鋼絲繩完成容器的升降。鋼絲繩一般為2~10根。井塔式提升機機房設在井塔頂層,與井塔合成一體,節省場地;鋼絲繩不暴露在露天,不受雨雪的侵蝕,但井塔的重量大,基建時間長,造價高,並不宜用於地震區。落地式提升機機房直接設在地面上,井架低,投資小,抗震性能好;缺點是鋼絲繩暴露在露天,彎曲次數多,影響鋼絲繩的工作條件及使用壽命。多繩摩擦式提升機的主要部件有主軸、主導輪、主軸承、車槽裝置、減速器、深度指示器、制動裝置及導向輪等。主導輪表面裝有帶繩槽的摩擦襯墊。襯墊應具有較高的摩擦係數和耐磨、耐壓性能,其材質的優劣直接影響提升機的生產能力、工作安全性及套用範圍。使用較多的襯墊材料有聚氯乙烯或聚氨基甲酸乙酯橡膠等。由於鋼絲繩與主導輪襯墊間不可避免的蠕動和滑動,停車時深度指示器偏離零位,故應設自動調零裝置,在每次停車期間使指針自動指向零位。車槽裝置用於車削繩槽,保持直徑一致,有利於每根鋼絲繩張力均勻。為了減少震動,可採用彈簧機座減速器。

內裝式提升機

內裝式摩擦提升機是將工作機和驅動機合二為一且融合微電子技術、信息技術的機電一體化整體,其特點是將電動機裝在捲筒或摩擦輪內部。這種一體化的機電整體,既是工作機,又是驅動機。此外,作為電動機來看,也與傳統構造不同,不是定子在外,轉子在內,而是恰恰相反。它從根本上改變了提升機的構造概念。內裝式提升機早在1988年就開始生產,世界上第一台內裝式提升機在德國豪斯·阿登礦的新魯姆貝格7號井投入運行。礦井提升機制動裝置提升機中確保人、物安全的重要組成部分,其工作制動和安全制動性能應符合安全規程規定。按制動器的結構分為塊式和盤式兩種。盤式制動器外形尺寸小,動作靈敏可靠,維修安裝方便,套用廣泛。

安裝維護

機器的維護保養是一項極其重要的經常性的工作,它應與極其的操作和檢修等密切配合,應有專職人員進行值班檢查.

軸承

提升機

提升機新安裝的輪箍容易發生鬆動必須經常進行檢查。

注意機器各部位的工作是否正常。

注意檢查易磨損件的磨損程度,隨時注意更換被磨損的零件。

放活動裝置的底架平面,應出去灰塵等物以免機器遇到不能破碎的物料時活動軸承不能在底架上移動,以致發生嚴重事故。

軸承油溫升高,應立即停車檢查原因加以消除。

轉動齒輪在運轉時若有衝擊聲應立即停車檢查並消除。

安裝試車

該設備應安裝在水平的混凝土基礎上,用地腳螺栓固定。

安裝時應注意主機體與水平的垂直。

安裝後檢查各部位螺栓有無鬆動及主機艙門是否緊固,如有請進行緊固。

按設備的動力配置電源線和控制開關。

檢查完畢,進行空負荷試車,試車正常即可進行生產。

斗式提升機

斗式提升機必須牢固地安裝在堅固的砼基礎上。砼基礎的表面應平整,並呈水平狀態,保證斗式提升機安裝後達到垂直要求。高度較高的斗式提升機在其中部機殼和上部機殼的適當位置應與其相臨的建築物(如料

倉、車間等)連在一起以增加其穩定性。斗式提升機安裝時先安裝下部部件,固定地腳螺栓,然後安裝中部機殼,後安上部機殼。斗式提升機機殼安裝成功,校正垂

直度。斗式提升機在全高上下用鉛直線測量,誤差應小於10mm。斗式提升機上下軸應平行,其軸心線應在同一平面內。高度較低的斗式提升機安裝時,可以在地

平面把上、中、下機殼全部連線並較正好,然後整體吊直固定在砼基礎上。

斗式提升機機殼安裝好後,安裝鏈條及料斗。斗式提升機料斗連線用的U型螺絲,既是鏈條接頭,又是料斗的固定件。U型螺絲的螺母一定要扭緊並可靠防松。

斗式提升機鏈條及料斗安裝好以後,進行適當張緊。

斗式提升機給減速機及軸承座分別添加適當數量的機油和黃油。減速機用工業齒輪油潤滑。軸承座內用鈣基或鈉基黃油均可以。

斗式提升機試運轉,安裝完成後即應進行空車試運轉。斗式提升機空運轉應注意:不能倒轉,不能有磕碰現象。空運轉不小於2小時,不應有過熱現象,軸承溫升不超過250C,減速機溫升不超過300C。空運轉2小時後,一切正常即可進行負荷試車。帶負荷試車時餵料應均勻,防止餵料底部的物料堆積嚴重時發生“悶車”

事故。

NE板鏈式

設備到達後,用戶應即對提升機的零部件進行清點、分類和質量檢查,並妥善保存,不應露天堆放,以免鏽蝕和損壞機件。如發現機件不全或損壞情況,應設法補齊或修復。

安裝前應仔細核對安裝地點的廠房、地基或樓台孔與提升機之間的安裝尺寸,特別應注意驅動裝置對提升機的安裝位置(左裝或右裝)是否符合設計圖紙要求。如發現實際尺寸和設計尺寸不符合時,應測出實際尺寸後進行修改,以保證安裝質量。

安裝前應準備好必要的安裝工具和材料。

安裝時應配備鉗工、起重工、電工和電焊工等專業工人參加。

安裝時首先對基礎用水平儀找平,如發現不平,允許用鋼板墊平,然後根據提升機基礎圖對基礎已設地腳螺栓再一次進行覆核。

將頭部裝置及中部機殼吊運到相應的樓層以便安裝,也可在安裝過程中將中部機殼由上到下一節一節吊(往上吊一節連線一節)。

安裝

首先將尾部裝置暫時緊固在基礎上,然後按裝配順序用螺栓將中部機殼連線法蘭連線。法蘭之間應加石棉繩或其它密封墊密封。如有非標準中部機殼應在安裝完標準機殼後,最後安裝。也可根據實際情況進行調整。在中部機殼安裝完畢後,再連線頭部裝置。並打開上部罩蓋。

一般中部機殼第一節為帶檢修口的中間節,(位於樓層底層平台上,方便料斗裝換),每隔三節標準中部機殼(每隔7.5米左右),安裝一節帶導軌中部機殼,在安裝帶導軌節時,應注意機殼內部的導軌寬度,尺寸窄的為提升邊(緊邊),尺寸寬的為回程邊(松邊)。

保證機殼的法蘭水平極為重要,可用水平儀找平,特別要保證機殼中心線垂直度,用鉛垂線校垂直。安裝時必須保證機殼的垂直度和彎曲度控制在所列的範圍

調整後,尾部裝配必須穩固在基礎上,並在提升機中部設定定位裝置,為防止其傾斜或位移。定位裝置(固定支撐架)間距不大於8m,最上面的支撐架應設定在與上部機殼相連線的中部機殼上處。支撐架應可靠地緊固於提升機附近的建築物上,但不應限制提升機在垂直方向上的自由伸縮。

因在運輸途中可能發生變形或移位,故在提升機固定後,須校核頭輪軸的水平度,直到校平為止,頭輪、尾輪必須對中。

安裝驅動裝置時,先將平台用螺栓連線到上部機殼上(採用三面平台時,先將三塊平台用螺栓連線成整體後,再用螺栓連線到上部機殼上),並用支撐槽鋼分別與驅動平台及中部機殼焊接牢。再在平台上焊上欄桿及維修架(必要時)。然後安裝驅動裝置,驅動裝置安裝時,電動機、減速器的出軸應和頭輪軸平行,大小傳動鏈輪應對中,其中心線偏差應小於2mm,待調整傳動鏈後,將驅動裝置底座與驅動平台焊接牢固,再安裝保護罩(鏈輪罩、皮帶輪罩)。開式鏈傳動的傳動鏈條在安裝前,應先啟動電動機,檢查小鏈輪的轉動方向是否與牽引鏈條的運行方向一致。(牽引鏈條運行方向是:從提升機進料口側上提向著出料口側下行的方向運動),如鏇轉方向有誤,則應重新聯接電源線後方可安裝傳動鏈條。傳動鏈條安裝後其垂度在10~30mm。傳動鏈輪罩下半部固定在適當位置上,罩殼內應注入適量潤滑油。潤滑油的運動粘度為30mm2/s~40mm2/s,傳動鏈條浸入油池深度為6~12mm。牽引鏈條在安裝前應檢查其關節轉動是否靈活,如轉動困難,應拆下用汽油或煤油洗淨銹斑、並用砂紙擦光至轉動靈活後方可安裝。嚴禁塗抹潤滑油。為搬運和安裝方便,出廠時將4米左右的牽引鏈條串接為一組,安裝時先打開尾部檢修口蓋及中部檢修口蓋,將牽引鏈條正確的(四孔板相對)從尾部或中部檢修口逐組連線後用手拉葫蘆分別將兩條同側牽引鏈條從提升機機殼內往上吊裝。牽引鏈條繞過頭輪後將其連線。用另一隻手拉葫蘆將尾部鏈輪總成提到其可調範圍的最上端,使牽引鏈條繞過尾輪後連線。放下尾輪總成,這時尾輪尚未利用的張緊行程應不小於全行程的50%。如發現太高或太低,應在最後接頭處,加入或卸下2節牽引鏈條,然後再行調整。牽引鏈條安裝完成後可安裝料斗。牽引鏈條料斗安裝後可安裝槓桿與沉重箱,並裝上沉重物。在安裝料斗的同時,就可將進出料口與其配套設備連線,為保證進出料暢通。進出料口與其配套設備之間的非標連線段與水平面的夾角應大於50°。安裝好的提升機用人力應可靈活轉動鏈輪,轉動時不應發生運動機件與固定機件相互碰撞現象。若上述要求全部達到並認為滿意,則可蓋上罩蓋,並墊上石棉線或其它密封墊。擰緊所有螺栓,清除提升機內部的所有另碎材料,以及各潤滑系統加注潤滑油,即可進行兩小時的空載試車。

主軸裝置

提升機的主軸裝置包括捲筒、主軸、主軸承,在雙筒提升機(或可分離式單筒提升機)中還包括有調繩離合器。右圖所示為JK系列雙筒提升機主軸裝置結構簡圖。1—主軸承,2—密封頭,3—調繩離合器;4—尼龍套;5—遊動捲筒;

6一制動盤,7—擋繩板;8—木襯;9一固定捲筒;10—切向鍵;11一主軸由右圖可知,固定捲筒的右輪轂用切向鍵固定在主軸上,左輪轂滑裝在主軸上,其上裝有潤滑油杯,應定期向油杯加潤滑油,以免輪轂和主軸表面磨損。冷軋機遊動捲筒的右輪轂經軸套滑裝在主軸上,也裝有潤滑杯,保證潤滑。軸套的作用是保護主軸和輪轂,避免在調繩時軸和輪轂磨損。左輪轂用切向鍵固定在軸上並經調繩離合器與捲筒連線。捲筒為焊接結構,其特點是筒殼下沒有其他(如支環和斜撐等)支撐結構,兩側輪輻(支輪)是由鋼板製成的,開有若干人孔。這種筒殼支撐結構的彈性比鑄造支輪好,可以在一定範圍內降低筒殼的局部應力。筒殼和支輪的材料過去主要用普通3號鋼板,為了提高強度,至2012年12月30日,多使用16Mn鋼板。筒殼外邊一般均設有木襯。在單層纏繞時,木襯上車有螺鏇繩槽,以使鋼絲繩規則地排列,並減少鋼絲繩的磨損。木襯的厚度應不小於2倍鋼。

礦井構造

礦井提升機主要由電動機、減速器、捲筒(或摩擦輪)、制動系統、深度指示系統、測速限速系統和操縱系統等組成,採用交流或直流電機驅動。

按提升鋼絲繩的工作原理分纏繞式礦井提升機和摩擦式礦井提升機。纏繞式礦井提升機有單捲筒和雙捲筒兩種,鋼絲繩在捲筒上的纏繞方式與一般絞車類似。單筒大多只有一根鋼絲繩,連線一個容器。雙筒的每個捲筒各配一根鋼絲繩,連線兩個容器,運轉時一個容器上升,另一個容器下降。纏繞式礦井提升機大多用於年產量在120萬噸以下、井深小於400米的礦井中。摩擦式礦井提升機的提升繩搭掛在摩擦輪上,利用與摩擦輪襯墊的摩擦力使容器上升。提升繩的兩端各連線一個容器,或一端連線容器,另一端連線平衡重。摩擦式礦井提升機根據布置方式分為塔式摩擦式礦井提升機(機房設在井筒頂部塔架上)和落地摩擦式礦井提升機(機房直接設在地面上)兩種。按提升繩的數量又分為單繩摩擦式礦井提升機和多繩摩擦式礦井提升機。後者的優點是:可採用較細的鋼絲繩和直徑較小的摩擦輪,從而機組尺寸小,便於製造;速度高、提升能力大、安全性好。年產120萬噸以上、井深小於2100米的豎井大多採用這種提升機。

安全規程

提升機

提升機提升機必須有卷揚限制器和行程限位器,限制器應使滑輪在提升到距離捲筒或滑輪300mm以前時能自動停止。動作靈敏可靠,並進行試吊。

提升機應有最大負荷標誌,在提升、降落時重量不許超負荷(1T)。

送電後,檢查卷揚限制器、行程限位器、聯鎖開關等安全裝置

起吊、降落前,鳴鈴示警後,方可開車。

提升機決對不允許載人上、下。

工作完後,提升機吊盤應落地,然後切斷電源,關好上下護欄門。

經常保持提升機周圍環境衛生。

注意事項

應空負荷開車。所以每次停機前應排盡所有料斗內的物料,然後再停車。

不能倒轉。倒轉即可能發生鏈條脫軌現象,排除脫軌故障很麻煩。

均勻餵料。禁止突然增大餵料量。餵料量不能超過提升機的輸送能力。否則容易造成底部的物料堆積嚴重時發生“悶車”事故。

及時適量補充潤滑油。

鏈條和料斗嚴重磨損或損壞時應及時更換。

故障分析

故障提升機頭輪和底輪傳動軸安裝不正容易造成料斗帶跑偏,主要表現形式是:頭輪和底輪的傳動軸在同一垂直平面內且不平行;兩傳動軸都安裝在水平位置且不在同一垂直平面內;兩傳動軸平行,在同一垂直平面內且不水平。出現上述情況後,料斗帶跑偏,易引起料斗與機筒的撞擊、料斗帶的撕裂。另外提升機頭部承受較大的動壓力,最大可達100噸左右,由於長時間運轉不可避免的在軸承位出現擠壓磨損。

傳統方法以補焊或刷鍍後機加工修復,但兩者均存在一定弊端:補焊高溫產生的熱應力無法完全消除,易造成材質損傷,導致部件出現彎曲或斷裂;而電刷鍍受塗層厚度限制,容易剝落,且以上兩種方法都是用金屬修復金屬,無法改變“硬對硬”的配合關係,在各力綜合作用下,仍會造成再次磨損。

分析解決1、提升機運轉時發生異常音響

(1)斗式提升機機座底板和鏈斗相碰,調整機座的鬆緊裝置,使鏈條張緊。

(2)傳動軸、從動軸鍵鬆弛,鏈輪位移,鏈斗與機殼相碰。調整鏈輪位置,把鍵裝緊。

(3)導向板與鏈斗相碰,修整導向板位置。

(4)導向板與鏈斗間夾有物料,放大機座部物料投人角。

(5)軸承發生故障,不能靈活運轉,應更換軸承。

(6)料塊或其它異物在機座殼內卡死,停機清除異物。

(7)鏈輪(傳動、從動鏈輪)的齒形不正,修正鏈輪齒形或更換鏈輪。

(8)傳動鏈輪與鏈條脫齒不良,修正傳動鏈輪齒形。

(9)傳動鏈條產生空轉,調整鏈條長度。

(10)機殼安裝不正,調正機殼全長的垂直度。

2、提升機電動機底座振動

(1)電動機本身鏇轉不良,卸下轉子檢查靜平衡。

(2)減速機與電動機安裝精度差,對中超過規範,進行重新調整。

(3)電動機底座安裝精度不夠,水平度超過規範要求,進行重新調整。

(4)傳動鏈輪安裝有誤差,需重新調整。

(5)傳動鏈輪齒形不良,需進行修正齒形。

(6)傳動鏈輪鬆緊度不適當,應再調整。

3、提升機漏灰

(1)機殼全長法蘭部密封墊損傷或漏墊,更換新墊,塗密封膠,重新擰緊法蘭螺栓。

(2)物料從機頭、機座各縫隙處泄出,增加密封墊或塗密封膠。

(3)投入物料的高差過大,增加了投料壓力,需改變物料投入方法,增加進料的緩衝裝置。

4、提升量達不到設計能力

(1)物料粘結在鏈斗及溜子上,根據粘結程度,定期清除物料。

(2)提升機的前部機械設備容量不足,引起物料投人量少,以致提升機達不到設計能力,需設法提高前機設備的生產能力、

(3)提升速度慢,需改變傳動鏈輪的轉速比。

(4)物料計量方法不當,或計量錯誤,檢查計量器,核對物料比重,重新修正計算方法。

5、提升機物料排出量不足

(1)提升機後部機械設備能力小,使排料溜子堵塞,提高后部機械設備的生產能力。

(2)排料口溜子過小或溜子角度不適合,修正排料溜子。

(3)物料粘附在鏈斗及溜子內,需定期清除物料。

技術參數

| 型號 | D160 | D250 | D350 | D450 | HL250 | HL300 | HL400 |

| 物料溫度℃ | 60 (普通帶) | 60 (普通帶) | 150 (耐熱帶) | 150 (耐熱帶) | 較D型機高 | 較D型機高 | 較D型機高 |

| S斗輸送能力(m ⒊ / h) | 8 | 21.6 | 42 | 70 | 22 | 28 | 47 |

| Q斗輸送能力(m ⒊ / h) | 3.1 | 11.8 | 25 | 48 | 12 | 16 | 30 |

| 物料最大塊度 (mm) | 25 | 35 | 45 | 55 | 35 | 40 | 50 |

| 最小電動機功率 (kw) | 2.2 | 3 | 5.5 | 7.5 | 4 | 5.5 | 5.5 |

| 最大電動機功率 (kw) | 7.5 | 7.5 | 10 | 10 | 7.5 | 10 | 10 |

| 斗提機最低高度 (mm) | 4820 | 4480 | 4300 | 4540 | 4480 | 4660 | 4520 |

| 斗提機最高高度 (mm) | 30020 | 30080 | 30300 | 29500 | 30080 | 30160 | 30320 |

| 高度級差 (mm) | 300 | 400 | 500 | 640 | 400 | 500 | 600 |

| 拉緊滾筒中心高 (mm) | 530 | 620 | 650 | 800 | 620 | 650 | 800 |

| 驅動段機殼高度 (mm) | 453 | 503 | 550 | 650 | 503 | 600 | 654 |

| 45°進料口高度 (mm) | 1050 | 1250 | 1440 | 1630 | 1250 | 1300 | 1630 |

| 60°進料口高度 (mm) | 1310 | 1540 | 1770 | 2000 | 1540 | 2280 | 2670 |

| 45卸料口深度 (mm) | 800 | 900 | 1100 | 1200 | 900 | 1120 | 1200 |

| 水平卸料口深度 (mm) | 855 | 960 | 1170 | 1800 | 960 | 1190 | 1280 |

| 側面機殼尺寸 (mm) | 456 | 586 | 710 | 858 | 568 | 638 | 758 |

| 端面機殼尺寸 (mm) | 906 | 1106 | 1236 | 1458 | 1106 | 1338 | 1458 |

| 驅動部位側面最大尺寸 | 1060×293 | 1361×365 | 1521×423 | 1682×486 | 1361×365 | 1512×401 | 1632×461 |

| 驅動部位端面最大尺寸 | 906×800 | 1281×936 | 1358×1122 | 1470×1303 | 1281×936 | 1362×1172 | 1470×1294 |

故障與解決

頭輪和底輪傳動軸安裝不正容易造成料斗帶跑偏,主要表現形式是:頭輪和底輪的傳動軸在同一垂直平面內且不平行;兩傳動軸都安裝在水平位置且不在同一垂直平面內;兩傳動軸平行,在同一垂直平面內且不水平。出現上述情況後,料斗帶跑偏,易引起料斗與機筒的撞擊、料斗帶的撕裂。另外提升機頭部承受較大的動壓力,最大可達100噸左右,由於長時間運轉不可避免的在軸承位出現擠壓磨損。傳統方法以補焊或刷鍍後機加工修復,但兩者均存在一定弊端:補焊高溫產生的熱應力無法完全消除,易造成材質損傷,導致部件出現彎曲或斷裂;而電刷鍍受塗層厚度限制,容易剝落,且以上兩種方法都是用金屬修復金屬,無法改變“硬對硬”的配合關係,在各力綜合作用下,仍會造成再次磨損。針對上述難題,歐美企業目前主要使用的是高分子複合材料的修複方法,其中套用最為成熟的是美國福世藍技術體系。高分子材料具有超強的粘著力,優異的綜合機械性能,可免拆卸免機加工。既無補焊熱應力影響,修復厚度也不受限制,同時產品所具有的金屬材料不具備的退讓性,可吸收提升機的衝擊震動,避免再次磨損的可能,並大大延長設備部件的使用壽命,為企業節省大量的停機時間,創造巨大的經濟價值。結構

機首部件由上部機殼,主動軸部件,減速機、連軸器、電機等組裝成一體。

中部機殼

根據需要提升的高度、配置不同數量的中部機殼迭加起來既能滿足需要。

下部部件

由底部機殼,從動軸部件及張緊裝置結成一體。機殼側面有門可以打開,對其內部進行檢查如清掃。

鏈條及料斗

鏈條為圓鋼焊接環鏈。料斗用螺母定在鏈條的接頭上。不同高度的斗提機現套相應數量的鏈條、接頭、及料斗。

常見故障

操作的斗式提升機的朋友在使用過程中一定也遇到了一些問題,其中軸承的問題是比較普遍存在的,斗式提升機在操作過程中哪些原因容易造成軸承損壞。

1、軸的精度

軸承安裝於軸的兩端,要求軸兩端相互間有較好的光潔度與同心度。如軸處理毛刺或彎曲狀態,軸承處所受到更大的載荷。

2、軸承本體的質量

現有許多非正規軸承生產企業,生產出的軸承質量往往不達標準要求,如果運用於斗式提升機當中,由於生產量較大,所以在較短的時間內會損壞。

3、安裝方法不當

軸承雖然是小件,但是在安裝上有較高的要求,如安裝時的平行度、與軸相接觸的光潔度、兩者間間隙的鬆緊程度等都非常重要。如在該機械當中安裝與拆缷不當都會加快軸承的損壞程度。

4、潤滑方式不當

長期不加潤滑油或運用普通軸承。斗式提升機常用於粉塵作業當中,雖然有除塵器的存在,但不能完全消除空氣當中的粉塵,所以應安裝防塵軸承;潤滑油是延長軸承壽命的重要需用物,如長期不加潤滑油,斗式提升機當中的軸承將處於一個惡劣的工作環境,加快軸承的失效 。