方案特性

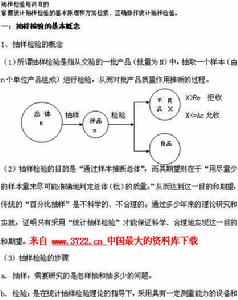

抽樣檢驗方案(簡稱抽樣方案)是一套規則,依據它去決定如何抽樣(一次抽或分幾次抽、抽多少),並根據抽出產品檢驗的結果決定接收或拒收該批產品。在確定了一個抽樣方案後,可以計算具有指定質量指標(例如批不合格品率p)的一批產品被接收的機率,接收機率L(p)是p的函式,稱為抽查特性函式,簡稱OC函式,其圖形稱為抽查特性曲線(OC曲線),如圖1所示。

基本概念

抽樣檢驗檢驗報告

抽樣檢驗檢驗報告2.樣本大小:樣本中所包含的單位產品數量,一般用n表示。

3.單位產品的質量表示方法:計數、計量

4.不合格和不合格品

(1)不合格:單位產品的質量特性偏離技術標準(規範)要求,即不符合規定的。

按單位產品質量特性的重要程度,某些行業可分為A類不合格、B類不合格和C類不合格。

A類不合格:單位產品極重要的質量特性不符合規定或重要的質量特性極不符合規定。

B類不合格:單位產品重要的質量特性不符合規定或質量特性嚴重不符合規定。

C類不合格:單位產品的一般質量特性不符合規定或質量特性輕微不符合規定。

而某些行業可分為A級不合格、B級不合格、C級不合格和D級不合格。

A級——非常嚴重——不合格分值100分

B級——嚴重——不合格分值50分

C級——中等嚴重——不合格分值10分

D級——不嚴重——不合格分值1分

(2)不合格品:具有一個或一個以上不合格的單位產品。

按不合格的重輕程度可劃分為A類不合格品、B類不合格品、C類不合格品。

5.檢查批及批量

(1) 檢查批:為實施抽樣檢查回匯集起來的單位產品,簡稱批。

(2) 批量:批中所包含的單位產品數,即提交檢查的一批產品中所包含單位產品的總數,以N表示。

方法

抽樣檢驗主要檢驗項目

抽樣檢驗主要檢驗項目1.簡單隨機抽樣

簡單隨機抽樣是指一批產品共有N件,如其中任意n件產品都有同樣的可能性被抽到,如抽獎時搖獎的方法就是一種簡單的隨機抽樣。簡單隨機抽樣時必須注意不能有意識抽好的或差的,也不能為了方便只抽表面擺放的或容易抽到的。

2.系統抽樣

系統抽樣是指每隔一定時間或一定編號進行,而每一次又是從一定時間間隔內生產出的產品或一段編號產品中任意抽取一個或幾個樣本的方法。這種方法主要用於無法知道總體的確切數量的場合,如每個班的確切產量,多見於流水生產線的產品抽樣。

3.分層抽樣

分層抽樣是指針對不同類產品有不同的加工設備、不同的操作者、不同的操作方法時對其質量進行評估時的一種抽樣方法。在質量管理過程中,逐批驗收抽樣檢驗方案是最常見的抽樣方案。無論是在企業內或在企業外,供求雙方在進行交易時,對交付的產品驗收時,多數情況下驗收全數檢驗是不現實或者沒有必要的,往往經常要進行抽樣檢驗,以保證和確認產品的質量。驗收抽樣檢驗的具體做法通常是:從交驗的每批產品中隨機抽取預定樣本容量的產品項目,對照標準逐個檢驗樣本的性能。如果樣本中所含不合格品數不大於抽樣方案中規定的數目,則判定該批產品合格,即為合格批,予以接收;反之,則判定為不合格,拒絕接收。

分類

抽樣檢驗

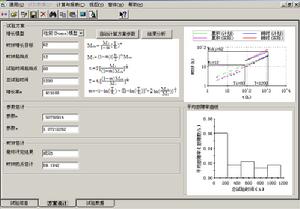

抽樣檢驗有些產品的質量特性,如燈管壽命、棉紗拉力、炮彈的射程等,是連續變化的。用抽取樣本的連續尺度定量地衡量一批產品質量的方法稱為計量抽樣檢驗方法。

2.計數抽樣檢驗

有些產品的質量特性,如焊點的不良數、測試壞品數以及合格與否,只能通過離散的尺度來衡量,把抽取樣本後通過離散尺度衡量的方法稱為計數抽樣檢驗。計數抽樣檢驗中對單位產品的質量採取計數的方法來衡量,對整批產品的質量,一般採用平均質量來衡量。計數抽樣檢驗方案又可分為:標準計數一次抽檢方案、計數挑選型一次抽檢方案、計數調整型一次抽檢方案、計數連續生產型抽檢方案、二次抽檢、多次抽檢等。

①一次抽檢方案

一次抽檢方案是最簡單的計數抽樣檢驗方案,通常用(N,n,C)表示。即從批量為N的交驗產品中隨機抽取n件進行檢驗,並且預先規定一個合格判定數C。如果發現n中有d件不合格品,當d≤C時,則判定該批產品合格,予以接收;當d>C時,則判定該批產品不合格,予以拒收。例如,當N= 100,n=10,C=1,則這個一次抽檢方案表示為(100,10,1)。其含義是指從批量為100件的交驗產品中,隨機抽取10件,檢驗後,如果在這 10件產品中不合格品數為0或1,則判定該批產品合格,予以接收;如果發現這10件產品中有2件以上不合格品,則判定該批產品不合格,予以拒收。

②二次抽檢方案

和一次抽檢方案比,二次抽檢方案包括五個參數,即(N,n,n;C,C)。其中:

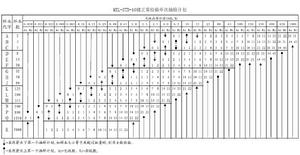

MIL-STD-105E抽樣檢驗標準

MIL-STD-105E抽樣檢驗標準n2— 抽取第二個樣本的大小;

c1— 抽取第一個樣本時的不合格判定數;

c2— 抽取第二個樣本時的不合格判定數。

二次抽檢方案的操作程式是:在交驗批量為N的一批產品中,隨機抽取n,件品進行檢驗。若發現n,件被抽取的產品中有不合格品d,則:

若d1≤C1,判定批產品合格,予以接收;

若d1>C2,判定批產品不合格,予以拒收;

若C1<d1≤C2,不能判斷。在同批產品中繼續隨機抽取第二個樣本n2件產品進行檢驗。

若發現n2中有d2件不合格品,則根據(d1+d2)和C2的比較作出判斷:

若d1+d2≤C2,則判定批產品合格,予以接收;

若d1+d2>C2,則判定批產品不合格,予以拒收。

例如,當N=100,n1=40,n2=60,C1=2,C2=4,則這個二次抽檢方案可表示為(100,40,60;2,4)。其含義是指從批量為100件的交驗產品中,隨機抽取第一個樣本n1=40件進行檢驗,若發現n1中的不合格品數為d1:

MIL-STD-105E抽樣檢驗標準

MIL-STD-105E抽樣檢驗標準若d1>4,則判定該批產品不合格,予以拒收;

若2<d1≤4(即在n,件中發現的不合格品數為3,4件),則不對該批產品合格與否作出判斷,需要繼續抽取第二個樣本 ,即從同批產品中隨機抽取60件進行檢驗,記錄中的不合格品數:

若d1+d2≤4,則判定該批產品合格,予以接收;

若d1+d2>4,則判定該批產品不合格,予以拒收。

③多次抽檢方案

多次抽檢方案是允許通過三次以上的抽樣最終對一批產品合格與否作出判斷。按照二次抽檢方案的做法依次處理。以上討論的是計數抽樣檢驗方案,計量抽樣檢驗方案原理相同。

標準化

逐批抽樣檢驗和周期抽樣檢驗

逐批抽樣檢驗和周期抽樣檢驗從經濟角度來研究抽樣檢驗的問題也已成為一個重要的趨向。比如,在制定抽樣方案時,考慮檢驗一個產品所需的費用,被檢驗批的某個質量參數(如不合格品率、單位產品的平均缺陷數等)的先驗分布(見貝葉斯統計),接收不合格批所造成的損失,及拒收合格批所造成的影響等因素,從原則上導出一個使總費用(總檢驗費用與各項損失的總和)為最小的最佳抽樣方案,也即所謂的貝葉斯抽樣方案。A.霍爾德對最佳抽樣方案進行過一些研究,他的工作有一定的代表性。

標準套用

抽樣檢驗

抽樣檢驗

抽樣檢驗

抽樣檢驗GB2828-87逐批檢查計數抽樣程式及抽樣表(適用於連續批的檢查)

GB2829-87周期檢查計數抽樣程式及抽樣表(適用於生產過程穩定性的檢查)

環境條件和試驗方法標準及套用

1.通信產品的環境適應性

環境條件:指在一定時間內,產品所經受的外界物理、化學和生物的條件。它通常由自然界出現的環境條件和產品本身或由外源產生的環境條件組成。

環境試驗:是將產品或材料暴露在自然或人工的環境條件下並經受其作用,從而對它們在實際上可能遇到的貯存、運輸和使用條件下的性能作出評價,並分析研究環境因素的影響程度及其作用機理。

2.環境試驗標準的組成

術語標準的套用

抽樣檢驗

抽樣檢驗工作範圍:批准用於不同電氣技術領域中的術語和定義,確認不同語種所對應的IEV術語,制定出國際電工辭彙(IEV)。

2.國內術語標準專業組織:

全國科學技術名詞審定委員會