簡介

定義

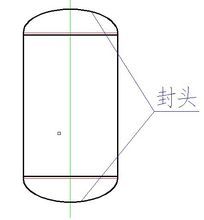

封頭

封頭封頭是容器的一個部件,是以焊接方式連線筒體。根據幾何形狀的不同,可分為球形、橢圓形、碟形、球冠形、錐殼和平蓋等幾種,其中球形、橢圓形、碟形、球冠型封頭又統稱為凸形封頭。在焊接上分為對焊封頭,承插焊封頭。用於各種容器設備,如儲罐、換熱器、塔、反應釜、鍋爐和分離設備等。材質有碳鋼(A3、20#、Q235、Q345B、16Mn等)、不鏽鋼(304、321、304L、316、316L等)、合金鋼(15Mo315CrMoV35CrMoV45CrMo)、鋁、鈦、銅、鎳及鎳合金等。

執行標準

封頭在壓力容器上的使用示意圖

封頭在壓力容器上的使用示意圖管路標準

GB/T12459-2005

GB/T13401-2005

電力標準

DL/T695-1999

D-GD87-0607

石化標準

SH3408-1996

SH3409-1996

分類

半球形封頭hemispherical head

殼體軸向截面為半圓、半球形封頭、球冠、梯形球、筒體形。直徑較小的半球形封頭可整體壓製成型,但直徑較大的由於其探度較大,整體壓制有困難,故需採用數塊大小相同的梯形球瓣和頂部中心的一塊圓形球面板(球 冠)組焊而成。半球形封頭與其他形式封頭相比較』在直徑和承壓相同的條件下,所需厚度最小,封頭容積相同時其表面積最小,用料最省。受力很均勻。但由於製造困難,一般除用於壓力較高、直徑較大的壓力容器外,其他容器較少採用。

橢圓封頭

又名為橢圓形封頭、橢圓封頭即為由鏇轉橢圓球面和圓筒形直段兩部分組成的封頭。適用範圍橢圓封頭廣泛套用與石油、電子、化工、醫藥、輕紡、食品、機械、建築、核電、航空航天、軍工等行業。質量控制橢圓封頭質量控制上遵循一系列的步驟。 橢圓封頭

橢圓封頭此步驟為:進料—理化—下料—熱鍛成型—熱處理—檢驗—精加工—成品檢驗—標識—成品檢驗—標識—包裝打字—發運。

不鏽鋼封頭

又叫不鏽鋼無直邊封頭、桶體鏇邊、橢圓封頭、碟形封頭、淺形封頭、各種大小頭鏇邊、不鏽鋼大小頭鏇邊、平底、半球形鏇邊、球形封頭等。不鏽鋼封頭套用範圍:石油、電子、供暖、化工、醫藥、污水處理、輕紡、食品、機械、建築、核電、航空航天、壓力容器、軍工等行業。

使用注意事項

1、測量封頭的外周長。若事先進行筒體加工,請向生產工廠詢問預定封頭外周長的尺寸;

2、請將封頭外周長4等分,並在筒體和封頭上做好標記;

3、將封頭和筒體進行定位焊接,定位焊接的定位點請客戶根據直徑和板厚自選;4、定位點定位焊完成後,進行焊接。

錐形封頭

封頭屬壓力容器中鍋爐部件的一種.採用中頻感應加熱方式對管子進行局部加熱的同時進行機械傳動而彎管,功率最大可達成120KW,可加熱各種大小規格的管子,加熱快,功率可無級調節,啟動性能好,性能穩定,占地面積小,易操作和維護。 錐形封頭

錐形封頭材質

製造錐形封頭的材質可為碳鋼、低合金鋼、複合板、不鏽鋼以及銅、鋁、鈦等有色金屬,執行標準為GB/T25198-2010.品種較多。

用途

合金半球型封頭

合金半球型封頭●封頭是壓力容器上的端蓋,是壓力容器的一個主要承壓部件。所起的作用是密封作用。一是做成了罐形壓力容器的上下底,二是管道到頭了,不準備再向前延伸了,那就用一個封頭在把管子用焊接的形式密封住。和封頭的作用差不多的的產品有盲板和管帽,不過那兩種產品是可以拆卸的。而封頭焊好了之後是不可以再拆卸的。與之配套的管件有壓力容器、管道、法蘭盤、彎頭、三通、四通等產品。

●封頭的品質直接關係到壓力容器的長期安全可靠運行。

封頭缺陷和解決方法

(1)變形:由於圓片的大塊與接頭本身的實際厚度不一致,衝壓沖邊力不均勻或熱處理時,冷熱不均與引起的。解決方發:可以利用熱脹冷縮原理,對變形封頭進行加熱,然後用水迅速冷卻,或者是可以用鏇壓修正。

(2)劃傷:主要是在搬運過程中,操作不當引起的。例如:吊鉤劃痕,叉車劃痕。

解決方法:首先在吊鉤和叉車與封頭接觸面墊保護膜,出現劃傷後,進行打磨,嚴重的進行補焊,劃傷面積超過25%要整體處理。(3)減薄率:成型封頭的厚度均勻可以避免應力集中,增加封頭的使用周期,根據製造工藝確定加工裕量,以確保凸形封頭和熱捲筒節成形後的厚度不小 於該部件的名義厚度減去鋼板負偏差。

(4)麻點:麻點現象可能是由於本身板材表面的就有麻點,也有可能是在衝壓,壓鼓,鏇壓各個工序中,模頭處理不乾淨引起的。

解決辦法:比較輕的麻點現象,可以利用打磨處理,超過0.2mm就要進行補焊,補焊後,打磨趕緊。

(5)橘皮現象:大多數的橘皮現象出於板材本身有分層現象,然而肉眼是觀察不出來的,只能是在衝壓,壓鼓工序中,橘皮現象才能被發現。

解決方法:比較淺的橘皮現象,可以經過細微的打磨處理乾淨,比較深的,則需要進行補焊,補焊後再打磨。

(6)鼓包:由於壓邊模壓邊力過小,也有可能材質厚薄不均勻引起的。

解決方法:利用專業的鼓包修整機,修正不了就需要用鏇壓修正,一點一點修正。

封頭厚度

大型封頭

大型封頭(1)計算厚度δ

是按各章公式計算得到的厚度。需要時,尚應計入其他載荷所需厚度。

(2)設計厚度δd

是計算厚度δ與腐蝕裕量C2之和。

(3)名義厚度δn

不鏽鋼封頭

不鏽鋼封頭(4)有效厚度δe

是名義厚度δn減去腐蝕裕量C2和鋼材厚度負偏差C1的厚度

(5)各種厚度的關係如圖

(6)投料厚度(即毛坯厚度)

根據GB150---1998第10章和各種厚度關係圖:

δs=δ+C1+C2+Δ1(厚度第一次設計圓整值)+C3(加工減薄量)+(厚度第二次製造圓整值)

基本要求

球形封頭

球形封頭第一、以往的封頭標準都是僅與GB150《鋼製壓力容器》配套的,即只考慮了按規則設計的封頭的製造、檢驗與驗收要求,而我國早在1995年就完成GB150與JB4732了壓力容器基礎標準的雙軌制(與《鋼製壓力容器分析設計標準》),缺少與分析設計相配套的封頭標準,不能不說是我國壓力容器標準化工作的一大缺憾。

第二,GB150屬強制性標準,而根據GB150編制並與之配套的封頭標準卻是指導(推薦)性的,這顯然是不合理的,也難以保證封頭這一重要受壓元件的質量。

材料分析

容器內徑Di=4000mm、計算壓力Pc=0.4MPa、設計溫度t=50℃、封頭為標準橢圓形封

不鏽鋼拋光封頭

不鏽鋼拋光封頭KpDi

計算厚度δ=----------------=4.73mm

2[σ]tΦ-0.5pc

計算厚度δd=δ+C2=4.73+1=5.73mm

考慮標準橢圓封頭有效厚度δe應不小於封頭內徑Di的0.15%,有效厚度δe=0.15%Di=6mm

δe>δd、C1=0、C2=1、名義厚度δn=δe+C1+C2=6+0+1=7mm

考慮鋼材標準規格厚度作了上浮1mm的厚度第一次設計圓整值△1=1,故取δn=8mm。

根據專業封頭製造廠技術資料Di=4000、δn=8封頭加工減薄量C3=1.5mm,經厚度第二次圓整值△2=0.5。

如要求封頭成形厚度不得小於名義厚度δn減鋼板負偏差C1,則投料厚度:

δs=δn+C1+C3+△2=8+0+1.5+0.5=10mm,而成形後的最小厚度為8.5mm。如採用封頭成形厚度不小於設計厚度δd(應取δe值),則投料厚度:δs=δd(δe)+C3+△2=8mm,而成形後的最小厚度為6.5mm、且大於有效厚度δe、更大於設計厚度δd和計算厚度δ。

從以上可看出,兩種不同要求,使該封頭的投料厚度有2mm之差,而重量相差有300kg之多。

厚度定義

GB150及有關封頭標準的厚度定義不甚合理,主要體現在容器和封頭成形後的厚度要求上,對凸形封頭和熱捲筒的成形厚度要求不得小於名義厚度減鋼板負偏差(δn-C1),由此可能導致設計和製造兩次在設計厚度的基礎上增加厚度以保證成形厚度。為此,曾經提出了最小成形厚度的概念:"熱卷圓筒或凸形封頭加工成形後需保證的厚度,其值不小於設計厚度"。也就是說設計者應在圖紙上標註名義厚度和最小成形厚度(即設計厚度δd),這樣使得製造單位可根據製造工藝和原設計的設計圓整量決定是否再加製造減薄量。這種厚度的定義和標註是截止2013年國際壓力容器界的流行方法,有其合理性,但在我國現行標準中有以下兩個問題需解決。

封頭產地

管道裝備製造業做為鹽山的特色產業,起源於上世紀七十年代,起初只能生產簡單的彎頭、法蘭等管件,經過30多年的扶持和培育,產業規模增長了上百倍,產品體系不斷健全,發展成為涵蓋管道和管道配件的完整產業體系。2008年,鹽山的管道裝備企業總數達到986家,總資產50億元,年加工能力1000萬噸。全年管道裝備製造業完成銷售收入110億元,完成增加值25.5億元,對GDP的貢獻率達到46%;上交稅金1.8億元,對財政收入的貢獻率達到52%。國內市場占有率近40%,廣泛套用於電力、石化、油氣輸送、城市供排水等領域,秦山核電、北京核試驗快堆、三峽電站、西氣東輸等國家重點工程都大量選用我縣的產品;2006年鹽山的管道裝備製造業被河北省中小企業局命名為“河北省重點產業集群”。2007年被河北省科技廳命名為“河北省特色產業基地”,被中國設備管理協會命名為“中國管道裝備製造基地”,被中國石油和石油化工設備協會命名為“國家級特色產業集群”,被省委、省政府確定為“十大裝備製造園區”之一。2008年被中國社會科學院認定為“中國縣域產業集群競爭力100強”,被市政府納入滄港工業走廊。管帽標準

GB/T12772-1999排水用柔性接口鑄鐵管及管件GB/T8803-2001注射成型硬質聚氯乙烯(PVC-U)、氯化聚氯乙烯(PVC-C)、丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)和丙烯腈-苯乙烯-丙烯酸鹽三元共聚物(ASA)管件熱烘箱試驗方法

GB/T8802-2001熱塑性塑膠管材、管件維卡軟化溫度的測定

GB/T18251-2000聚烯烴管材、管件和混配料中顏料或炭黑分散的測定方法

GB/T18474-2001交聯聚乙烯(PE-X)管材與管件交聯度的試驗方法

GB/T18475-2001熱塑性塑膠壓力管材和管件用材料分級和命名總體使用(設計)係數

GB/T18742.3-2002冷熱水用聚丙烯管道系統第3部分:管件

GB/T18991-2003冷熱水系統用熱塑性塑膠管材和管件

GB/T18993.3-2003冷熱水用氯化聚氯乙烯(PVC-C)管道系統第3部分:管件

GB/T18998.3-2003工業用氯化聚氯乙烯(PVC-C)管道系統第3部分:管件

GB/T19228.3-2003不鏽鋼卡壓式管件用橡膠O形密封圈

GB/T19278-2003熱塑性塑膠管材、管件及閥門通用術語及其定義

GB/T19473.3-2004冷熱水用聚丁烯(PB)管道系統第3部分:管件

GB/T12459-2005鋼製對焊無縫管件

GB/T19712-2005塑膠管材和管件聚乙烯(PE)鞍形旁通抗衝擊試驗方法

GB15558.2-2005燃氣用埋地聚乙烯(PE)管道系統第2部分:管件

GB/T13663.2-2005給水用聚乙烯(PE)管道系統第2部分:管件

GB/T19806-2005塑膠管材和管件聚乙烯電熔組件的擠壓剝離試驗

GB/T19807-2005塑膠管材和管件聚乙烯管材和電熔管件組合試件的製備

GB/T19808-2005塑膠管材和管件公稱外徑大於或等於90mm的聚乙烯電熔組件的拉伸剝離試驗

GB/T19809-2005塑膠管材和管件聚乙烯(PE)管材/管材或管材/管件熱熔對接組件的製備

GB/T19810-2005聚乙烯(PE)管材和管件熱熔對接接頭拉伸強度和破壞形式的測定

GB/T13401-2005鋼板制對焊管件

GB/T19993-2005冷熱水用熱塑性塑膠管道系統管材管件組合系統熱循環試驗方法

GB/T5836.2-2006建築排水用硬聚氯乙烯(PVC-U)管件

GB/T15819-2006灌溉用聚乙烯(PE)管材由插入式管件引起環境應力開裂敏感性的試驗方法和技術要求

GB/T20201-2006灌溉用聚乙烯(PE)壓力管機械連線管件

GB/T20207.2-2006丙烯腈-丁二烯-苯乙烯(ABS)壓力管道系統第2部分:管件

GB/T20674.2-2006塑膠管材和管件聚乙烯系統熔接設備第2部分:電熔連線

GB/T20674.1-2006塑膠管材和管件聚乙烯系統熔接設備第1部分:熱熔對接

GB/T8801-2007硬聚氯乙烯(PVC-U)管件墜落試驗方法

GB/T21300-2007塑膠管材和管件不透光性的測定

GB/T21409-2008玻璃設備、管道和管件檢驗、安裝和使用的一般規則

GB/T21408-2008玻璃設備、管道和管件15mm~150mm口徑管道和管件的通用性和互換性

GB/T14383-2008鍛制承插焊和螺紋管件

GB/T13295-2008水及燃氣管道用球墨鑄鐵管、管件和附屬檔案

GB/T6567.3-2008技術製圖管路系統的圖形符號管件

GB/T22051-2008交聯聚乙烯(PE-X)管用滑緊卡套冷擴式管件

GB/T6567.5-2008技術製圖管路系統的圖形符號管路、管件和閥門等圖形符號的軸測圖畫法

GB/T11618.1-2008銅管接頭第1部分:釺焊式管件

GB/T12772-2008排水用柔性接口鑄鐵管、管件及附屬檔案

GB/T3420-2008灰口鑄鐵管件

GB/T11618.2-2008銅管接頭第2部分:卡壓式管件

GB/T23241-2009灌溉用塑膠管材和管件基本參數及技術條件

GB/T23682-2009製冷系統和熱泵軟管件、隔震管和膨脹接頭要求、設計與安裝

GB/T24452-2009建築物內排污、廢水(高、低溫)用氯化聚氯乙烯(PVC-C)管材和管件

GB/T17457-2009球墨鑄鐵管和管件水泥砂漿內襯

GB/T24596-2009球墨鑄鐵管和管件聚氨酯塗層

GB/T24672-2009噴灌用金屬薄壁管及管件

GB/T5135.19-2010自動噴水滅火系統第19部分:塑膠管道及管件

GB/T26002-2010燃氣輸送用不鏽鋼波紋軟管及管件

GB/T26120-2010低壓不鏽鋼螺紋管件

GB/T26081-2010污水用球墨鑄鐵管、管件和附屬檔案

GB26255.2-2010燃氣用聚乙烯管道系統的機械管件第2部分:公稱外徑大於63mm的管材用鋼塑轉換管件

GB26255.1-2010燃氣用聚乙烯管道系統的機械管件第1部分:公稱外徑不大於63mm的管材用鋼塑轉換管件

GB/T26500-2011氟塑膠襯裡鋼管、管件通用技術要求

GB/T19228.2-2011不鏽鋼卡壓式管件組件第2部分:連線用薄壁不鏽鋼管

GB/T19228.1-2011不鏽鋼卡壓式管件組件第1部分:卡壓式管件

GB/T27684-2011鈦及鈦合金無縫和焊接管件

GB/T27891-2011碳鋼卡壓式管件

行業標準

1)《鋼製對焊無縫管件》GB/T12459—20052)《鋼板制對焊管件》GB/T13401—2005

3)《電站鋼製對焊管件》DL/T695—1999

SH3408鋼製對焊無縫管件SH3409鋼板制對焊管件

SH3410鍛鋼製承插焊管件

HGJ514-87碳鋼、低合金鋼無縫對焊管件

美國管件

ASME/ANSIB16.9工廠製造的無縫鋼管制對焊管件ASME/ANSIB16.11承插焊和螺紋鍛造管件

ASME/ANSIB16.28鋼製對焊小半徑彎頭和回頭彎

ASMEB16.5管法蘭和法蘭配件

MSSSP-43鍛制不鏽鋼對焊管件

MSSSP-83承插焊和螺紋活接頭

MSSSP-97承插焊、螺紋和對焊端的整體加強式管座

ASMEB16.3-1998可鍛鑄鐵螺紋管

工程設計

通用標準

1GB13-86(97版)室外給水設計規範2GB14-87(97版)室外排水設計規範

3GB150-1998鋼製壓力容器

4GB50028-1993(2002年版)城鎮燃氣設計規範98修訂

5GB50030-1991氧氣站設計規範×

6GB50031-1991乙炔站設計規範×

7GB50041-1992鍋爐房設計規範×

8GB50049-1994小型火力發電站設計規範

9GB50156-2002汽車加油加氣站設計與施工規範

10GB50177-1993氫氧氣站設計規範×

11GB50195-1994發生爐煤氣站設計規範×

12GB50251-2003輸氣管道工程設計規範

13GB50253-2003輸油管道工程設計規範

14GB/T50265-1997泵站設計規範×

15GB50316-2000工業金屬管道設計規範

16GB50029-2003壓縮空氣站設計規範

17GB50074-2002石油庫設計規範GBJ74

18HG20695-1987化工管道設計規範HGJ8

19HG20519-1992化工工藝設計施工圖內容和深度統一規定

20HG20546-1992化工裝置設備布置設計規定*

21HG/T20549-1998化工裝置管道布置設計規定*

22HG/T20645-1998化工裝置管道機械設計規定*

23HG/T20646-1999化工裝置管道材料設計規定*

24HG20581-1998鋼製化工容器材料選用規定

25HG20582-1998鋼製化工容器強度計算規定

26SHJ9-89石油化工企業燃料氣系統和可燃性氣體排放系統設計規範

27SH3011-2000石油化工工藝裝置設備布置設計通則

28SH3012-2000石油化工管道布置設計通則

29SH/T3041-2002石油化工管道柔性設計規範

30SH3007-1999石油化工企業儲運系統罐區設計規範SHJ7

31SH3034-1999石油化工給水排水管道設計規範SHJ34

32SH3059-1994石油化工企業管道設計器材選用通則

33SY/T0015.1~.2-1998原油和天然氣輸送管道穿跨越工程設計規範

34SY/T0075-2002油罐區防火堤設計規範

34SYJ13-86原油長輸管道工藝及輸油站設計規範

35SYJ14-85原油長輸管道路線設計規範

36SY/T0325-2001鋼質管道穿越鐵路和公路推薦做法

37SY/T0518-2002油氣管道鋼製對焊管件設計規程

38SY/T10043-2002泄壓和減壓系統指南

39SY/T10044-2002煉油廠壓力泄放裝置的尺寸確定、選擇和安裝的推薦做法

40DL5000-1994火力發電廠設計技術規範

41DL/T5054-1996火力發電廠汽水管道設計技術規定

42SDGJ6-90火力發電廠汽水管道應力計算技術規定

43CJJ34-2002城市熱力網設計規範

其他類

噪聲控制、防靜電、隔熱、防腐、抗震、夾套類1GBJ44-82室外煤氣熱力工程設施抗震鑑定標準

2GBJ87-85工業企業噪聲控制設計規範*

3GB/T4272-1992設備和管道保溫技術通則

4GB7231-1987工業管路的基本識別色和識別符號

5GB/T8175-1987設備和管道保溫設計導則

6GB/T8923-1988塗裝前鋼材表面鏽蝕等級和除銹等級

7GB/T11790-1996設備和管道保冷技術通則

8GB12158-1990防止靜電事故通用導則

9GB12348-1990工業企業廠界噪聲標準

10GB12801-1991生產過程安全衛生要求總則

11GB/T15586-1995設備和管道保冷設計導則

12GB50264-1997工業設備及管道絕熱工程設計規範

13HG20503-1992化工建設項目噪聲控制設計規定*

14HG20560-1994化工工藝防靜電設計導則

15HG/T20675-1990化工企業靜電接地設計規程HGJ28

16HG/T20679-1990化工設備、管道外防腐設計規定HGJ34

17HG25043-1991管道塗色規定

18SH3022-1999石油化工企業設備與管道塗料防腐設計與施工規範SHJ22

19SHJ39-91石油化工企業非埋地管道抗震設計通則

20SHJ40-91石油化工企業蒸汽伴管及夾套管設計規範

21SHJ43-91石油化工企業設備與管道表面塗色和標誌

22SH3010-2000石油化工企業設備和管道隔熱設計規範

23SH3097-2000石油化工靜電接地設計規範

24SYJ7-84鋼製管道及儲罐防腐蝕工程設計規範

25SYJ8-84埋地鋼質管道石油瀝青防腐塗層技術標準

26SY0007-1999鋼製管道及儲罐