簡介

骨架,又名變壓器骨架,或變壓器線架,英文統稱為Bobbin,是變壓器的主體結構組成部分。變壓器在當今社會被廣泛的使用,對應的主體也必不可少,所以目前骨架有著無可取代的作用。

作用

骨架在變壓器中的作用主要有以下幾點:

1、為變壓器中的銅線提供纏繞的空間,

2、固定變壓器中的磁芯。

3、骨架中的線槽為變壓器生產繞線時提供過線的路徑。

4、骨架中的金屬針腳為變壓器之銅線纏繞的支柱;經過焊錫後與PCB板相連線,在變壓器工作時起到導電的作用。

5、骨架底部的擋板,可使變壓器與PCB板產生固定的作用;為焊錫時產生的錫堆與PCB板,和磁芯與PCB板,提供一定距離空間;隔離磁芯與錫堆,避免發生耐壓不良。

6、骨架中的凸點、凹點或倒角,可決定變壓器使用時放置方向或針腳順序。

分類

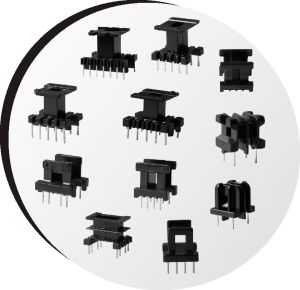

骨架一般按變壓器所使用的磁芯(或鐵芯)型號進行分類,有EI、EE、EF、EPC、ER、RM、PQ、UU等型號,而每個型號又可按磁芯(或鐵芯)大小進行區分,如EE5、EE8、EE13、EE19等大小不一的型號。骨架按形狀分為:立式和臥式兩種;按變壓器的工作頻率又分為高頻骨架和低頻骨架兩種,這裡所講的頻率,並不是指使用的次數,而是指變壓器在工作時周期性變化的次數,單位是赫茲(Hz),簡稱赫,也常用千赫(kHz)或兆赫(MHz)或GHz做單位;按骨架的針腳使用性質,又分為傳統式骨架(DIP)和帖片式骨架(SMD)兩種。

其他信息

正是由於骨架有這么多的特徵,其形狀可謂千變萬化。就同一款骨架來講,例如EE-19立式直插電木的骨架,具體到這么細的一個分類以後,其骨架至少也有十幾種。有的是擋牆高度不一樣,有的是繞線槽尺寸不同,即使是最重要最關鍵的尺寸PIN距和排距,也都不一樣。這樣,給骨架的供求雙方都造成了許多的困難。尺寸稍微相差一點點,現有的模具就不能使用。簡單一點的要配合新開模具的某一部分,複雜點的整套模具都得重開。極大的提高了變壓器的製作成本,在業界,因為找不到適合的模具,而導致變壓器廠沒辦法接單的情況屢屢出現。許多變壓器廠的朋友都有一個共識,在所有的變壓器的組成材料中,骨架是最不好找的。對於骨架廠的來講,自己開發了許多套模具,因為沒有訂單擺在架子上閒置,卻不知道有的變壓器廠因找不到這種產品的模具而放棄了到手的訂單。

作用

1為變壓器中的銅線提供纏繞的空間,

2固定變壓器中的磁芯。

3骨架中的線槽為變壓器生產繞線時提供過線的路徑。

4骨架中的金屬針腳為變壓器之銅線纏繞的支柱;經過焊錫後與PCB板相連線,在變壓器工作時起到導電的作用。

5骨架底部的擋牆,可使變壓器與PCB板產生固定的作用;為焊錫時產生的錫堆與PCB板,和磁芯與PCB板,提供一定距離空間;隔離磁芯與錫堆,避免發生耐壓不良。

6骨架中的凸點、凹點或倒角,可決定變壓器使用時放置方向或針腳順序。

生產工藝

產品設計以及模具設計製造

該過程一般按客戶(變壓器生產商)要求設計骨架的詳細結構,目前多為客戶設計骨架,由骨架生產商按設計好的骨架直接開模。但也有少數情況是客戶提供樣品或簡單的設計圖,由骨架生產商配合完成前期的設計工作。骨架在設計時,需注意以下細節問題,以減少在生產時經常會發生的一些不良。

①在骨架設計前期,設計人員需清楚了解骨架在客戶處的使用情況。包括客戶的變壓器成品要求,如外形尺寸等;變壓器生產工藝及各工藝的生產條件,如焊錫溫度、焊錫時間、烘烤溫度、繞線方式等;與該款骨架配合之磁芯型號、尺寸等。總之骨架在客戶端使用時的注意事項,務必了解清楚,才能更好的開展接下來的設計工作。

②在骨架結構設計時,應依據客戶提供的圖面或樣品,加上自己的設計經驗,儘量以3D進行模型設計,避免2D建圖和修改的缺陷,然後逐步進行修改,以至最終定案。如果是客戶設計不合理,應該主動提出與客戶技術人員共同重新確認骨架結構。骨架在設計時,需注意以下幾方面:

A原材料需符合客戶的製程和要求,一定要按材質的特性進行骨架設計。一般參照黃卡進行骨架壁厚的確認;同時參照黃卡顯示的溫度,與客戶製程的烘烤及焊錫溫度作對比,是否滿足客戶之工藝條件。如GE的N300X原料之RTIElec溫度為105度,客戶烘烤溫度為130度,顯然這款原料是不符合客戶工藝條件的。

B金屬針腳,能順利通過或平帖客戶端的PCB板,一般使用鐵(鋼)質針腳較多。針對客戶有特殊要求針腳有更好的導電性的情況時,需考慮用銅質等導電性較好的材料。

C目前RoHS、無鹵、SVHC等環保要求越來越急迫,選材的同時需滿足這些要求。

D需符合變壓器型號要求,外形尺寸需小於變壓器成品尺寸。

E芯孔需配合磁芯中柱尺寸,一般比磁芯的上限公差要大;固定磁芯的葉片一般比磁芯的內徑下限公差要小。這樣設計的目的在於,為方便後續的磨損修模。帖片類骨架為配合客戶的自動繞線作業中的鬆緊恰當要求(繞線過程中配合較松會使骨架脫落,緊了則操作員很難插入或拔出),芯孔與繞線治具的配合公差則應控制在0.05左右。

F過線槽為銅線的拐線路徑,同時為避免生產中出現破損、插針裂腳、夾砂等異常情況,所以過線槽的寬度需終合考慮:銅線的直徑、針孔邊緣壁厚、毛邊處理砂粒大小。一般情況下,過線槽適合做大,這樣可以避免夾砂,也方便客戶過銅線,但過線槽做大後,剩餘的針孔邊緣壁厚便會偏小,插針生產時容易出現裂腳。

G針孔不宜太深,針孔底部的壁厚需保證在0.5mm以上,避免插針時出現插裂或插穿孔的不良。

H需做R角過渡,除增加強度防止破損外,還可改善生產時的一些問題。特別是過線槽邊緣,可防止把銅線外層的絕緣漆包膜刮傷;芯孔邊緣可方便磁芯插入;繞線管四周可增加葉片的強度等。

I需設計插針防反向結構,以凸點效果最佳,這樣可以在跑道對應的方向增加凹槽與凸點對應,避免產品放反而導致的腳位錯。

J擋牆較高或葉片較大的骨架,需設計脫模斜度,方便生產時脫模。

K骨架有配套的蓋子(Cover)時,應該注意與蓋子的配合部位的尺寸。

L帖片式骨架繞線管中間的葉片,應該設計相應的掛鈎,防止繞線時銅線不到位的情況;葉片上還應該設計缺口,以便繞線針順利通過。

M進料口處最好設計凹陷的缺口,視骨架大小而定,一般凹陷的缺口深0.5-1.0mm。這樣可以避免因撥料時的殘留原料影響產品的外形尺寸。如果無法設計缺口,在增加磨進料口的治具,以符合尺寸要求。

N壁厚較厚的塑膠骨架,應在塑膠多的地方設計凹陷的缺口,儘量保證壁厚均勻,避免出現嚴重的縮水現象。

③模具設計和製造。A客戶只是試樣而開發的樣品,模具一般可設計一穴或兩穴,以打樣生產為目的即可,客戶特別要求小批量生產的,可對模具進行熱處理或選較好的鋼材。

B批量生產的產品,在設計時可將產品以整條直線排列,以便模具型腔、流道、排氣槽的加工。

C前模、後模及滑塊相互配合的部位,應該設計配合斜度,避免直接相碰而發生模具損壞。

D型腔較深部位(如底部凸點或擋牆),應該設計脫模斜度和排氣孔,以便成型時排氣順暢而減少少料的發生。

E模具鑲件規格儘量通用和易於更換清理,以便及時更換和維修。

④樣品檢測和承認階段。工程或業務在送樣時,須對產品進行嚴格測試和把關:

A產品尺寸,其中尤以客戶要求的重要部位、壁厚作為管控的重點。

B強度測試,一般骨架可達到3Kgf,對於結構比較單薄或產品較小時,強度相對較小。

C耐電壓測試,通過高壓測試(如3.5KV,2mA,60S的耐壓條件),可在設計階段避免因選材、壁厚不合理而引發的耐壓不良。

D焊錫測試,測試針腳上錫情況,以及經瞬間(1-3S)高溫後本體的變形、起泡情況。

E產品平整度,測試與PCB板接觸的底部凸點或平面,是否有翹曲變形的狀況,一般業界以0.1mmmax作為管控的標準,骨架越大,可對平整度尺寸進行放寬。目前帖片式骨架之針腳平帖度管控最為嚴格,因為針腳平帖度是直接與PCB平帖相聯繫的管控點。

F客戶有要求對重要部位作CPK管控時,需增加CPK確認。

G客戶承認產品後,應保留送樣產品及客戶簽回的承認書。

H資料檔案(產品規格圖、作業標準書、全檢指導書、包裝規範等)需發行至相關部門,以便後續量產時對產品品質的管控。

I骨架變更時,在圖面作好變更標識,增加版本變更的詳細記錄;同時對變更前產品作出隔離處理,避免改模前和改模後的產品混料。

骨架生產階段

①射出成型

該過程是將高溫狀態下的融熔電木原料、塑膠料通過射出成型機的壓力,噴射到骨架模具型腔中,經過一定的成型和冷卻時間,經由頂出系統使骨架脫離模具。該過程管控的重點為射出時的溫度、壓力,以及塑膠料中再生料的配比。射出溫度和壓力的變化,必定影響產品基本尺寸的變化、產品強度及特性的變化,以及毛邊的厚薄變化,毛邊厚薄狀況也會直接影響下一工序的運作。該過程可由pQC導入SPC對這一系列的變化進行監控,以便儘早發現變化之處,儘早作出相應的調整,從而更加保證產品的質量。對生產完畢的模具,需進行及時的清理和保養,以延長模具使用壽命,為企業帶來更多的效益。

另外,在環保要求日益嚴苛的今天,對原料(包括再生料、環保料、非環保料)的管控更為重要,如何避免非環保料對環保料的污染,將是後續加工企業考慮的重點。至少現在我們可以做到以下幾點,來減少環保異常風險:

A企業不購買或不生產非環保產品,當然這是最有效的。

B成型時的上料狀況詳細記錄,如上料的型號、批號、時間、數量等。

C嚴格管理再生料,盛裝再生料儘量做到型號、批號與原包裝袋一致。

D以原料的系列(如PA、PBT、PET等)或型號區分粉碎機和混料機,避免因機台內未清理乾淨而發生相互污染的現象。

E減少或不使用外購的未經環保檢測合格的脫模劑、潤滑油等。

F儘量使用本色原料生產,避免使用色母。佛山利達玩具廠的環保案例相信大家都很熟悉了。

②毛邊處理

該過程主要針對電木類骨架,為順利排出成型過程中所產生的氣體,我們需在模具上增加排氣槽,融熔的原料在高壓的作用下填滿了排氣槽,所以我們需要通過特定的製程,運用毛邊處理機對毛邊進行處理。在毛邊的管控中,我們需要測量產品的尺寸,以判定是否因毛邊厚而影響骨架的尺寸;另外一般以毛邊是否透光來判定是否能處理乾淨。

在毛邊處理過程中,我們應該根椐產品的結構特性,如過線槽大小,產品葉片強度,來選擇砂料的大小。否則會造成砂粒卡在過線槽阻礙銅線,或卡在針孔中影響下一插針的工序。插針後儘量不要再進行毛邊處理,否則會影響針腳的垂直度。

針對塑膠類的產品,只有通過手工處理。SMD類的電木產品,可先經過隧道式毛邊機處理過,再用人工處理掉粘附在端子上的毛邊。

③插針

插針,也叫植PIN,其過程主要是使捲軸式的線材,先後經過插針機的整線治具、打點治具、切斷刀模主要治具,同時產品由跑道,由送料桿將其送入底坐,底坐經由插針機裝置往上運動與切斷刀模配合,被切斷後的針腳此時將被插入產品對應的針孔中。該過程可以通過調整打點治具增加針腳的拉(推)力,調整切斷刀模滿足客戶針腳長度的需要。在整個過程中如果某一細節出現問題,將會產生一系列的品質問題,如針彎(未被整直,呈弧形)、針刮傷露銅、打點外露、拉(推)不足、腳長變化、少針、破損、裂痕或裂腳等,所以插針整個工序也是相當的重要。對於L型針的插針過程,需在底坐兩側增加翹平的治具,由氣缸帶動進行工作即可;對於U型針的插針過程,除按L型針工藝以外,還需在底座後段增加壓平治具進行壓平,確保成型後的U型針腳的平帖度。對於塑膠產品的插針,在產品設計時需在側面增加逃氣孔,和針孔底部連通。防止在插針焊錫後產生針下掉或完全掉腳的不良現象。

品質檢查

除在開發設計時對新產品進行品質驗證,生產階段對產品進行首件和巡迴檢查外,最終的全數檢驗也是加強品質的重要一環。電木類骨架屬於易碎產品,在生產時的每個環節都能產生破損異常,如毛邊處理時的碰撞、插針時的碰撞、產品中轉時的碰撞等。所以很有必要進行全數的檢查,這樣才能將不良品篩選出,確保送到客戶處的產品都為良品,提升公司的品質形象。在最終檢驗時,最好安排經驗豐富的老員工進行操作,針對每一款產品,單獨作成全檢指導書後懸掛於全檢現象,由全檢員按指導書要求進行挑選。挑選時儘量以較慢的速度,確保每顆產品的每個部分都能確認一遍。

以上的產品設計、模具設計製造、生產階段相互聯繫,每個工藝都會影響到整個骨架生產。產品設計直接影響到模具的設計製造,按產品結構無法設計製作模具等;當產品結構設計不合理時,模具製造好後在射出成型時會帶來間接的影響,如膠體過厚而產生縮水、結構單薄而易碎等設計不合理帶來的問題;插針時因針孔邊緣膠體較薄而產生裂腳不良。所以在整個骨架的設計和製造過程中,設計是非常重要的一環,好的設計會為後續生產帶來很多不必要的修模動作,以及較高的品質不良而引發的產品報廢。