螺桿壓縮機

正文

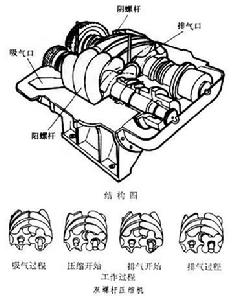

利用螺桿形轉子在氣缸內作迴轉運動來壓縮和輸送氣體的迴轉壓縮機。螺桿壓縮機廣泛套用於礦山、化工、動力、冶金、建築、機械和製冷等部門。排氣量為25~38000米3 /時。在大氣壓力下吸氣時,單級的排氣壓力可達0.5兆帕;兩級和三級的排氣壓力分別達1.2兆帕和3兆帕以上。單螺桿壓縮機都是注液冷卻的。工業生產中以雙軸(雙螺桿)的壓縮機最多,但單軸(單螺桿)的壓縮機也逐漸獲得套用。圖為雙螺桿壓縮機的結構和工作過程。兩個相互嚙合的螺桿(轉子)螺鏇面與氣缸內壁構成工作容積。工作容積的大小隨著轉子的轉動而變化,位置也不斷向前移動,從而完成吸氣、壓縮和排氣過程。主動陽螺桿和從動陰螺桿的齒數可以有不同的配合,如3對5、5對7,但最常用的是4對6的配合。轉子端面型線對螺桿壓縮機效率有很大影響。20世紀70年代初期,非對稱型線取代對稱圓弧型線後,壓縮機效率提高10%。新出現的X型線等又使絕熱效率提高5%左右。

螺桿壓縮機

螺桿壓縮機工作原理

一、雙螺桿空壓機的工作流程

空氣通過進氣過濾器將大氣中的灰塵或雜質濾除後,由進氣控制閥進入壓縮機主機,在壓縮過程中與噴入的冷卻潤滑油混合,經壓縮後的混合氣體從壓縮腔排入油氣分離罐,此時壓縮排出的含油氣體通過碰撞、攔截、重力作用,絕大部份的油介質被分離下來,然後進入油氣精分離器進行二次分離,得到含油量很少的壓縮空氣,當空氣被壓縮到規定的壓力值時,最小壓力閥開啟,排出壓縮空氣到冷卻器進行冷卻,最後送入使用系統。二、螺桿式空氣壓縮機的概述

螺鏇壓縮機是噴油單級雙螺桿壓縮機,採用高效帶輪(或軸器)傳動,帶動主機轉動進行空氣壓縮,通過噴油對主機壓縮腔進行冷卻和潤滑,壓縮腔排出的空氣和油混合氣體經過粗、精兩道分離,將壓縮空氣中的油分離出來,最後得到潔淨的壓縮空氣。雙螺桿空氣壓縮機具有優良的可靠性能,機組重量輕、震動小、噪聲低、操作方便、易損件少、運行效率高是其最大的優點。

三、螺鏇壓縮機主機工作原理

螺桿式空氣壓縮機的核心部件是壓縮機主機,是容積式壓縮機中的一種,空氣的壓縮是靠裝置於機殼內互相平行嚙合的陰陽轉子的齒槽之容積變化而達到。轉子副在與它精密配合的機殼內轉動使轉子齒槽之間的氣體不斷地產生周期性的容積變化而沿著轉子軸線,由吸入側推向排出側,完成吸入、壓縮、排氣三個工作過程。因此,雙螺桿轉子的型線技術決定著螺桿式空氣壓縮機產品定位的檔次。如何選擇經濟適用的

按氣缸中心線和相對位置可分為立式、臥式、角度式空壓機;按冷卻器方式可分為水冷式和風冷式空壓機;

按發動機的不同可分為電動機驅動方式和柴油機驅動方式空壓機;

按潤滑方式可分為無油式和機油潤滑式空壓機,後一種又分為飛濺式和強制式(即油泵和注油器供油潤滑式);

按寬代壓機基礎配置可分為固定式(有基礎式、無基礎式)和移動式空壓機;

按結構型式分有迴轉式、活塞式、膜式空壓機,常見的有活塞式和迴轉式中的螺桿式、滑片式。

選擇空壓機的基本準則是經濟性、可靠性與安全性:應考慮排氣壓力的高低和排氣量大小;要考慮用氣場合和條件;是要考慮壓縮空氣品質;要考慮壓縮機運行的安全性。

如何對空壓機進行選型和購置,不僅涉及到如何合理使用資金,而且與日後正常運轉的經濟性、可靠性有直接聯繫。本文就這方面的常識問題作一介紹:按氣缸中心線和相對位置可分為立式、臥式、角度式空壓機;按冷卻器方式可分為水冷式和風冷式空壓機;按發動機的不同可分為電動機驅動方式和柴油機驅動方式空壓機;按潤滑方式可分為無油式和機油潤滑式空壓機,後一種又分為飛濺式和強制式(即油泵和注油器供油潤滑式);按寬代壓機基礎配置可分為固定式(有基礎式、無基礎式)和移動式空壓機;按結構型式分有迴轉式、活塞式、膜式空壓機,常見的有活塞式和迴轉式中的螺桿式、滑片式。