物質性能

是以乙烯單體聚合而成的聚合物。聚乙烯乃1922年由英國ICI合成,1939年開始工業生產,在美國正式工業性生產,大戰中為重要的雷達用絕緣材料和軍需用品,戰後,日本三井石油化學、住友化學(1958年)開始正式生產,1975年14年廠年產140.7萬噸,僅次於美國。

聚乙烯

聚乙烯 1933年,英國卜內門化學工業公司發現乙烯在高壓下可聚合生成聚乙烯。此法於1939年工業化,通稱為高壓法。1953年聯邦德國K.齊格勒發現以TiCl-Al(CH)為催化劑,乙烯在較低壓力下也可聚合。此法由聯邦德國赫斯特公司於1955年投入工業化生產,通稱為低壓法聚乙烯。50年代初期,美國菲利浦石油公司發現以氧化鉻-矽鋁膠為催化劑,乙烯在中壓下可聚合生成高密度聚乙烯,並於1957年實現工業化生產。60年代,加拿大杜邦公司開始以乙烯和 α-烯烴用溶液法製成低密度聚乙烯。1977年,美國聯合碳化物公司和陶氏化學公司先後採用低壓法製成低密度聚乙烯,稱作線型低密度聚乙烯,其中以聯合碳化物公司的氣相法最為重要。線型低密度聚乙烯性能與低密度聚乙烯相似,而又兼有高密度聚乙烯的若干特性,加之生產中能量消耗低,因此發展極為迅速,成為最令人注目的新合成樹脂之一。

聚乙烯結構式

聚乙烯結構式 低壓法的核心技術在於催化劑。德國齊格勒發明的TiCl-Al(CH)體系為聚烯烴的第一代催化劑,催化效率較低,每克鈦約得數千克聚乙烯。1963年比利時索爾維公司首創以鎂化合物為載體的第二代催化劑,催化效率達每克鈦得數萬至數十萬克聚乙烯。採用第二代催化劑還可省去脫除催化劑殘渣的後處理工序。以後又發展了氣相法高效催化劑。1975年,義大利蒙特愛迪生集團公司研製成可省去造粒而直接生產球狀聚乙烯的催化劑,被稱作第三代催化劑,是高密度聚乙烯生產的又一變革。

聚乙烯是結晶熱塑性樹脂。它們的化學結構、分子量、聚合度和其他性能很大程度上均依賴於使用的聚合方法。聚合方法決定了支鏈的類型和支鏈度。結晶度取決件分子鏈的規整程度與其所經歷的熱歷史。

聚乙烯對於環境應力(化學與機械作用)是很敏感的,耐熱老化性差於聚合物的化學結構和加工條。聚乙烯可用一般熱塑性塑膠的成型方法(見塑膠加工)加工。用途十分廣泛,主要用來製造薄膜、包裝材料、容器、管道、單絲、電線電纜、日用品等,並可作為電視、雷達等的高頻絕緣材料。隨著石油化工的發展,聚乙烯生產得到迅速發展,產量約占塑膠總產量的1/4。1983年世界聚乙烯總生產能力為24.65Mt,在建裝置能力為3.16Mt。2011年最新統計結果,全球產能達到96Mt,聚乙烯生產的發展趨勢顯示,生產消費逐步向亞洲地區轉移,中國日漸成為最重要的消費市場。

聚乙烯

聚乙烯 在核物理,天體物理,反應堆運行中運用聚乙烯作為漫化劑來測量中子。對核物理的研究做出了自己的貢獻.

聚乙烯(PE)塑膠一種,我們常常提的方便袋就是聚乙烯(PE)。聚乙烯是結構最簡單的高分子,也是套用最廣泛的高分子材料。它是由重複的–CH2–單元連線而成的。聚乙烯是通過乙烯(CH2=CH2 )的發生加成聚合反應而成的。

聚乙烯的性能取決於它的聚合方式。在中等壓力(15-30大氣壓)有機化合物催化條件下進行Ziegler-Natta聚合而成的是高密度聚乙烯(HDPE)。這種條件下聚合的聚乙烯分子是線性的,且分子鏈很長,分子量高達幾十萬。如果是在高壓力(100-300MPa),高溫(190–210C),過氧化物催化條件下自由基聚合,生產出的則是低密度聚乙烯(LDPE),它是支鏈化合結構的。

化學分類

聚乙烯(POLYETHYLENE,PE)是由乙烯聚合而成之聚合物,產品發展至今已有60年左右歷史,全球聚乙烯產量居五大泛用樹脂之首。

聚乙烯依聚合方法、分子量高低、鏈結構之不同,分高密度聚乙烯、低密度聚乙烯及線性低密度聚乙烯。

低密度聚乙烯(LOW DENSITY POLYETHYLENE,LDPE)俗稱高壓聚乙烯,因密度較低,材質最軟,主要用在塑膠袋、農業用膜等。

高密度聚乙烯(HIGH DENSITY POLYETHYLENE,HDPE)俗稱低壓聚乙烯,與LDPE及LLDPE相較,有較高之耐溫、耐油性、耐蒸汽滲透性及抗環境應力開裂性,此外電絕緣性和抗衝擊性及耐寒性能很好,主要套用於吹塑、注塑等領域。

聚乙烯

聚乙烯 線型低密度聚乙烯(LINEAR LOW DENSITY POLYETHYLENE,LLDPE),則是乙烯與少量高級-烯烴在催化劑存在下聚合而成之共聚物。LLDPE外觀與LDPE相似,透明性較差些,惟表面光澤好,具有低溫韌性、高模量、抗彎曲和耐應力開裂性,低溫下抗衝擊強度較佳等優點。

LLDPE套用領域幾乎已滲透到所有LDPE市場。現階段LLDPE和HDPE處於生命周期的成長階段;LDPE則在1980代末逐漸進入發展成熟期,世界上已少有LDPE設備投產。聚乙烯可用擠出、注射、模塑、吹塑和熔紡等方法成型,廣泛套用於工業、農業、包裝及日常工業中,在中國套用相當廣泛,薄膜是其最大的用戶,約消耗低密度聚乙烯77%,高密度聚乙烯的18%,另外,注塑製品、電線電纜、中空製品等都在其消費結構中占有較大的比例,在塑膠工業中占有舉足輕重的地位。

鑑定

聚乙烯材料難以印刷(除非進行本體改性或表面改性),故大多是無色或淺色製品,當然又由於其具有良好的耐環境老化性能,運動場上的人造草皮大多由聚乙烯製造。最簡單的鑑別方法就是用煤氣火焰(例如打火機)點燃一小塊樣品,樣品會持續燃燒,有煙,且具有燒蠟燭的味道。用指甲在其上劃一下,有劃痕的為低密度聚乙烯(LDPE),否則則是高密度聚乙烯(HDPE)。

結構特點

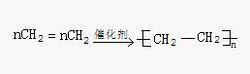

CH=CH+CH=CH+······→—CH—CH—CH—CH······

簡寫:nCH=CH→—[CH—CH]n—

聚合壓力大小:高壓、中壓、低壓;

聚合實施方法:淤漿法、溶液法 、氣相法;

產品密度大小:高密度、中密度、低密度、線性低密度、超低密度;

產品分子量:低分子量、普通分子量、超高分子量。

結構

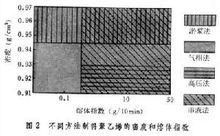

聚乙烯的分子是長鏈線型結構或支結構,為典型的結晶聚合物。在固體狀態下,結晶部分與無定型共存。結晶度視加工條件和原處理條件而異,一般情況下,密度高結晶度就越大。L.DP E結晶度通常為55 %-- 6 5%,HDPF結晶度為80%-90%。圖2-1示出PE結構示意圖。

從圖中可見,PE分子均有一定的支化度。而LDPE支化度高。在每1000個碳原子中含有15 ^-25個甲基側鏈以及少量的和丁基側鏈,由於側鏈或支鏈降低了分子的規整度,所以,會含大量支鏈的PE結晶度、密度和剛性均低。HDPE的支化低,每1000個碳原子的主鏈上只有5-7個乙基側鏈,故而結晶高,密度、剛性和硬度等性能均較好。度上依賴於聚合物的分子量、支化度和結晶度,如斷裂伸長率主要取決於PE密度高和結晶度大,其力學性能就好,但延展性就差,所以,了解聚合物結構會對其結構改性和其他改性有很大幫助·一般來說H DPE拉伸強度為20一25MPa,而LDPE拉伸強度僅為10-2f5MPa。這一數值距離工程材料的拉伸強度(100 -200MPa)

還相差很大的距離。

特點

聚乙烯為典型的熱塑性塑膠,是無臭、無味、無毒的可燃性白色粉末。成型加工的PE樹脂均是經擠出造粒的蠟狀顆粒料,外觀呈乳白色。其分子量在1萬一loa萬範圍內。分子量超過10萬的則為超高分子量聚乙烯f UHMWPE3。分子量越高,其物理力學性能越好,越接近工程材料的要求水平。但分子量越高,其加工的難度也隨之增大。聚乙烯熔點為100-130C·其耐低溫性能優良。在-60℃下仍可保持良好的力學性能,但使用溫度在80~110℃。

聚乙烯化學穩定性較好,室溫下可耐稀硝酸、稀硫酸和任何濃度的鹽酸、氫氟酸、磷酸、甲酸、醋酸、氨水、胺類、過氧化氫、氫氧化鈉、氫氧化鉀等溶液。但不耐強氧化的腐蝕,如發煙硫酸·濃硝酸、鉻酸與硫酸的混合液。在室溫下上述溶劑會對聚乙烯產生緩慢的侵蝕作用,而在90-100℃下,濃硫酸和濃硝酸會快速地侵蝕聚乙烯,使其破壞或分解。

聚乙烯在大氣、陽光和氧的作用下,會發生老化,變色、龜裂、變脆或粉化,喪失其力學性能。在成型加工溫度下,也會因氧化作用,使其熔體戮度下降,發生變色、出現條紋,故而在成型加工和使用過程或選材時應予以注意。正因為聚乙烯擁有如上特質,容易加工成型,因此聚乙烯的再生回收具有非常深遠的價值。

性質

1.聚乙烯有優異的化學穩定性,室溫下耐鹽酸、氫氟酸、磷酸、甲酸、胺類、氫氧化鈉、氫氧化鉀等各種化學物質腐蝕,但硝酸和硫酸對聚乙烯有較強的破壞作用;

2.聚乙烯容易光氧化、熱氧化、臭氧分解,在紫外線作用下容易發生降解,炭黑對聚乙烯有優異的光禁止作用。受輻射後可發生交聯、斷鏈、形成不飽和基團等反映。

由乙烯均聚以及與少量α-烯烴共聚製得的乳白色、半透明的熱塑性塑膠。密度0.86~0.96g/cm ,按密度區分有低密度聚乙烯(也包括線性低密度聚乙烯)、超低密度聚乙烯等。無味、無毒。耐化學藥品,常溫下不溶於溶劑。耐低溫,最低使用溫度-70~-100℃。電絕緣性好,吸水率低。物理機械性能因密度而異。工業上低密度聚乙烯主要採用高壓(110~200MPa)、高溫(150~300℃)自由基聚合。其他則用低壓配位聚合,有時同一套裝置可生產密度0.87~0.96g/cm 的聚乙烯產品,稱全密度聚乙烯工藝技術。聚乙烯可加工製成薄膜、電線電纜護套、管材、各種中空製品、注塑製品、纖維等。廣泛用於農業、包裝、電子電氣、機械、汽車、日用雜品等方面。

性能套用

聚乙烯

聚乙烯 聚乙烯為白色蠟狀半透明材料,柔而韌,比水輕,無毒,具有優越的介電性能。易燃燒且離火後繼續燃燒。透水率低,對有機蒸汽透過率則較大。聚乙烯的透明度隨結晶度增加而下降在一定結晶度下,透明度隨分子量增大而提高。高密度聚乙烯熔點範圍為132-135℃,低密度聚乙烯熔點較低(112℃)且範圍寬。

常溫下不溶於任何已知溶劑中,70℃以上可少量溶解於甲苯、乙酸戊酯、三氯乙烯等溶劑中。

化學性能

聚乙烯有優異的化學穩定性,室溫下耐鹽酸、氫氟酸、磷酸、甲酸、胺類、氫氧化鈉、氫氧化鉀等各種化學物質腐蝕作用,但硝酸和硫酸對聚乙烯有較強的破壞作用。

產品用途

高壓聚乙烯:一半以上用於薄膜製品,其次是管材、注射成型製品、電線包裹層等

中低、壓聚乙烯:以注射成型製品及中空製品為主。

超高壓聚乙烯:由於超高分子聚乙烯優異的綜合性能,可作為工程塑膠使用。

熔點 140℃

熔化焓292.88J/g

印刷方面

適用於抗水、油及化學物品等性能較高的產品標籤,瀚源印刷常將此材料套用於化妝品、洗髮水、洗滌和其他在使用過程中有耐潮、耐擠壓要求的日用化學品標籤。優異的柔軟性,尤其適用於塑膠袋。也可用於因環保要求而不能使用PVC標籤材料的情況。

加工方面

聚乙烯可用吹塑、擠出、注射成型等方法加工,廣泛套用於製造薄膜、中空製品、纖維和日用雜品等。

套用薄膜

低密度聚乙烯廣泛用作各種食品、衣物、醫藥、化肥、工業品的包裝材料以及農用薄膜。也可用擠出法加工成複合薄膜用於包裝重物。

1975年以來,高密度聚乙烯薄膜也得到發展,它的強度高、耐低溫、防潮,並有良好的印刷性和可加工性。

此外,還可以在紙、鋁箔或其他塑膠薄膜上擠出塗布聚乙烯塗層,製成高分子複合材料。

中空製品

高密度聚乙烯強度較高,適宜作中空製品。如牛奶瓶、去污劑瓶;

管板材

擠出法可生產聚乙烯管材,高密度聚乙烯管強度較高,適於地下鋪設;擠出的板材可進行二次加工;也可用發泡擠出和發泡注射法將高密度聚乙烯製成低泡沫塑膠,作台板和建築材料;防護套(例如纜索護套)。

纖維

中國稱為乙綸,一般採用低壓聚乙烯作原料,紡製成合成纖維。乙綸主要用於生產漁網和繩索,或紡成短纖維後用作絮片,也可用於工業耐酸鹼織物。

研製出超高強度聚乙烯纖維(強度可達3~4GPa),可用作防彈背心,汽車和海上作業用的複合材料。

雜品

用注射成型法生產的雜品包括日用雜品、人造花卉、周轉箱、小型容器、腳踏車和拖拉機的零件等;電冰櫃容器、存儲容器、家用廚具、密封蓋等;製造結構件時要用高密度聚乙烯。

樹脂系列

LDPE樹脂

性質:無味、無臭、無毒、表面無光澤、乳白色蠟狀顆粒,密度約0.920g/cm3,熔點130℃~145℃。不溶於水,微溶於烴類、甲苯等。能耐大多數酸鹼的侵蝕,吸水性小,在低溫時仍能保持柔軟性,電絕緣性高。

生產工藝:主要有高壓管式法和釜式法兩種。為降低反應溫度和壓力,管式法工藝普遍採用低溫高活性引劑引發聚合體系,以高純度乙烯為主要原料,以丙烯/丙烷等為密度調整劑,使用高活性引發劑在約200℃~330℃、150-300MPa條件下進行聚合反應。反應器中引發聚合的熔融聚合物,必須要經過高壓、中壓和低壓冷卻、分離,高壓循環氣體經過冷卻、分離後送入超高壓(300MPa)壓縮機入口,中壓循環氣體經過冷卻、分離後送入高壓(30MPa)壓縮機入口,而低壓循環氣體經過冷卻、分離後送入低壓(0.5MPa)壓縮機循環利用,而熔融聚乙烯經過高壓、低壓分離後送入造粒機,進行水中切粒,在造粒時,企業可以根據不同套用領域,加入適宜的添加劑,顆粒經包裝出廠。

用途:可以採用注塑、擠塑、吹塑等加工方法。主要用作農膜、工業用包裝膜、藥品與食品包裝薄膜、機械零件、日用品、建築材料、電線、電纜絕緣、塗層和合成紙等。

LLDPE樹脂

性質:由於LLDPE和LDPE的分子結構明顯不同,性能也有所不同。與LDPE相比,LLDPE具有優異的耐環境應力開裂性能和電絕緣性,較高的耐熱性能,抗沖和耐穿刺性能等。生產工藝:LLDPE樹脂主要利用全密度聚乙烯裝置生產,代表性的生產工藝為Innovene工藝和UCC的Unipol工藝。

用途:通過注塑、擠出、吹塑等成型方法,生產薄膜、日用品、管材、電線電纜等。

HDPE樹脂

性質:本色、圓柱狀或扁圓狀顆粒,顆粒光潔,粒子的尺寸在任意方向上應為2mm~5mm,無機械雜質,具熱塑性。粉料為本白色粉末,合格品允許有微黃色。常溫下不溶於一般溶劑,但在脂肪烴、芳香烴和鹵代烴中長時間接觸時能溶脹,在70℃以上時稍溶於甲苯、醋酸中。在空氣中加熱和受日光影響發生氧化作用。能耐大多數酸鹼的侵蝕。吸水性小,在低溫時仍能保持柔軟性,電絕緣性高。

生產工藝:採用氣相法和淤漿法二種生產工藝。其中,淤漿法環管生產工藝以菲利浦斯公司、Basell公司和北歐的北星環管工藝技術為代表。釜式淤漿法則以日本三井公司CX工藝為代表。

用途:採用注塑、吹塑、擠塑、滾塑等成型方法,生產薄膜製品、日用品及工業用的各種大小中空容器、管材、包裝用的壓延帶和結紮帶,繩纜、魚網和編織用纖維、電線電纜等。

【-CH2-CH2-】n 簡稱PE,是乙烯經聚合製得的一種熱塑性樹脂。在工業上,也包括乙烯與少量α-烯烴的共聚物。聚乙烯無臭,無毒,手感似蠟,具有優良的耐低溫性能(最低使用溫度可達-70~-100℃),化學穩定性好,能耐大多數酸鹼的侵蝕(不耐具有氧化性質的酸),常溫下不溶於一般溶劑,吸水性小,電絕緣性能優良;但聚乙烯對於環境應力(化學與機械作用)是很敏感的,耐熱老化性差。聚乙烯的性質因品種而異,主要取決於分子結構和密度。採用不同的生產方法可得不同密度(0.91~0.96g/cm3)的產物。聚乙烯可用一般熱塑性塑膠的成型方法(見塑膠加工)加工。

性能

一般特性

聚乙烯

聚乙烯 聚乙烯樹脂為無毒、無味的白色粉末或顆粒,外觀呈乳白色,有似蠟的手感,吸水率低,小於0.01%。聚乙烯膜透明,並隨結晶度的提高而降低。聚乙烯膜的透水率低但透氣性較大,不適於保鮮包裝而適於防潮包裝。易燃、氧指數為17.4,燃燒時低煙,有少量熔融落滴,火焰上黃下藍,有石蠟氣味。聚乙烯的耐水性較好。製品表面無極性,難以粘合和印刷,經表面處理有所改善。支鏈多其耐光降解和耐氧化能力差。

力學特性

聚乙烯的力學性能一般,拉伸強度較低,抗蠕變性不好,耐衝擊性好。衝擊強度LDPE>LLDPE>HDPE,其他力學性能LDPE

熱學特性

聚乙烯的耐熱性不高,隨相對分子質量和結晶度的提高有所改善。耐低溫性能好,脆性溫度一般可達-50℃以下;並隨相對分子質量的增大,最低可達-140℃。聚乙烯的線膨脹係數大,最高可達(20~24)×10-5/K。熱導率較高。

電學特性

因聚乙烯無極性,所以具有介電損耗低、介電強度大的電性能優異,即可以做調頻絕緣材料、耐電暈性塑膠,又可以做高壓絕緣材料。

環境特性

聚乙烯屬於烷烴惰性聚合物,具有良好的化學穩定性。在常溫下耐酸、鹼、鹽類水溶液的腐蝕,但不耐強氧化劑如發煙硫酸、濃硝酸和鉻酸等。聚乙烯在60℃以下不溶於一般溶劑,但與脂肪烴、芳香烴、鹵代烴等長期接觸會溶脹或龜裂。溫度超過60℃後,可少量溶於甲苯、乙酸戊酯、三氯乙烯、松節油、礦物油及石蠟中;溫度高於100℃,可溶於四氫化萘。

由於聚乙烯分子中含有少量雙鍵和醚鍵,其耐候性不好,日曬、雨淋都會引起老化,需要加入抗氧劑和光穩定劑改善。

加工特性

因LDPE、HDPE的流動性好,加工溫度低,粘度大小適中,分解溫度低,在惰性氣體中高溫度300℃不分解,所以是一種加工性能很好的塑膠。但LLDPE的粘度稍高,需要增加電機功率20%~30%;易發生熔體破裂,需增加口模間隙和加入加工助劑;加工溫度稍高,可達200~215℃。聚乙烯的吸水率低,加工前不需要乾燥處理。

聚乙烯熔體屬於非牛頓流體,粘度隨溫度的變化波動較小,而剪下速率的增加下降快,並呈線性關係,其中以LLDPE的下降最慢。

聚乙烯製品在冷卻過程中容易結晶,因此,在加工過程中應注意模溫。以控制製品的結晶度,使之具有不同的性能。聚乙烯的成型收縮率大,在設計模具時一定要考慮。

生產方法

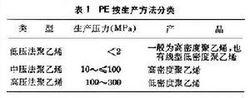

聚乙烯按聚合壓力可以分為高壓法、中壓法、低壓法;按介質來分可以分為淤漿法、溶液法、氣相法。

高壓法用來生產低密度聚乙烯,這種方法開發得早,用此法生產的聚乙烯至今約占聚乙烯總產量的2/3,但隨著生產技術和催化劑的發展,其增長速度已大大落後於低壓法。低壓法就其實施方法來說,有淤漿法、溶液法和氣相法。淤漿法主要用於生產高密度聚乙烯,而溶液法和氣相法不僅可以生產高密度聚乙烯,還可通過加共聚單體,生產中、低密度聚乙烯,也稱為線型低密度聚乙烯。各種低壓法工藝發展很快。中壓法僅菲利浦公司至今仍在採用,生產的主要是高密度聚乙烯。

高壓法

用氧或過氧化物等作引發劑,使乙烯聚合為低密度聚乙烯的方法。乙烯經二級壓縮後進入反應器,在壓力100~300MPa、溫度200~300℃及引發劑作用下聚合為聚乙烯,反應物經減壓分離,使未反應的乙烯回收後循環使用,熔融狀的聚乙烯在加入塑膠助劑後擠出造粒。

所用聚合反應器有管式反應器(管長可達 2000m)和釜式反應器兩種。管式法流程的單程轉化率20%~34%,單線年生產能力100kt。釜式法流程的單程轉化率20%~25%,單線年生產能力180kt。

低壓法

分淤漿法、溶液法和氣相法三種,除溶液法外,聚合壓力都在2MPa以下。一般步驟有催化劑的配製、乙烯聚合、聚合物的分離和造粒等。

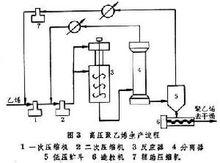

①淤漿法 生成的聚乙烯不溶於溶劑而呈淤漿狀。淤漿法聚合條件溫和,易於操作,常用烷基鋁作活化劑,氫氣作分子量調節劑,多採用釜式反應器。由聚合釜出來的聚合物淤漿經閃蒸釜、氣液分離器到粉料乾燥機,然後去造粒(圖4)。生產過程中還包括溶劑回收、溶劑精製等步驟。採用不同的聚合釜串聯或並聯的組合方式,可以得到不同分子量分布的產品。

聚乙烯

聚乙烯 ②溶液法 聚合在溶劑中進行,但乙烯和聚乙烯均溶於溶劑中,反應體系為均相溶液。反應溫度(≥140℃)、壓力(4~5MPa)較高。特點是聚合時間短,生產強度大,可兼產高、中、低三種密度的聚乙烯,能較好地控制產品的性質;但溶液法所得聚合物分子量較低,分子量分布窄,固體物含量較低。

③氣相法 乙烯在氣態下聚合, 一般採用流化床反應器。催化劑有鉻系和鈦系兩種,由貯罐定量加入到床層內,用高速乙烯循環以維持床層流態化,並排除聚合反應熱。生成的聚乙烯從反應器底部出料(圖5)。反應器的壓力約2MPa,溫度85~100℃。氣相法是生產線型低密度聚乙烯最主要的方法,氣相法省去了溶劑回收和聚合物乾燥等工序,且比溶液法節省投資15%和操作成本10%。為傳統高壓法投資的30%,操作費的1/6。因而得到了迅速發展。但氣相法在產品質量及品種上有待進一步改進。

中壓法

用負載於矽膠上的鉻系催化劑,在環管反應器中,使乙烯在中壓下聚合,生產高密度聚乙烯。

加工和套用 可用吹塑、擠出、注射成型等方法加工,廣泛套用於製造薄膜、中空製品、纖維和日用雜品等。在實際生產中,為了提高聚乙烯對紫外線和氧化作用的穩定性,改善加工及使用性能,需加入少量塑膠助劑。常用的紫外線吸收劑為鄰羥基二苯甲酮或其烷氧基衍生物等,炭黑是優良的紫外線禁止劑。此外,還加入抗氧劑、潤滑劑、著色劑等,使聚乙烯的套用範圍更加擴大。

生產工藝

世界上擁有聚乙烯技術的公司很多,擁有LDPE技術的有7家,LLDPE和全密度技術的企業有10家,HDPE技術的企業有12家。從技術發展情況來看,高壓法生產的LDPE是PE樹脂生產中技術最成熟的方法,釜式法和管式法工藝技術均已成熟,這兩種生產工藝技術同時並存。國外各公司普遍採用低溫高活性催化劑引發聚合體系,可降低反應溫度和壓力。

高壓法生產LDPE將向大型化、管式化方向發展。而低壓法生產HDPE和LLDPE,主要採用鈦系和絡系催化劑,歐洲和日本大多採用鈦系催化劑,而美國大多採用絡系催化劑。

世界上主要套用的聚乙烯生產技術共用11種,我國的PE生產工藝有8種。

(1)高壓管式和釜式反應工藝

(2)三井化學低壓淤液法CX工藝

(3)BP氣相法Innovene生產工藝

(4)雪佛龍-菲利蒲斯公司雙環管反應器LPE工藝

(5)北歐化工北星(Bastar)雙峰工藝

(6)低壓氣相法Unipol工藝

(7)巴賽爾聚烯烴公司Hostalen工藝

(8)Sclartech溶液法生產工藝

催化劑技術:催化劑是PE工工藝關鍵部分,也是其技術開發的焦點。特別是1991年茂金屬催化劑在美國實現了工業化,使得PE生產技術進入了新的發展階段。

工業現狀

世界各大PE生產企業大都已涉足茂金屬PE(mPE)生產領域,如陶氏化學、伊士曼、旭化成、阿托菲納、雪佛龍-菲利浦斯等公司。

日本旭化成化學購買陶氏化學的茂金屬催化劑專利Insite,採用淤漿法生產工藝生產茂金屬高密度聚乙烯(mHDPE),牌號為Creolex。由於性能優越,mPE1995年進入商業化發展以來,全球mPE樹脂的消費量每年翻一番。預計到2010年,全球mPE產能將達到1700萬噸,其中:mLLDPE為700萬噸、mHDPE為600萬噸。

E催化劑已經發展到第三代,日本三井化學和陶氏化學合作開發出新一代茂金屬(Post-metallocene)催化劑。與傳統茂金屬和Z-N型催化劑不同,該催化劑可使極性單體如甲基丙烯酸甲酯、醋酸乙烯酯等與烯烴共聚,從而可用於開發具有粘結性、耐油性及氣體阻隔性能的全新聚烯烴樹脂。

我國非常重視PE生產技術,PE生產技術創新一直被列入國家技術創新計畫項目。針對國內PE生產以氣相法工藝為主,產品牌號切換困難、過渡料多的問國內PE生產企業紛紛開展了以現有聚乙烯生產技術改造為依託,氣相法聚乙烯冷凝、超冷凝工藝和淤漿法聚乙烯外循環工藝的開發工作,並取得實效。

我國Uuipol工藝的大部分生產裝置已經採用國產冷凝技術進行了改擴建,產量已經超出裝置原設計能力120%~200%。

薄膜 廣泛用作各種食品、衣物、醫藥、化肥、工業品的包裝材料以及農用薄膜(見彩圖)。也可用擠出法加工成複合薄膜用於包裝重物。1975年以來,高密度聚乙烯薄膜也得到發展,它的強度高、耐低溫、防潮,並有良好的印刷性和可加工性。線型低密度聚乙烯的最大用途也是製成薄膜,其強度、韌性均優於低密度聚乙烯,耐刺穿性和剛性也較好,透明性雖較差,仍稍優於高密度聚乙烯。

中空製品 高密度聚乙烯強度較高,適宜作中空製品。可用吹塑法製成瓶、桶、罐、槽等容器,或用澆鑄法製成槽車罐和貯罐等大型容器。

管板材 擠出法可生產聚乙烯管材,高密度聚乙烯管強度較高,適於地下鋪設。擠出的板材可進行二次加工。也可用發泡擠出和發泡注射法將高密度聚乙烯製成低泡沫塑膠,作台板和建築材料(見建築用高分子材料)。

雜品 用注射成型法生產的雜品包括日用雜品、也可用於工業耐酸鹼織物。已研製出超高強度聚乙烯纖維(強度可達3~4GPa),可用作防彈背心,汽車和海上作業用的複合材料。人造花卉、周轉箱(見彩圖)、小型容器、腳踏車和拖拉機的零件等。製造結構件時要用高密度聚乙烯。

聚乙烯改性

聚乙烯的改性品種主要有氯化聚乙烯、氯磺化聚乙烯、交聯聚乙烯和共混改性品種。

氯化聚乙烯 以氯部分取代聚乙烯中的氫原子而得到的無規氯化物。氯化是在光或過氧化物的引發下進行的,工業上主要採用水相懸浮法來生產。由於原料聚乙烯的分子量及其分布、支化度及氯化後的氯化度、氯原子分布和殘存結晶度的不同,可得到從橡膠狀到硬質塑膠狀的氯化聚乙烯。主要用途是作聚氯乙烯的改性劑,以改善聚氯乙烯抗衝擊性能。氯化聚乙烯本身還可作為電絕緣材料和地面材料。

氯磺化聚乙烯 當聚乙烯與含有二氧化硫的氯作用時,分子中的部分氫原子被氯和少量的磺醯氯(-SO2Cl)基團取代,就得到氯磺化聚乙烯。主要的工業製法為懸浮法。氯磺化聚乙烯耐臭氧、耐化學腐蝕、耐油、耐熱、耐光、耐磨和抗拉強度較好,是一種綜合性能良好的彈性體,可用以製作接觸食品的設備部件。

交聯聚乙烯 採用輻射法(X射線、電子射線或紫外線照射等)或化學法(過氧化物或有機矽交聯)使線型聚乙烯成為網狀或體型的交聯聚乙烯。其中有機矽交聯法工藝簡單,操作費用低,且成型與交聯可分步進行,宜採用吹塑和注射成型。交聯聚乙烯的耐熱性、耐環境應力開裂性及機械性能均比聚乙烯有較大提高,適於作大型管材、電纜電線以及滾塑製品等。

聚乙烯的共混改性 將線型低密度聚乙烯和低密度聚乙烯摻混後,就可用於加工薄膜及其他製品,產品性能比低密度聚乙烯好。聚乙烯和乙丙橡膠共混可製得用途廣泛的熱塑性彈性體。

茂金屬聚乙烯

茂金屬聚乙烯是一種新穎熱塑性塑膠,是90年代聚烯烴工業最重要的技術進展,是繼LLDPE生產技術後的一項重要革新。由於它是使用茂金屬(MAO) 為聚合催化劑生產出來的聚乙烯,因此,在性能上與傳統的Ziegler-Natta催化劑聚合而成的PE有顯著的不同。茂金屬催化劑用於合成茂金屬聚乙烯獨特的優良性能和套用,引起了市場的普遍關注,許多世界著名大型石化公司投入巨大人力、物力競相開發和研究,成為聚烯烴工業乃至整個塑膠工業的熱門話題。

早期,茂金屬催化劑用於乙烯聚合只能得到分子量為2~3萬的蠟狀物,而且催化活性不高,沒有實用意義,因而沒有引起重視和推廣。直到1980年,德國漢堡大學Kaminsky教授發現用二茂基氯鋯(CP2ZrCl2)和甲基鋁氧烷(MAO)組合的共催化劑在甲苯溶液中進行乙烯聚合,催化劑活性能高達106g-PE/g-Zr,反應速度與酶反應速度相當。MAO是二甲基鋁和水在聚合體系以外條件下合成的高齊聚度甲基鋁氧烷。Kaminsky教授的發現給茂金屬催化劑研究注入了活力,吸引了眾多公司參與開發和研究,並取得了相當大的進展。1991年美國埃克森(Exxon)公司首次實現了茂金屬催化劑用於聚烯烴工業化生產,生產出第一批茂金屬聚乙烯(mPE),其商品名是“Exact”。

茂金屬聚烯烴中以mPE的發展最快和較成熟,主要品種為線型低密度聚乙烯(LLDPE)和甚低密度聚乙烯(VLDPE)。mPE有兩個系列,一類是以包裝領域為主要目標的薄膜用品級,另一類是以辛烯-1為共聚單體的塑性體,稱為POP(Polyolefine Plastmer)。mPE薄膜品級具有較低的熔點和明顯的熔區,並且在韌性、透明度、熱粘性、熱封溫度、低氣味方面等明顯優於傳統聚乙烯,可用於生產重包裝袋、金屬垃圾箱內襯、食品包裝、拉伸薄膜等。

茂金屬線型低密度聚乙烯消費量占線型低密度聚乙烯總消費量的15%左右,預計到2010年這一比例將達到22%。據統計,世界上茂金屬聚乙烯年產量約為1500多萬噸,其中用於食品包裝領域的產品約占總消費量的36%,非食品包裝約占47%,其他方面(醫藥、汽車和建築等)約占17%。

聚乙烯在合成樹脂中產量最大、發展最快、品種開發最活躍,能否實現聚乙烯的高性能化,很大程度上取決於催化劑的性能。茂金屬催化劑具有優異的催化共聚能力,它能使大多數共聚體與乙烯共聚,並且能夠使極性單體催化聚合,而使用傳統催化劑很難實現;在環烯聚合方面,傳統催化劑只能開環聚合,而用茂金屬催化劑能雙鍵加成聚合。

因為許多已開發國家紛紛採用茂金屬線型低密度聚乙烯替代常規的線型低密度聚乙烯,今後茂金屬線型低密度聚乙烯的年均消費增長率將高於線型低密度聚乙烯,達到15%。未來已開發國家線型低密度聚乙烯產量增長的近一半將來自於茂金屬線型低密度聚乙烯,預計美國市場茂金屬線型低密度聚乙烯需求量將增長至2009年的134萬噸。

執行標準

GB-T1037---1988 塑膠薄膜和片材透水蒸汽性試驗方法杯式法

GB-T1040---1992 塑膠拉伸性能試驗方法

GB-T1842---1980 聚乙烯環境應力開裂試驗方法

GB-T2918---1998 塑膠試樣狀態調節和試驗的標準環境

GB/T5470---1985 塑膠衝擊脆化溫度試驗方法

GB-T6672---1986 塑膠薄膜和薄片厚度的確定機械測量法

GB-T6673---1986 塑膠薄膜與片材長度和寬度的規定

GB-T9352---1988 熱塑性塑膠壓塑試樣的製備

GB-T13663-2000 給水用聚乙烯(PE)管材

GB-T13663.2-2005 給水用聚乙烯(PE)管道系統 第2部分 管件

相關資料

改性超高分子量聚乙烯管材優異性能:

1、高抗衝擊性

超高分子量聚乙烯的抗衝擊性和吸收衝擊能居塑膠之首,無論是外力強衝擊,還是內部壓力波動都難以使其開裂。其衝擊力強度為尼龍66的10倍,聚氯乙烯的20倍,聚乙烯的4倍。特別是在低溫環境,其衝擊強度反而達到更高值。超高分子量聚乙烯的這種柔韌性為輸送系統提供了安全可靠的保障。

2、高耐磨性

在諸多管道材料中,超高分子量聚乙烯的摩擦係數最小,加之超高的分子鏈特別長,使得改性超高分子量聚乙烯管材的耐磨性在輸送各種漿體時比鋼管、不鏽鋼管高4-7倍,比聚氯乙烯管和聚乙烯管高10倍左右,大幅度提高了管道的使用壽命。

3、抗腐蝕性

基於超高分子量聚乙烯是一種飽和分子團結構,故其化學穩定性極高,在一定溫度和濃度範圍內能耐各種高腐蝕性介質(酸、鹼、鹽)及有機溶劑的侵蝕。

4、不結垢

超高分子量聚乙烯的自潤滑性和不粘附性,摩擦係數最小。特殊工藝生產的管道內壁抗腐蝕、抗磨損、不結垢,因此流動阻力很小,可長期保持流速和流量不減。其內徑設計可比鋼管減小15.4%。

5、耐候性和抗老化性一方面,因為超高管道分子鏈中不飽和基因很少,分子量大;另一面,加為添加了優質改良劑,使得超高管道使用壽命大大超過了普通聚乙烯管道。使用60年左右,超高管道仍可保持70%以上的機械性能。

6、適溫性寬

可長期在-269℃到80℃的溫度下工作。

7、阻燃性

特殊行業用天防火環境,加入阻燃劑改性,特殊加工工藝製造,克服超高分子量聚乙烯本身可燃性,具有阻燃性能。

8、重量輕、安裝方便

本產品柔韌性好,能適應各種地質情況,可直接彎曲鋪設;採用法蘭連線,無需襯墊片,連線快捷、簡便。

現狀走向

我國聚乙烯行業通過近幾年不斷發展,截至2011年裝置年產能達到1082萬噸。在十二五期間仍有撫順石化、武漢乙烯、四川煉化、大慶石化等裝置投產,到十二五末期,聚乙烯產能將達到1667萬噸。從2011年的數據來看,聚乙烯國產量在1015.2萬噸,表觀需求量在1727.27萬噸,從中可看出國內聚乙烯仍存在700多萬噸的缺口不得不依託進口。因此,進口產品憑藉其相對較高的性能和成本優勢占據了我國聚乙烯市場的重要比例。但是隨著國內產能的擴大和十二五期間烯烴原料的多元化,我國聚乙烯的自給率將大幅提高,對外依存度將逐漸降低。

需求方面,作為聚乙烯主要消費領域的塑膠薄膜,由於其多套用於終端消費及運輸環節,其需求的增長與國內整體經濟形勢的發展關係較大,基本維持著略高於國內GDP的增長,其增長勢頭穩定,存在需求剛性。從軟包裝薄膜產量統計來看,自2006年起平均以13%的速率遞增,也印證了塑膠薄膜的穩速增長。聚乙烯的另一個重要的消費領域是塑膠管材,它的產量也隨著我國城鎮化步伐加快、市政管道建設項目增加的實施不斷增加。未來幾年,城鎮供排水、燃氣管道,以及城市地下電力、通訊護套管道等市政用塑膠管道仍將成為近幾年的發展重點。

行業問題

聚乙烯行業在穩步的發展過程中,其行業本身存在的問題也不容小覷。我國是“少油缺氣富煤”的國家,但是石腦油制烯烴是我國烯烴產品傳統的主要生產方法,這勢必造成我國聚乙烯存在原料和成本壓力,並且在油價高企的情況下,裂解裝置開工將受限制。其次,我國石化企業的研發能力有限,產品多集中在通用料級別,而在高端專用料方面表現不足,這方面不得不依靠進口。再者,當前石化企業多採用定價或者是先掛牌延期結算的銷售策略,對於延期結算的模式由於成本未鎖定,使得貿易商無法發揮自己的靈活性,不得不跟著石化的指導價格確定售價。另外,產能和產業分布也不均,主要分布在華北、華東和華南三大區,當然這和我國的區域經濟發展有關,也和便利的交通運輸相關聯,但不協調發展致使三大區市場過於飽和,也不符合國家大力促進中西部地區發展的戰略。

與此同時,下游塑膠製品廠也面臨著諸多的問題,如行業中小企業眾多,總體裝備水平偏低、生產工藝落後、產品結構不合理、科技投入不足、創新能力不強、產品集約化程度低、行業區域發展不平衡、市場無序競爭、抵禦風險能力偏弱等。除上述企業自身存在的問題外,中小企業發展同時面臨融資難、人工成本上升、原材料價格過快上漲等較為突出的問題。生產經營難度加大,中小企業發展的外部環境尚需改善。

十二五規劃中提出烯烴原料多元化,制定了煤制烯烴和頁岩氣的發展規劃。雖然這對改變我國的能源結構有重大作用,但是仔細分析來看仍無法改變石腦油制烯烴的傳統地位。

我國再生聚乙烯行業起源於20世紀80年代,經過二十年的發展,在2009年的時候,整個行業逐步進入穩定發展時期,但隨著市場經濟的動盪,盈利水平下滑,行業發展面臨著很大的困境,受到多方面的制約:

1、原材料的制約。我國國產廢料回收率仍處於低位,而且回收都以走家串戶的方式,貨源質量與供應量均不穩定。而作為塑膠製品消費大國,我國對進口聚乙烯廢塑膠的依存度依舊保持在30%以上,所以行業依舊面臨著原材料供應的制約,急需回收體系的正規化。

2、技術的制約。聚乙烯廢塑膠分揀費用占處理加工費用的三分之一,絕大部分從業人員為農村富餘勞動力,專業水平有待提高。同時由於技術制約,再生聚乙烯顆粒質量難以保證,初級、低級產品仍占很大比重,套用領域受限,尤其是高端產品的空間占有量狹小。

3、集群化差。由於產業集中度不高,導致污水處理等相關設備體系不健全,政策監管難發力,行業呈現無序化發展。

4、政策的制約。我國再生塑膠行業缺乏鼓勵行業發展的完善的稅收管理和輔助政策。雖然作為循環經濟的的重要產業,但事實上再生聚乙烯產業在某種程度上處於政策失靈和市場失靈的中間地帶,得不到支持。反而成了環保嚴厲打擊對象,某些政策和實際生產其實有漸行漸遠的趨勢。

5、認知理念差。社會對塑膠再生的環保理念認知度不高,媒體輿論對再生聚乙烯行業發展存在偏見,行業發展模糊。如今年的連雲港“洋垃圾”事件,澄海玩具事件,媒體對此都採取了一刀切。

多元化

煤制烯烴是指以煤為原料合成甲醇後再通過甲醇制烯烴的技術。烯烴的巨大需求量、煤炭的價格優勢和石油資源的緊缺,使煤制烯烴項目極具市場競爭力,是實現我國煤代油能源戰略,保證國家能源安全的重要途徑之一。據了解,未來幾年有將近20套煤制烯烴項目計畫投建,但是煤化工是資源密集、技術密集、資金密集的大型產業,裝置必須建在原料產地且對水資源用量極大,技術方面仍不成熟。同時十二五期間國家節能減排目標較2010年下降17%,而煤制烯烴從開採煤炭到生產對環境污染都相當嚴重,且國家準入門檻也逐步提高,能源稅改革也表現了石化行業產業升級和轉型的迫切性。綜合來看,煤制烯烴能否對聚乙烯行業發展帶來衝擊和替代,均需要進一步考量觀察。

2012年3月,國土資源部在“頁岩氣十二五規劃”中公布我國頁岩氣可采資源量為25萬億立方米,雖然較之前EIA公布的數據略有減少,但我國的頁岩氣儲量仍居世界第一位。我國頁岩氣資源豐富,技術基礎和商業化條件較好,一旦政策到位,我國在借鑑美國頁岩氣開發的經驗之後,結合本國資源和各方麵條件,發展有中國特色的頁岩氣產業,有望成為新的產業增長點。

由於頁岩氣滲透率非常低,採收率在10%-20%,因而開發技術要求較高。國土資源部要求一是紮實做好資源評價工作,摸清我國頁岩氣資源家底;二是加大科研攻關力度,形成適合我國地質條件的頁岩氣勘探開發技術,並實現頁岩氣重大裝備自主生產製造;三是制定頁岩氣產業政策,明確行業準入門檻和標準,形成有序競爭的頁岩氣發展格局;四是加大政策支持力度,推進頁岩氣產業快速發展。在規劃中要明確部門分工,形成工作合力,使規劃目標、任務落到實處。

結構變化

生活水平的提高使得人們對包裝材料的功能和多樣化要求提高,比如保鮮膜、阻氣阻光膜、選擇性滲透膜、抗菌膜和印刷膜等,未來PE對於薄膜行業的套用領域將更加細化。

雖然我國耕地面積多年來呈減少趨勢,但是18億畝的紅線不可逾越。隨著農業科技的發展,中高端農膜需求量逐漸增大,高性能、薄型化、多功能農膜需求增長較快。但農膜生產企業規模小、地域分布分散,高檔生產企業較少。後期農膜市場的規範化迫在眉睫,未來農膜生產將向著集中化的方向發展,高端農膜的生產套用開發也將對PE技術革新提出新的要求。

管材主要用於基礎設施建設。從PE管材企業現狀來看,業內企業普遍存在產品雷同、新產品開發緩慢、原料主要依賴進口的問題。企業需進一步加大研發力度,細分市場,並拓展套用領域,唯有如此才能在產品套用方面達到更高的層次,從而獲取更多收益。雖然整體管材行業存在著一些問題,但是我國十二五計畫對於加速農村改造、農村城鎮化、廉租房、經濟適用房的建設等要求還是會在一定程度上提升市場對於管材原料的需求,後期管材料的市場前景依然明朗。

電纜行業的發展與我國工業經濟發展,特別是信息產業發展密切相關。隨著電網建設的加快,特別是特高壓工程的投入建設,對電線電纜料的需求將增加;其次,我國消費電子和微電子產業仍將快速發展;再次,我國3G產業在興起,且寬頻網路建設將加速,電纜行業發展前途光明。