基本信息

混凝土泵車是是在汽車底盤上配裝攪拌錐簡及其鏇轉傳動系統等構成,其輸送作業方式有兩種:1) 長距離(一般超過15km)輸送時,裝八乾混料,待到達使用地點前10~15分鐘時,啟動攪拌錐筒鏇轉(轉速為8~12r/min),並由車上配備的水箱向錐筒內定量加水,將乾混合料攪拌成混凝土,直至施工地點再反轉將料卸出,2) 在10km以內輸進時,則只作為運輸機械使用,即將攪拌站拌好的混凝土裝八鐵簡,在運輸過程中使錐筒低速鏇轉(2~4r/min),防止混凝土產生分層離析現象,直到施工地點後再反轉錐筒將料卸出。

這種機械雖然可以攪拌混凝土,但目攪拌時間相對較長,考慮其使用經濟性,不宜充作攪拌機使用。

用途

混凝土輸送泵車也稱臂架式混凝土泵車,是將混凝土泵和液壓摺疊式臂架都安裝在汽車或拖掛車底盤上,並沿臂架鋪設輸送管道,最終通過末端軟管輸出混凝土的輸送機械。由於臂架具有變幅、摺疊和迴轉功能,施工人員可以在臂架所能及的範圍內布料。

混凝土輸送泵車可以一次同時完成現場混凝土的輸送和布料作業,具有泵送性能好、布料範圍大、機動靈活和轉移方便等特點,特別適用於混凝土澆築需求量大、超大體積及超厚基礎混凝土的一次澆築和質量要求高的工程。在國家重點建設項目的混凝土施工中都採用了混凝土輸送泵車泵送技術,其使用範圍已經遍及水利、捷運、橋樑、大型基礎、高層建築等工程中。近年來混凝土泵車已經成為泵送混凝土施工機械的首選機型。

分類

混凝土泵車按泵送機構型式,基本上分為兩大類,一類是擠壓式,其壓力和排量較小,另一類是活塞式,其壓力和排量較大。

擠壓式混凝土泵車

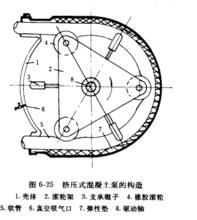

擠壓式混凝土泵的工作原理是利用滾輪滾動時擠壓橡膠管,使橡膠管具有吸人和輸出混凝土能力,從而達到輸送目的。圖6—25為擠壓式混凝土泵的構造圖。驅動軸8帶動滾輪架2和三個滾輪4鏇轉,不斷地擠壓橡膠軟管5。真空吸氣口6與真空泵連線。工作時,真空泵不斷抽氣,造成泵體I內形成負壓。支承輥子3的作用是扶持協助擠壓後的軟管迅速復原,以提高混凝土的吸人性能。若將此泵置於汽車底盤上,並設定臂架式布料桿、底架、支腿、料斗、水洗機構等,即構成一台擠壓式混凝土泵車。其結構如圖6—26所示。一般混凝土輸出壓力為1.8MPa,排出量達50m /h,臂架最大高度為16m。

圖6-25

圖6-25 圖6-26

圖6-26活塞式混凝土泵車

活塞式混凝土泵是利用油缸驅動混凝土輸送缸的活塞往復運動,藉以吸人或壓送混凝土而實現混凝土的輸送。除此以外,其餘均與擠壓式混凝土泵車的相同。由於活塞式混凝土泵車的使用性能遠比擠壓式混凝土泵車的優良,因此獲得了廣泛的套用。但是活塞式混凝土泵車的結構複雜,成本較高。

主要結構

混凝土泵

圖1

圖1圖1所示為混凝土布料泵車的結構,它主要由專用汽車底盤、混凝土泵、攪拌器、隔篩、布料裝置、混凝土分配閥和支腿等組成。

混凝土分配閥

混凝土分配閥是混凝土泵車的關鍵部分,它應滿足平穩的泵送、快速切換;有效的密封,防止混凝土溢出;抽吸阻力小等功能要求。

常用的混凝土分配閥有閘板閥、管閥及轉閥三種。

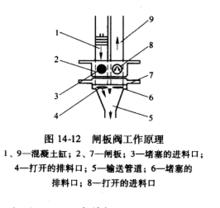

閘板閥工作原理如圖2所示。在料斗出料口和泵的出料口分別有一塊閘板,兩閘板的位置由具有液壓連鎖的兩液壓油缸控制。圖中混凝土缸1處於排料狀態,閘板2處於左位,缸1的進料口3被堵住,而此時缸9的進料口8打開吸料。閘板7處於右位,缸1的排料口打開送料,缸9的排料口關閉。缸1排料完畢時,通過電液控制使兩液壓油缸同時動作,閘板2移到右位,閘板7移到左位,缸1開始吸料,缸9開始排料,從而完成一個工作循環。

圖2

圖2在瞬間分離部位由泵送壓力和抽吸壓力密封。當滑閥的磨損逐漸加劇時,這個壓力也起到自動調整閥板的作用。閘板閥適用於各種配方的混凝土。

管閥既是混凝土分配閥,又是混凝土輸送管道的組成部分。其形式主要有S形分配閥和裙閥等。

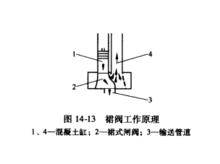

裙閥如圖3所示,它安裝在料斗內。由於其結構外形像華麗的裙子,故而得名。正是由於這種外形,使得這種閘閥在來回擺動時,依次與混凝土缸1和混凝土缸4接合而壓送混凝土。能達到瞬間平衡,而且在整個磨損範圍內部能自動調整位置。由於混凝土在裙閥擺動時受到擠壓,則反作用到裙閥上將合成一軸向擠壓力,從而實現了可靠的密封。這種閘閥除了用於泵送混凝土外,還能輸送其他稀質流體。

圖3

圖3混凝土布料桿

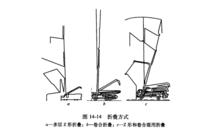

混凝土布料桿是在一定範圍內輸送混凝土料的可迴轉、伸縮、摺疊的臂架和輸送管道。常用的布料桿有3節、4節或5節的(見圖1),可液壓摺疊,一般做成箱形臂架結構。根據摺疊方式的不同,一般可分為卷合摺疊和Z形摺疊或兩種摺疊方式的混合式,見圖14。卷合摺疊式中,每一節桿從外向內卷合。與此相反,在z形摺疊中,每根桿像英制比例尺一樣折合或相互重疊折合,這樣可使它伸展的空間限制在5m高度之內,以滿足隧道施工或樓房內施工的要求。Z形摺疊的伸展時間約需5min,卷合摺疊約需8min。

布料桿可作為單獨的結構件安裝在壓穩的框架上單獨與混凝土泵配合工作,但一般情況下是安裝在2橋至6橋的汽車底盤上。布料桿伸出作業時,牽引車的重量起到附加壓重的作用,從而提高了工作穩定性。目安裝在汽車混凝土泵車上最大的布料桿可伸到60m以上高度、50m以上幅度。

圖4

圖4使用注意事項

1. 在開機以前

(1)檢查發動機機油,冷卻水、離合器液、液壓油、清洗水是否足夠。混凝土泵的操縱桿都應放在中位。遵守汽車駕駛操作規程。·

(2)混凝土泵車到達施工現場後,應停放在水平的密實地面上。不準停放在坡地上,防止自動滑行事故的發生。

(3)泵車的前、後支腿下部應墊以厚木板,使每條支腿均勻受力和降低對地的壓強。停穩後,使泵車的兩前輪著地,以減輕前支腿油缸的負荷,同時增加了泵車的穩定性。

(4)垂直泵送混凝土時,泵車出口至垂直上升管之間須鋪以10m長以上的水平直管。

(5)泵車布料桿一般採用三節摺疊式臂架。在運輸狀態時,把三節臂架曲折收縮回來。在工地短距離移動時,必須把第三節臂架收縮回來,第一、第二節臂架移向泵車後方並降到水平位置,鎖住布料桿的迴轉支承裝置,容許泵車以低於10km/h的速度慢速移動,以確保泵車移動時的穩定性。當然,最好是把臂架全部收縮回來再移動。

(6)確認混凝土符合泵送要求。一般要求混凝土的坍落度為5~23cm。採用Φ100mm輸送管時,骨料最大粒徑不得超過25mm;採用Φ125mm輸送管時,骨料最大粒徑不得超過40mm。·

(7)風速在10m/s(5級風)以上時,禁止使用布料桿。

2. 開機以後

(1)在泵送混凝土前,先泵水60~90kg,再泵送砂漿0.5m 。砂漿配合比是根據泵送的管長來確定,當管長小於150m時,水泥與砂之比為1:2,管長超過150m時,水泥與砂之比為1:1,真砂漿接近泵完時即可泵送混凝土。

(2)當混凝土泵的活塞行程可調時,泵送坍落度較大(9cm以上)採用長行程,反之採用短行程。

(3)泵送混凝土坍落度的波動不得太大,其變化範圍控制在15%以內。

(4)泵送混凝土一旦開始,應連續進行。遇到混凝土暫時供應不上時,!可減慢泵送速度來保持其連續性。泵送暫時中斷時,將受料斗里的混凝土每隔4~5min攪拌葉片轉3~4轉,開動混凝土泵正-反行程3~4次,以防止混凝土離析,初凝和堵塞。這時受料斗中的混凝土料面應保持一定高度,否則將造成吸空和外噴。當泵送中斷時間超過30min,必須把殘留在管道中的混凝土清理乾淨。

(5)在正常泵送過程中,有時出現油壓表指示壓力上升過高和輸送管路振動現象,這往往是輸送管道堵塞的徵兆,可先採用上述正-反行程來排除,也可用木錘敲打錐形管、彎管等容易產生堵塞的部位來排除。如這些辦法都不能排除堵塞,應及時拆開輸送管,清除堵在管內的混凝土。

(6)在連續泵送混凝土時,應每隔2小時更換一次水洗槽堅的髒水,並檢查一下混凝土泵活塞的行程有無變化。如行程有變化即進行調整。 ·

混凝土輸送泵車

混凝土輸送泵車(7)在連續泵送過程中,受料斗中的混凝土料面應始終保持在攪拌軸的上面(約為受料斗高度的),防止混凝土泵吸空。

(8)如遇混凝土坍落度過低,不準在受料斗加水攪拌。應在攪拌車加水泥砂漿(其水灰比與所泵混凝土相同),經攪拌均勻後卸入泵車的受料斗。 ·

(9)不許把泵車布料桿當作起重機吊臂使用,以及在布料桿上吊掛任何重物。 ·

(10)泵送接近結束時,要調小混凝土缸的行程,減慢泵送速度,以減小殘留在混凝土缸內的混凝土量。

3. 停機以後

(1)每次泵送混凝土工作結束後,;需要立即把殘留在混凝土缸和管道中的混凝土清理和沖洗乾淨。

(2)當採用空氣清洗時,必須嚴格按操作規程進行。操作人員必須離開到管端5m遠的地方,切勿靠近,以免氣流噴出傷人。

(3)在冬季,應把泵車上所有的水放盡,以免凍裂機件.

(4)在進行班後保養作業時,如緊固鬆動的零件,對傳動零部件進行注油潤滑,添加液壓油等,·應先確認發動機停止運轉,加壓油箱的壓力確已釋放,才可進行。