分類

水泥按用途及性能分為:

(1)通用水泥: 一般土木建築工程通常採用的水泥。通用水泥主要是指:GB175—2007規定的六大類水泥,即矽酸鹽水泥、普通矽酸鹽水泥、礦渣矽酸鹽水泥、火山灰質矽酸鹽水泥、粉煤灰矽酸鹽水泥和複合矽酸鹽水泥。

(2)專用水泥:專門用途的水泥。如:G級油井水泥,道路矽酸鹽水泥。

(3)特性水泥:某種性能比較突出的水泥。如:快硬矽酸鹽水泥、低熱礦渣矽酸鹽水泥、膨脹硫鋁酸鹽水泥、磷鋁酸鹽水泥和磷酸鹽水泥。

水泥按其主要水硬性物質名稱分為:

水泥原態

水泥原態(1)矽酸鹽水泥,即國外通稱的波特蘭水泥;

(2)鋁酸鹽水泥;

(3)硫鋁酸鹽水泥;

(4)鐵鋁酸鹽水泥;

(5)氟鋁酸鹽水泥;

(6)磷酸鹽水泥

(7) 以火山灰或潛在水硬性材料及其他活性材料為主要組分的水泥。

水泥按主要技術特性分為:

(1) 快硬性(水硬性):分為快硬和特快硬兩類;

(2)水化熱:分為中熱和低熱兩類;

(3) 抗硫酸鹽性:分中抗硫酸鹽腐蝕和高抗硫酸鹽腐蝕兩類;

(4) 膨脹性:分為膨脹和自應力兩類;

(5) 耐高溫性:鋁酸鹽水泥的耐高溫性以水泥中氧化鋁含量分級。

水泥命名的原則:

水泥的命名按不同類別分別以水泥的主要水硬性礦物、混合材料、用途和主要特性進行,並力求簡明準確,名稱過長時,允許有簡稱。

通用水泥以水泥的主要水硬性礦物名稱冠以混合材料名稱或其他適當名稱命名。

專用水泥以其專門用途命名,並可冠以不同型號。

特性水泥以水泥的主要水硬性礦物名稱冠以水泥的主要特性命名,並可冠以不同型號或混合材料名稱。

以火山灰性或潛在水硬性材料以及其他活性材料為主要組分的水泥是以主要組成成分的名稱冠以活性材料的名稱進行命名,也可再冠以特性名稱,如石膏礦渣水泥、石灰火山灰水泥等。

水泥類型的定義

(1) 水泥:加水拌和成塑性漿體,能膠結砂、石等材料既能在空氣中硬化又能在水中硬化的粉末狀水硬性膠凝材料。

(2) 矽酸鹽水泥:由矽酸鹽水泥熟料、0%~5%石灰石或粒化高爐礦渣、適量石膏磨細製成的水硬性膠凝材料,稱為矽酸鹽水泥,分P.I和P.II,即國外通稱的波特蘭水泥。

(3) 普通矽酸鹽水泥:由矽酸鹽水泥熟料、6%~20%混合材料,適量石膏磨細製成的水硬性膠凝材料,稱為普通矽酸鹽水泥(簡稱普通水泥),代號:P.O。

(4) 礦渣矽酸鹽水泥:由矽酸鹽水泥熟料、20%~70%粒化高爐礦渣和適量石膏磨細製成的水硬性膠凝材料,稱為 礦渣矽酸鹽水泥,代號:P.S。

(5) 火山灰質矽酸鹽水泥:由矽酸鹽水泥熟料、20%~40%火山灰質混合材料和適量石膏磨細製成的水硬性膠凝材料。稱為火山灰質矽酸鹽水泥,代號:P.P。

(6) 粉煤灰矽酸鹽水泥:由矽酸鹽水泥熟料、20%~40%粉煤灰和適量石膏磨細製成的水硬性膠凝材料,稱為粉煤灰矽酸鹽水泥,代號:P.F。

(7) 複合矽酸鹽水泥:由矽酸鹽水泥熟料、20%~50%兩種或兩種以上規定的混合材料和適量石膏磨細製成的水硬性膠凝材料,稱為複合矽酸鹽水泥(簡稱複合水泥),代號P.C。

(8)中熱矽酸鹽水泥:以適當成分的矽酸鹽水泥熟料、加入適量石膏磨細製成的具有中等水化熱的水硬性膠凝材料。

(9) 低熱礦渣矽酸鹽水泥:以適當成分的矽酸鹽水泥熟料、加入適量石膏磨細製成的具有低水化熱的水硬性膠凝材料。

(10)快硬矽酸鹽水泥:由矽酸鹽水泥熟料加入適量石膏,磨細製成早強度高的以3天抗壓強度表示標號的水泥。

(11)抗硫酸鹽矽酸鹽水泥:由矽酸鹽水泥熟料,加入適量石膏磨細製成的抗硫酸鹽腐蝕性能良好的水泥。

(12) 白色矽酸鹽水泥:由氧化鐵含量少的矽酸鹽水泥熟料加入適量石膏,磨細製成的白色水泥。

(13) 道路矽酸鹽水泥:由道路矽酸鹽水泥熟料,0%~10%活性混合材料和適量石膏磨細製成的水硬性膠凝材料,稱為道路矽酸鹽水泥,(簡稱道路水泥)。

(14) 砌築水泥:由活性混合材料,加入適量矽酸鹽水泥熟料和石膏,磨細製成主要用於砌築砂漿的低標號水泥。

(15)油井水泥:由適當礦物組成的矽酸鹽水泥熟料、適量石膏和混合材料等磨細製成的適用於一定井溫條件下油、氣井固井工程用的水泥。

(16) 石膏礦渣水泥:以粒化高爐礦渣為主要組分材料,加入適量石膏、矽酸鹽水泥熟料或石灰磨細製成的水泥。

生產工藝

矽酸鹽類水泥的生產工藝在水泥生產中具有代表性,是以石灰石和粘土為主要原料,經破碎、配料、磨細製成生料,然後餵入水泥窯中煅燒成熟料,再將熟料加適量石膏(有時還摻加混合材料或外加劑)磨細而成。

水泥生產隨生料製備方法不同,可分為乾法(包括半乾法)與濕法(包括半濕法)兩種。

①乾法生產。將原料同時烘乾並粉磨,或先烘乾經粉磨成生料粉後餵入乾法窯內煅燒成熟料的方法。但也有將生料粉加入適量水製成生料球,送入立波爾窯內煅燒成熟料的方法,稱之為半乾法,仍屬乾法生產之一種。

新型乾法水泥

新型乾法水泥生產線指採用窯外分解新工藝生產的水泥。其生產以懸浮預熱器和窯外分解技術為核心,採用新型原料、燃料均化和節能粉磨技術及裝備,全線採用計算機集散控制,實現水泥生產過程自動化和高效、優質、低耗、環保。

新型乾法水泥生產技術是20世紀50年代發展起來,日本德國等已開發國家,以懸浮預熱和預分解為核心的新型乾法水泥熟料生產設備率占95%,中國第一套懸浮預熱和預分解窯1976年投產。該技術優點:傳熱迅速,熱效率高,單位容積較濕法水泥產量大,熱耗低。

②濕法生產。將原料加水粉磨成生料漿後,餵入濕法窯煅燒成熟料的方法。也有將濕法製備的生料漿脫水後,製成生料塊入窯煅燒成熟料的方法,稱為半濕法,仍屬濕法生產之一種。

乾法生產的主要優點是熱耗低(如帶有預熱器的乾法窯熟料熱耗為3140~3768焦/千克),缺點是生料成分不易均勻,車間揚塵大,電耗較高。濕法生產具有操作簡單,生料成分容易控制,產品質量好,料漿輸送方便,車間揚塵少等優點,缺點是熱耗高(熟料熱耗通常為5234~6490焦/千克)。

水泥的生產,一般可分生料製備、熟料煅燒和水泥製成等三個工序,整個生產過程可概括為“ 兩磨一燒”。

生料粉磨

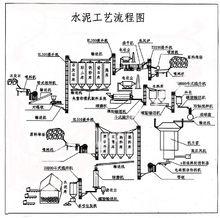

水泥工藝流程

水泥工藝流程分乾法和濕法兩種。乾法一般採用閉路作業系統,即原料經磨機磨細後,進入選粉機分選,粗粉回流入磨再行粉磨的操作,並且多數採用物料在磨機內同時烘乾並粉磨的工藝,所用設備有管磨、中卸磨及輥式磨等。濕法通常採用管磨、棒球磨等一次通過磨機不再回流的開路系統,但也有採用帶分級機或弧形篩的閉路系統的。

熟料煅燒

煅燒熟料的設備主要有立窯和迴轉窯兩類,立窯適用於生產規模較小的工廠,大、中型廠宜採用迴轉窯。

①立窯:

混凝土

混凝土窯筒體立置不轉動的稱為立窯。分普通立窯和機械化立窯。普通立窯是人工加料和人工卸料或機械加料,人工卸料;機械立窯是機械加料和機械卸料。機械立窯是連續操作的,它的產、質量及勞動生產率都比普通立窯高。國外大多數立窯已被迴轉窯所取代,但在當前中國水泥工業中,立窯仍占有重要地位。根據建材技術政策要求,小型水泥廠套用機械化立窯,逐步取代普通立窯。

②迴轉窯:

窯筒體臥置(略帶斜度,約為3%),並能作迴轉運動的稱為迴轉窯。分煅燒生料粉的乾法窯和煅燒料漿(含水量通常為35%左右)的濕法窯。

a.乾法窯

乾法窯又可分為中空式窯、餘熱鍋爐窯、懸浮預熱器窯和懸浮分解爐窯。70年代前後,發展了一種可大幅度提高迴轉窯產量的煅燒工藝──窯外分解技術。其特點是採用了預分解窯,它以懸浮預熱器窯為基礎,在預熱器與窯之間增設了分解爐。在分解爐中加入占總燃料用量50~60%的燃料,使燃料燃燒過程與生料的預熱和碳酸鹽分解過程,從窯內傳熱效率較低的地帶移到分解爐中進行,生料在懸浮狀態或沸騰狀態下與熱氣流進行熱交換,從而提高傳熱效率,使生料在入窯前的碳酸鈣分解率達80%以上,達到減輕窯的熱負荷,延長窯襯使用壽命和窯的運轉周期,在保持窯的發熱能力的情況下,大幅度提高產量的目的。

b.濕法窯

用於濕法生產中的水泥窯稱濕法窯,濕法生產是將生料製成含水為32%~40%的料漿。由於製備成具有流動性的泥漿,所以各原料之間混合好,生料成分均勻,使燒成的熟料質量高,這是濕法生產的主要優點。

濕法窯可分為濕法長窯和帶料漿蒸發機的濕法短窯,長窯使用廣泛,短窯已很少採用。為了降低濕法長窯熱耗,窯內裝設有各種型式的熱交換器,如鏈條、料漿過濾預熱器、金屬或陶瓷熱交換器。

水泥粉磨

水泥熟料的細磨通常採用圈流粉磨工藝(即閉路作業系統)。為了防止生產中的粉塵飛揚,水泥廠均裝有收塵設備。電收塵器、袋式收塵器和鏇風收塵器等是水泥廠常用的收塵設備。

由於在原料預均化、生料粉的均化輸送和收塵等方面採用了新技術和新設備,尤其是窯外分解技術的出現,一種乾法生產新工藝隨之產生。採用這種新工藝使乾法生產的熟料質量不亞於濕法生產,電耗也有所降低,已成為各國水泥工業發展的趨勢。

舉例說明(立窯)

原料和燃料進廠後,由化驗室採樣分析檢驗,同時按質量進行搭配均化,存放於原料堆棚。粘土、煤、硫鐵礦粉由烘乾機烘乾水分至工藝指標值,通過提升機提升到相應原料貯庫中。石灰石、螢石、石膏經過兩級破碎後,由提升機送入各自貯庫。

化驗室根據石灰石、粘土、無煙煤、螢石、硫鐵礦粉的質量情況,計算工藝配方,通過生料微機配料系統進行全黑生料的配料,由生料磨機進行粉磨,每小時採樣化驗一次生料的氧化鈣、三氧 化二鐵和細度的百分含量,及時進行調整,使各項數據符合工藝配方要求。磨出的黑生料經過斗式提升機提入生料庫,化驗室依據出磨生料質量情況,通過多庫搭配和機械倒庫方法進行生料的均化,經提升機提入兩個生料均化庫,生料經兩個均化庫進行搭配,將料提至成球盤料倉,由設在立窯面上的預加水成球控制裝置進行料、水的配比,通過成球盤進行生料的成球。所成之球由立窯布料器將生料球布於窯內不同位置進行煅燒,燒出的熟料經卸料管、鱗板機送至熟料破碎機進行破碎,由化驗室每小時採樣一次進行熟料的化學、物理分析。

根據熟料質量情況由提升機放入相應的熟料庫,同時根據生產經營要求及建材市場情況,化驗室將熟料、石膏、礦渣通過熟料微機配料系統進行水泥配比,由水泥磨機分別進行425號、525號普通矽酸鹽水泥的粉磨,每小時採樣一次進行分析檢驗。磨出的水泥經斗式提升機提入3個水泥庫,化驗室依據出磨水泥質量情況,通過多庫搭配和機械倒庫方法進行水泥的均化。經提升機送入2個水泥均化庫,再經兩個水泥均化庫搭配,由微機控制包裝機進行水泥的包裝,包裝出來的袋裝水泥存放於成品倉庫,再經化驗採樣檢驗合格後簽發水泥出廠通知單。

化學反應

矽酸鹽水泥的主要化學成分:氧化鈣CaO,二氧化矽SiO2,三氧化二鐵Fe2O3,三氧化二鋁Al2O3。

矽酸鹽水泥的主要礦物:矽酸三鈣(3CaO·SiO2,簡式C3S),矽酸二鈣(2CaO·SiO2,簡式C2S),鋁酸三鈣(3CaO·Al2O3,簡式C3A),鐵鋁酸四鈣(4CaO·Al2O3·Fe2O3,簡式C4AF)。

水泥的凝結和硬化:

1)、3CaO·SiO2+H2O→CaO·SiO2·YH2O(凝膠)+Ca(OH)2;

2)、2CaO·SiO2+H2O→CaO·SiO2·YH2O(凝膠)+Ca(OH)2;

3)、3CaO·Al2O3+6H2O→3CaO·Al2O3·6H2O(水化鋁酸鈣,不穩定);

3CaO·Al2O3+3CaSO4·2 H2O+26H2O→3CaO·Al2O3·3CaSO4·32H2O(鈣礬石,三硫型水化鋁酸鈣);

3CaO·Al2O3·3CaSO4·32H2O+2〔3CaO·Al2O3〕+4 H2O→3〔3CaO·Al2O3·CaSO4·12H2O〕(單硫型水化鋁酸鈣);

4)、4CaO·Al2O3·Fe2O3+7H2O→3CaO·Al2O3·6H2O+CaO·Fe2O3·H2O。

水泥速凝是指水泥的一種不正常的早期固化或過早變硬現象。高溫使得石膏中結晶水脫水,變成漿狀體,從而失去調節凝結時間的能力。假凝現象與很多因素有關,一般認為主要是由於水泥粉磨時磨內溫度較高,使二水石膏脫水成半水石膏的緣故。當水泥拌水後,半水石膏迅速與水反應為二水石膏,形成針狀結晶網狀結構,從而引起漿體固化。另外,某些含鹼較高的水泥,硫酸鉀與二水石膏生成鉀石膏迅速長大,也會造成假凝。假凝與快凝不同,前者放熱量甚微,且經劇烈攪拌後漿體可恢復塑性,並達到正常凝結,對強度無不利影響。

水泥歷史

1756年,英國工程師J.斯米頓在研究某些石灰在水中硬化的特性時發現:要獲得水硬性石灰,必須採用含有粘土的石灰石來燒制;用於水下建築的砌築砂漿,最理想的成分是由水硬性石灰和火山灰配成。這個重要的發現為近代水泥的研製和發展奠定了理論基礎。

1796年,英國人J.帕克用泥灰岩燒制出了一種水泥,外觀呈棕色,很像古羅馬時代的石灰和火山灰混合物,命名為羅馬水泥。因為它是採用天然泥灰岩作原料,不經配料直接燒制而成的,故又名天然水泥。具有良好的水硬性和快凝特性,特別適用於與水接觸的工程。

1813年,法國的土木技師畢加發現了石灰和粘土按三比一混合製成的水泥性能最好。

1824年,英國建築工人約瑟夫·阿斯譜丁(Joseph Aspdin)發明了水泥並取得了波特蘭水泥的專利權。他用石灰石和粘土為原料,按一定比例配合後,在類似於燒石灰的立窯內煅燒成熟料,再經磨細製成水泥。因水泥硬化後的顏色與英格蘭島上波特蘭地方用於建築的石頭相似,被命名為波特蘭水泥。它具有優良的建築性能,在水泥史上具有劃時代意義。

1871年,日本開始建造水泥廠。

1877年,英國的克蘭普頓發明了迴轉爐,並於1885年經蘭薩姆改革成更好的迴轉爐。

1889年,中國河北唐山開平煤礦附近,設立了用立窯生產的唐山“細綿土”廠。1906年在該廠的基礎上建立了啟新洋灰公司,年產水泥4萬噸。

1893年,日本遠藤秀行和內海三貞二人發明了不怕海水的矽酸鹽水泥。

1907年,法國比埃利用鋁礦石的鐵礬土代替粘土,混合石灰岩燒製成了水泥。由於這種水泥含有大量的氧化鋁,所以叫做“礬土水泥”。

20世紀,人們在不斷改進波特蘭水泥性能的同時,研製成功了一批適用於特殊建築工程的水泥,如高鋁水泥,特種水泥等。全世界的水泥品種已發展到100多種,2007年水泥年產量約20億噸。中國在1952年制訂了第一個全國統一標準,確定水泥生產以多品種多標號為原則,並將波特蘭水泥按其所含的主要礦物組成改稱為矽酸鹽水泥,後又改稱為矽酸鹽水泥至今。

2012年,中國水泥產量達到21.84 億噸,產量占全球50%以上。

分類生產指標

裝飾水泥品種

裝飾水泥常用於裝飾建築物的表層,施工簡單,造型方便,容易維修,價格便宜。品種有如下幾種:

彩色矽酸鹽水泥

彩色矽酸鹽水泥(1)白色矽酸鹽水泥:以矽酸鈣為主要成分,加少量鐵質熟料及適量石膏磨細而成。

(2)彩色矽酸鹽水泥:以白色矽酸鹽水泥熟料和優質白色石膏,摻入顏料、外加劑共同磨細而成。常用的彩色摻加顏料有氧化鐵(紅、黃、褐、黑),二氧化錳(褐、黑),氧化鉻(綠),鈷藍(藍),群青藍(靛藍),孔雀藍(海藍)、炭黑(黑)等。裝飾水泥與矽酸鹽水泥相似,施工及養護相同,但比較容易污染,器械工具必須乾淨。

運用與選購

在家庭裝修中,地磚、牆磚貼上以及砌築等都要用到水泥砂漿,它不僅可以增強面材與基層的吸附能力,而且還能保護內部結構,同時可以作為建築毛面的找平層,所以在裝修工程中,水泥砂漿是必不可少的材料。

許多客戶認為,水泥占整個砂漿的比例越大,其粘接性就越強,因此往往在水泥使用的多少上與裝修公司產生分歧。其實不然,以貼上瓷磚為例,如果水泥標號過大,當水泥砂漿凝結時,水泥大量吸收水分,這時面層的瓷磚水分被過分吸收就容易拉裂,縮短使用壽命。水泥砂漿一般應按水泥:砂=1:2(體積比)的比例來攪拌。

市場上水泥的品種很多,有矽酸鹽水泥、普通矽酸鹽水泥、複合矽酸鹽水泥、礦渣矽酸鹽水泥等等,家庭裝修常用的是普通矽酸鹽水泥或複合矽酸鹽水泥。

水泥發泡

水泥發泡按生產方式不同可分為物理髮泡和化學發泡。

一、水泥物理髮泡

將發泡劑通過機械設備製備成泡沫,再將泡沫加入到由水泥基膠凝材料、集料、摻合料、外加劑和水製成的料漿中,經混合攪拌、澆注成型、養護而成的保溫板材(以下簡稱發泡水泥保溫板)。

二、水泥化學發泡

將發泡劑加入由水泥基膠凝材料、集料、摻合料、外加劑和水製成的料漿中,經混合攪拌、澆注,使其在模具中通過化學反應而使漿體內部產生封閉氣孔,經養護、切割而成的保溫板材。

注意事項

矽酸鹽水泥原料

矽酸鹽水泥原料水泥出廠質量合格證應有生產廠家質量部門的蓋章;其試驗報告應有試驗編號,以便與試驗室的有關資料查證核實,並應有明確的結論,簽字蓋章齊全;生產廠家的水泥28天強度補報單不能缺少;使用單位必須認真查看水泥的有效期,對於過期的水泥,必須做複試,並須認真查看試驗報告中各項實測數值是否符合規範中規定的標準數值;對於存在質量問題的水泥,根據試驗報告的數據可降級使用,但必須經過有關技術負責人簽字批准,且應註明使用工程的名稱、使用的部位。如果是連續施工的工程,其相鄰兩次水泥試驗的時間也不得超過其有效期。

與水泥出廠合格證和試驗報告有關的施工資料還有施工組織設計、設計變更、洽商記錄、技術交底、施工日誌、混凝土及砂漿配合比申請通知單、混凝土及砂漿試件試壓報告、試驗編號等,因此水泥的合格證、試驗報告不僅應與實際所用的工程、部位的水泥相符,還應與以上施工資料對應一致。

(1)忌受潮結硬

受潮結硬的水泥會降低甚至喪失原有強度,所以規範規定,出廠超過3個月的水泥應複查試驗,按試驗結果使用。對已受潮成團或結硬的水泥,須過篩後使用,篩出的團塊搓細或碾細後一般用於次要工程的砌築砂漿或抹灰砂漿。對一觸或一捏即粉的水泥團塊,可適當降低強度等級使用。

(2)忌曝曬速乾

混凝土或抹灰如操作後便遭曝曬,隨著水分的迅速蒸發,其強度會有所降低,甚至完全喪失。因此,施工前必須嚴格清掃並充分濕潤基層;施工後應嚴加覆蓋,並按規範規定澆水養護。

(3)忌負溫受凍

混凝土或砂漿拌成後,如果受凍,其水泥不能進行水化,兼之水分結冰膨脹,則混凝土或砂漿就會遭到由表及里逐漸加深的粉酥破壞,因此應嚴格遵照《建築工程冬期施工規程》(JGJ104—97)進行施工。

(4)忌高溫酷熱

凝固後的砂漿層或混凝土構件,如經常處於高溫酷熱條件下,會有強度損失,這是由於高溫條件下,水泥石中的氫氧化鈣會分解;另外,某些骨料在高溫條件下也會分解或體積膨脹。

對於長期處於較高溫度的場合,可以使用耐火磚對普通砂漿或混凝土進行隔離防護。遇到更高的溫度,應採用特製的耐熱混凝土澆築,也可在混凝土中摻入一定數量的磨細耐熱材料。

(5)忌基層髒軟

水泥能與堅硬、潔淨的基層牢固地粘結或握裹在一起,但其粘結握裹強度與基層面部的光潔程度有關。在光滑的基層上施工,必須預先鑿毛砸麻刷淨,方能使水泥與基層牢固粘結。

基層上的塵垢、油膩、酸鹼等物質,都會起隔離作用,必須認真清除洗淨,之後先刷一道素水泥漿,再抹砂漿或澆築混凝土。

水泥在凝固過程中要產生收縮,且在乾濕、冷熱變化過程中,它與鬆散、軟弱基層的體積變化極不適應,必然發生空鼓或出現裂縫,從而難以牢固粘結。因此,木材、爐渣墊層和灰土墊層等都不能與砂漿或混凝土牢固粘結。

(6)忌骨料不純

作為混凝土或水泥砂漿骨料的砂石,如果有塵土、粘土或其他有機雜質,都會影響水泥與砂、石之間的粘結握裹強度,因而最終會降低抗壓強度。所以,如果雜質含量超過標準規定,必須經過清洗後方可使用。

(7)忌水多灰稠

人們常常忽視用水量對混凝土強度的影響,施工中為便於澆搗,有時不認真執行配合比,而把混凝土拌得很稀。由於水化所需要的水分僅為水泥重量的20%左右,多餘的水分蒸發後便會在混凝土中留下很多孔隙,這些孔隙會使混凝土強度降低。因此在保障澆築密實的前提下,應最大限度地減少拌合用水。

許多人認為抹灰所用的水泥,其用量越多抹灰層就越堅固。其實,水泥用量越多,砂漿越稠,抹灰層體積的收縮量就越大,從而產生的裂縫就越多。一般情況下,抹灰時應先用1:(3—5)的粗砂漿抹找平層,再用1:(1.5—2.5)的水泥砂漿抹很薄的面層,切忌使用過多的水泥。

(8)忌受酸腐蝕

酸性物質與水泥中的氫氧化鈣會發生中和反應,生成物體積鬆散、膨脹,遇水後極易水解粉化。致使混凝土或抹灰層逐漸被腐蝕解體,所以水泥忌受酸腐蝕。

在接觸酸性物質的場合或容器中,應使用耐酸砂漿和耐酸混凝土。礦渣水泥、火山灰水泥和粉煤灰水泥均有較好耐酸性能,應優先選用這三種水泥配製耐酸砂漿和混凝土。嚴格要求耐酸腐蝕的工程不允許使用普通水泥。

行業現狀

2015年7月份水泥產量2.12億噸,同減4.7%,增速較6月上升1.1%,較去年同期低8.21%,1-7月份水泥產量總計12.91億噸,同減5%降速減緩,增速較6月高0.3%,較去年同期低8.69%。15年1-7月累計固定資產投資28.85萬億元,同比上升11.2%,增速較6月下滑0.2%,較去年同期回落5.8%;15年1-7月份鐵路運輸固定資產投資3366億元,同比增長10.9%,增速較6月份低15.1%,較去年同期高8.7%。1-7月累計房地產投資52562億元,同比上升4.3%,增速較6月低0.3%,較去年同期回落9.4%;1-7月累計房屋新開工面積8.17億平方米,同比下滑16.8%,增速較6月低1%,較去年同期下滑4%;1-6月累計商品房銷售面積5.99億平方米,同比上升6.1%,增速較5月上升2.2%,較去年同期上升13.7%。

中國水泥行業競爭格局與領先企業分析報告數據顯示,1-7月份水泥產量維持負增長,降幅環比小幅縮窄。地產數據指標保持低迷,一方面投資及新開工數據環比降幅擴大,另外投資增速低於5%,並有繼續探底可能,後期走勢不容樂觀。7月份鐵路運輸環比大幅下滑15.1%,創03年以來同期歷史最大跌幅,基建等大項目開工仍然低於預期。

生產指標標準

1、水泥主要技術指標

(1)比重與容重:標準水泥比重為3.1,容重通常採用1300公斤/立方米。

(2)細度:指水泥顆粒的粗細程度。顆粒越細,硬化得越快,早期強度也越高。

(3)凝結時間:水泥加水攪拌到開始凝結所需的時間稱初凝時間。從加水攪拌到凝結完成所需的時間稱終凝時間。矽酸鹽水泥、普通矽酸鹽水泥初凝時間不早於45分鐘,終凝時間不遲於6.5小時;火山灰水泥、粉煤灰水泥、複合矽酸鹽水泥終凝時間不遲於10小時。實際上初凝時間在1~3h,而終凝為4~6小時。水泥凝結時間的測定由專門凝結時間測定儀進行

(4)強度:水泥強度應符合國家標準。

(5)體積安定性:指水泥在硬化過程中體積變化的均勻性能。水泥中含雜質較多,會產生不均勻變形。

(6)水化熱:水泥與水作用會產生放熱反應,在水泥硬化過程中,不斷放出的熱量稱為水化熱。

(7)標準稠度:指水泥淨漿對標準試桿的沉入具有一定阻力時的稠度。

2、水泥標準的修訂

中國水泥新標準與老標準相比主要有兩個方面的變化:一是採用GB/T 17671—1999《水泥膠砂強度檢驗方法(ISO法)》代替現行GB177—85《水泥膠砂強度檢驗方法》;二是以ISO強度為基礎修訂了中國六大通用水泥標準。

(1) GB/T 17671—1999《水泥膠砂強度檢驗方法(ISO法)》標準制訂

GB/T 17671—1999是中國等同採用國際標準ISO 679—1989制定的,於1999年2月8日發布,1999年5月1日起生效。

GB/T 17671—1999與GB177—85同屬檢驗水泥膠砂強度的“軟練法”,即採用塑膠砂,40X40X160mm稜柱試體,將試體先進行抗折強度試驗,折斷後的兩個半截試體再進行抗壓強度試驗。兩者的核心差別在於膠砂組成不同,ISO方法採用的水灰比適中,灰砂比適中,特別是採用了級配標準砂,因而ISO方法檢驗得到的強度數值比GB-177方法更接近於水泥在砼中的使用效果。

(2)六大水泥標準修訂的主要內容

a.水泥膠砂強度檢驗方法改為GB/T 17671—1999方法

六大水泥產品標準均引用GB/T 17671—1999方法作為水泥膠砂的強度檢驗方法,不再採用GB 177—85方法。因此GB/T 17671—1999方法上升為強制性方法,而GB 177—85方法下降為推薦性方法。

b.水泥標號改為強度等級

六大水泥老標準實行以Kgf/cm2表示的水泥標號,如32.5、42.5、42.5R、52.5、52.5R等。

六大水泥 新標準實行以Mpa表示的強度等級,如32.5、32.5R、42.5、42.5R、52.5、52.5R等,使強度等級的數值與水泥28天抗壓強度指標的最低值相同。

新標準還統一規劃了中國水泥的強度等級,矽酸鹽水泥分為三個等級6個類型,42.5、42.5R、52.5、52.5R、62.5、62.5R,普通矽酸鹽水泥分為二個等級4個類型,42.5、42.5R、52.5、52.5R,礦渣矽酸鹽水泥、火山灰矽酸鹽水泥、粉煤灰矽酸鹽水泥分三個等級6個類型即32.5、32.5R、42.5、42.5R、52.5、52.5R,而複合矽酸鹽水泥強度等級則不包括32.5等級,其餘等級與礦渣矽酸鹽水泥等相同。

c.強度齡期與各齡期強度指標設定

六大水泥新標準規定的水泥強度齡期均為3天、28天兩個齡期,每個齡期均有抗折與抗壓強度指標要求。

3、水泥污防標準

水泥工業碳排放量僅次於電力行業、資源消耗與生態破壞問題突出的水泥業即將迎來新一輪淘汰潮。

國家環境保護部日前公布《水泥工業污染防治技術政策》(徵求意見稿)和《水泥工業污染防治最佳可行技術指南》(徵求意見稿)。這兩份檔案所傳達的信息是,國家將通過水泥工業污染防治技術標準的收緊,全面削減水泥工業的污染物排放,同時化解水泥業產能過剩的問題;不論是技術政策還是技術指南,都應該具有強制性。

據中國環境科學研究院、中國水泥協會介紹,水泥行業是重點污染行業,其顆粒物排放占全國顆粒物排放量的20~30%,二氧化硫排放占全國排放量的5%~6%,有些立窯生產中加入螢石以降低燒成熱耗,還造成周邊地區的氟污染。

水泥行業是我國繼電力、鋼鐵之後的第三大用煤大戶,我國水泥熟料平均燒成熱耗115千克標煤/噸,比國際先進水平高10%多。全國現有規模以上水泥生產企業約4000家,新型乾法水泥生產線1500多條。水泥行業二氧化碳的排放僅次於電力行業,位於全國第二。水泥企業的礦山資源消耗與生態破壞也是突出問題。

中國環境科學學會、合肥水泥研究設計院編制的《水泥工業污染防治最佳可行技術指南》(徵求意見稿)介紹說,編制組2010年對158家水泥企業進行調研,對於每條5000噸/天熟料新型乾法水泥生產線而言,企業每年需繳納排污費約90~100萬元。

如果通過技術改造和監管到位,顆粒物排放減少50%,氮氧化物減少25%,每年可減少排污費約30萬元,相當於年噸水泥少交費0.15萬元,按全國水泥量18.6億噸計算,今後5年可減少排污費達13.95億元。同時減少了粉塵、二氧化硫、二氧化氮的污染,環境及社會效益巨大。

如果水泥行業能在今後五年內達到30%的原料/燃料替代率,則每年可減少二氧化碳排放2.8億噸,同時因降低化石燃料的使用而成本節省達3720億元,產生巨大的環保及經濟效益。

中國水泥協會秘書長孔祥忠表示,水泥行業在技術創新過程中,總是連續伴隨著產能過剩問題。國家控制水泥產能過剩的紅色令牌一直不斷,但每個階段重大技術創新、提升和發展都為化解行業產能過剩做出了決定性的貢獻。

據中國水泥協會介紹,前三年,全國投資新建新型乾法水泥生產線463條,新增熟料產能達5.47億噸,這也就意味著,至少約有2億噸的落後技術產能被擠兌出來,淪為過剩產能。但“正是水泥行業出現的產能過剩,增強了水泥企業追求技術進步和改進管理的動力,充分的市場競爭最佳化了資源配置。”孔祥忠說。

《水泥工業污染防治最佳可行技術指南》(徵求意見稿)編寫組特別指出,技術指南應與各種排放標準(包括地方標準)建立關聯關係,並要具有一定的強制性。

國家標準

水泥產品的最新標準為《通用矽酸鹽水泥》(GB 175-2007 ),下面是該標準的主要內容。

1 範圍

本標準規定了通用矽酸鹽水泥的定義與分類、組分與材料、強度等級、技術要求、試驗方法、檢驗規則和包裝、標誌、運輸與貯存等。

本標準適用於通用矽酸鹽水泥。

2 規範性引用檔案

下列檔案中的條款通過本標準的引用而成為本標準的條款。凡是注日期的引用檔案,其隨後所有的修改單(不包括勘誤的內容)或修訂版均不適用於本標準,然而,鼓勵根據本標準達成協定的各方研究是否可使用這些檔案的最新版本。凡是不注日期的引用檔案,其最新版本適用於本標準。

GB/T176水泥化學分析方法(GB/T176-1996,eqv ISO680:1990)

GB/T203 用於水泥中的粒化高爐礦渣

GB/T750 水泥壓蒸安定性試驗方法

GB/T1345水泥細度檢驗方法(篩析法)

GB/T1346水泥標準稠度用水量、凝結時間、安定性檢驗方法(GB/T1346-2001,eqv ISO9597:1989)

GB/T1596 用於水泥和混凝土中的粉煤灰

GB/T2419水泥膠砂流動度測定方法

GB/T2847 用於水泥中的火山灰質混合材料

GB/T5483 石膏和硬石膏

GB/T8074 水泥比表面積測定方法(勃氏法)

GB9774 水泥包裝袋

GB12573 水泥取樣方法

GB/T12960 水泥組分的定量測定

GB/T17671 水泥膠砂強度檢驗方法(ISO法)(GB/T17671-1999,idt ISO679:1989)

GB/T18046 用於水泥和混凝土中的粒化高爐礦渣粉

JC/T420 水泥原料中氯離子的化學分析方法

JC/T667水泥助磨劑

JC/T742 摻入水泥中的迴轉窯窯灰

3 定義與分類

下列術語和定義適用於本標準。

通用矽酸鹽水泥 Common Portland Cement

以矽酸鹽水泥熟料和適量的石膏、及規定的混合材料製成的水硬性膠凝材料。

5 組分與材料

5.1 組分

通用矽酸鹽水泥的組分應符合表1的規定。

表1 %

品種 代號

組 分

熟料+石膏 粒化高爐

礦渣 火山灰質

混合材料 粉煤灰 石灰石

矽酸鹽水泥 P·I 100 - - - -

P·Ⅱ ≥95 ≤5 - - -

≥95 - - - ≤5

普通矽酸鹽水泥 P·O ≥80且<95 >5且≤20a -

礦渣矽酸鹽水泥 P·S·A ≥50且<80 >20且≤50b - - -

P·S·B ≥30且<50 >50且≤70b - - -

火山灰質矽酸鹽

水泥 P·P ≥60且<80 - >20且≤40c - -

粉煤灰矽酸鹽水泥 P·F ≥60且<80 - - >20且≤40d -

複合矽酸鹽水泥 P·C ≥50且<80 >20且≤50e

a本組分材料為符合本標準5.2.3的活性混合材料,其中允許用不超過水泥質量8%且符合本標準5.2.4的非活性混合材料或不超過水泥質量5%且符合本標準5.2.5的窯灰代替。

b本組分材料為符合GB/T203或GB/T18046的活性混合材料,其中允許用不超過水泥質量8%且符合本標準第5.2.3條的活性混合材料或符合本標準第5.2.4條的非活性混合材料或符合本標準第5.2.5條的窯灰中的任一種材料代替。

c本組分材料為符合GB/T2847的活性混合材料。

d本組分材料為符合GB/T1596的活性混合材料。

e本組分材料為由兩種(含)以上符合本標準第5.2.3條的活性混合材料或/和符合本標準第5.2.4條的非活性混合材料組成,其中允許用不超過水泥質量8%且符合本標準第5.2.5條的窯灰代替。摻礦渣時混合材料摻量不得與礦渣矽酸鹽水泥重複。

5.2 材料

5.2.1 矽酸鹽水泥熟料

由主要含CaO、SiO2、Al2O3、Fe2O3的原料,按適當比例磨成細粉燒至部分熔融所得以矽酸鈣為主要礦物成分的水硬性膠凝物質。其中矽酸鈣礦物不小於66%,氧化鈣和氧化矽質量比不小於2.0。

5.2.2 石膏

5.2.1.1 天然石膏:應符合GB/T 5483中規定的G類或M類二級(含)以上的石膏或混合石膏。

5.2.1.2 工業副產石膏:以硫酸鈣為主要成分的工業副產物。採用前應經過試驗證明對水泥性能無害。

5.2.3 活性混合材料

符合GB/T203、GB/T18046、GB/T1596、GB/T2847標準要求的粒化高爐礦渣、粒化高爐礦渣粉、粉煤灰、火山灰質混合材料。

5.2.4 非活性混合材料

活性指標分別低於GB/T203、GB/T18046、GB/T1596、GB/T2847標準要求的粒化高爐礦渣、粒化高爐礦渣粉、粉煤灰、火山灰質混合材料;石灰石和砂岩,其中石灰石中的三氧化二鋁含量應不大於2.5%。

5.2.5窯灰

符合JC/T742的規定。

5.2.6 助磨劑

水泥粉磨時允許加入助磨劑,其加入量應不大於水泥質量的0.5%,助磨劑應符合JC/T667的規定。

6 強度等級

6.1 矽酸鹽水泥的強度等級分為42.5、42.5R、52.5、52.5R、62.5、62.5R六個等級,R表示早強型水泥。

6.2 普通矽酸鹽水泥的強度等級分為42.5、42.5R、52.5、52.5R四個等級。

6.3 礦渣矽酸鹽水泥、火山灰質矽酸鹽水泥、粉煤灰矽酸鹽水泥、複合矽酸鹽水泥的強度等級分為32.5、32.5R、42.5、42.5R、52.5、52.5R六個等級。

註:R——早強型(主要是3d強度較同強度等級水泥高

7 技術要求

7.1 化學指標

化學指標應符合表2規定。

表2 %

品種 代號

不溶物

(質量分數) 燒失量

(質量分數) 三氧化硫

(質量分數)氧化鎂

(質量分數) 氯離子

(質量分數)

矽酸鹽水泥 P·I ≤0.75 ≤3.0

≤3.5

≤5.0a

≤0.06c

P·Ⅱ ≤1.50 ≤3.5

普通矽酸鹽水泥 P·O - ≤5.0

礦渣矽酸鹽水泥 P·S·A - - ≤4.0 ≤6.0b

P·S·B - - -

火山灰質矽酸鹽水泥 P·P - - ≤3.5

≤6.0b

粉煤灰矽酸鹽水泥 P·F - -

複合矽酸鹽水泥 P·C - -

a如果水泥壓蒸試驗合格,則水泥中氧化鎂的含量(質量分數)允許放寬至6.0%。

b如果水泥中氧化鎂的含量(質量分數)大於6.0%時,需進行水泥壓蒸安定性試驗併合格。

c當有更低要求時,該指標由買賣雙方協商確定。

7.2鹼含量(選擇性指標)

水泥中鹼含量按Na2O+0.658K2O計算值表示。若使用活性骨料,用戶要求提供低鹼水泥時,水泥中的鹼含量應不大於0.60%或由買賣雙方協商確定。

7.3 物理指標

7.3.1 凝結時間

矽酸鹽水泥初凝不小於45min,終凝不大於390min;

普通矽酸鹽水泥、礦渣矽酸鹽水泥、火山灰質矽酸鹽水泥、粉煤灰矽酸鹽水泥和複合矽酸鹽水泥初凝不小於45min,終凝不大於600min。

7.3.2 安定性

沸煮法合格。

7.3.3 強度

不同品種不同強度等級的通用矽酸鹽水泥,其不同各齡期的強度應符合表3的規定。

表3 單位為兆帕

品 種 強度等級 抗 壓 強 度 抗 折 強 度

3d 28d 3d 28d

矽酸鹽水泥

42.5 ≥17.0 ≥42.5 ≥3.5 ≥6.5

42.5R ≥22.0 ≥4.0

52.5 ≥23.0 ≥52.5 ≥4.0 ≥7.0

52.5R ≥27.0 ≥5.0

62.5 ≥28.0 ≥62.5 ≥5.0 ≥8.0

62.5R ≥32.0 ≥5.5

普通矽酸鹽水泥 42.5 ≥17.0 ≥42.5 ≥3.5 ≥6.5

42.5R ≥22.0 ≥4.0

52.5 ≥23.0 ≥52.5 ≥4.0 ≥7.0

52.5R ≥27.0 ≥5.0

礦渣矽酸鹽水泥

火山灰矽酸鹽水泥

粉煤灰矽酸鹽水泥

複合矽酸鹽水泥 32.5 ≥10.0 ≥32.5 ≥2.5 ≥5.5

32.5R ≥15.0 ≥3.5

42.5 ≥15.0 ≥42.5 ≥3.5 ≥6.5

42.5R ≥19.0 ≥4.0

52.5 ≥21.0 ≥52.5 ≥4.0 ≥7.0

52.5R ≥23.0 ≥4.5

7.3.4 細度(選擇性指標)

矽酸鹽水泥和普通矽酸鹽水泥以比表面積表示,不小於300m2/kg;礦渣矽酸鹽水泥、火山灰質矽酸鹽水泥、粉煤灰矽酸鹽水泥和複合矽酸鹽水泥以篩余表示,80μm方孔篩篩余不大於10%或45μm方孔篩篩余不大於30%。

8 試驗方法

8.1組分

由生產者按GB/T12960或選擇準確度更高的方法進行。在正常生產情況下,生產者應至少每月對水泥組分進行校核,年平均值應符合本標準第5.1條的規定,單次檢驗值應不超過本標準規定最大限量的2%。

為保證組分測定結果的準確性,生產者應採用適當的生產程式和適宜的方法對所選方法的可靠性進行驗證,並將經驗證的方法形成檔案。

8.2 不溶物、燒失量、氧化鎂、三氧化硫和鹼含量

按GB/T176進行試驗。

8.3 壓蒸安定性

按GB/T750進行試驗。

8.4 氯離子

按JC/T420進行試驗。

8.5 標準稠度用水量、凝結時間和安定性

按GB/T 1346進行試驗。

8.6 強度

按GB/T17671進行試驗。但火山灰質矽酸鹽水泥、粉煤灰矽酸鹽水泥、複合矽酸鹽水泥和摻火山灰質混合材料的普通矽酸鹽水泥在進行膠砂強度檢驗時,其用水量按0.50水灰比和膠砂流動度不小於180mm來確定。當流動度小於180mm時,須以0.01的整倍數遞增的方法將水灰比調整至膠砂流動度不小於180mm。

膠砂流動度試驗按GB/T2419進行,其中膠砂製備按GB/T17671進行。

8.7 比表面積

按GB/T8074進行試驗。

8.8 80μm和45μm篩余

按GB/T1345進行試驗。

9 檢驗規則

9.1 編號及取樣

水泥出廠前按同品種、同強度等級編號和取樣。袋裝水泥和散裝水泥應分別進行編號和取樣。每一編號為一取樣單位。水泥出廠編號按年生產能力規定為:

200×104t以上,不超過4000t為一編號;

120×104t~200×104t,不超過2400t為一編號;

60×104t~120×104t,不超過1000t為一編號;

30×104t~60×104t,不超過600t為一編號;

10×104t~30×104t,不超過400t為一編號;

10×104t以下,不超過200t為一編號。

取樣方法按GB12573進行。可連續取,亦可從20個以上不同部位取等量樣品,總量至少12kg。當散裝水泥運輸工具的容量超過該廠規定出廠編號噸數時,允許該編號的數量超過取樣規定噸數。

9.2 水泥出廠

經確認水泥各項技術指標及包裝質量符合要求時方可出廠。

9.3 出廠檢驗

出廠檢驗項目為7.1、7.3.1、7.3.2、7.3.3條。

9.4 判定規則

9.4.1 檢驗結果符合本標準7.1、7.3.1、7.3.2、7.3.3條為合格品。

9.4.2 檢驗結果不符合本標準7.1、7.3.1、7.3.2、7.3.3條中的任何一項技術要求為不合格品。

9.5 檢驗報告

檢驗報告內容應包括出廠檢驗項目、細度、混合材料品種和摻加量、石膏和助磨劑的品種及摻加量、屬鏇窯或立窯生產及契約約定的其他技術要求。當用戶需要時,生產者應在水泥發出之日起7d內寄發除28d強度以外的各項檢驗結果,32d內補報28d強度的檢驗結果。

9.6 交貨與驗收

9.6.1 交貨時水泥的質量驗收可抽取實物試樣以其檢驗結果為依據,也可以生產者同編號水泥的檢驗報告為依據。採取何種方法驗收由買賣雙方商定,並在契約或協定中註明。賣方有告知買方驗收方法的責任。當無書面契約或協定,或未在契約、協定中註明驗收方法的,賣方應在發貨票上註明“以本廠同編號水泥的檢驗報告為驗收依據”字樣。

9.6.2 以抽取實物試樣的檢驗結果為驗收依據時,買賣雙方應在發貨前或交貨地共同取樣和簽封。取樣方法按GB12573進行,取樣數量為20kg,縮分為二等份。一份由賣方保存40d,一份由買方按本標準規定的項目和方法進行檢驗。

在40d以內,買方檢驗認為產品質量不符合本標準要求,而賣方又有異議時,則雙方應將賣方保存的另一份試樣送省級或省級以上國家認可的水泥質量監督檢驗機構進行仲裁檢驗。水泥安定性仲裁檢驗時,應在取樣之日起10d以內完成。

9.6.3 以生產者同編號水泥的檢驗報告為驗收依據時,在發貨前或交貨時買方在同編號水泥中取樣,雙方共同簽封后由賣方保存90d,或認可賣方自行取樣、簽封並保存90d的同編號水泥的封存樣。

在90d內,買方對水泥質量有疑問時,則買賣雙方應將共同認可的試樣送省級或省級以上國家認可的水泥質量監督檢驗機構進行仲裁檢驗。

10. 包裝、標誌、運輸與貯存

10.1 包裝

水泥可以散裝或袋裝,袋裝水泥每袋淨含量為50kg,且應不少於標誌質量的99%;隨機抽取20袋總質量(含包裝袋)應不少於1000kg。其它包裝形式由供需雙方協商確定,但有關袋裝質量要求,應符合上述規定。水泥包裝袋應符合GB9774的規定。

10.2 標誌

水泥包裝袋上應清楚標明:執行標準、水泥品種、代號、強度等級、生產者名稱、生產許可證標誌(QS)及編號、出廠編號、包裝日期、淨含量。包裝袋兩側應根據水泥的品種採用不同的顏色印刷水泥名稱和強度等級,矽酸鹽水泥和普通矽酸鹽水泥採用紅色,礦渣矽酸鹽水泥採用綠色;火山灰質矽酸鹽水泥、粉煤灰矽酸鹽水泥和複合矽酸鹽水泥採用黑色或藍色。

散裝發運時應提交與袋裝標誌相同內容的卡片。

10.3 運輸與貯存

水泥在運輸與貯存時不得受潮和混入雜物,不同品種和強度等級的水泥在貯運中避免混雜。

混凝土

混凝土,簡稱為“砼(tóng)”:是指由膠凝材料將集料膠結成整體的工程複合材料的統稱。通常講的混凝土一詞是指用水泥作膠凝材料,砂、石作集料;與水(加或不加外加劑和摻合料)按一定比例配合,經攪拌、成型、養護而得的水泥混凝土,也稱普通混凝土,它廣泛套用於土木工程。

水泥凝結時間

水泥和水後將成為具有可塑性的半流體,當經過一段時間後,水泥漿逐漸失去可塑性,並保持原來的形狀,這種現象叫做凝結(分為初凝及終凝)。隨後即進入了硬化期,水泥的強度逐漸增加。

施工中要求水泥的凝結時間有一定的範圍。如果凝結過快,混凝土很快會失去流動性,從而影響振搗;相反,如果凝結過慢,就會影響施工速度。因此,標準規定水泥的初凝時間和終凝時間應在一定範圍之內。

凝結時間的測定是採用標準稠度的水泥淨漿,在一定的溫度和濕度條件下進行。由加水時算起,至試針沉入淨漿中距底板0.5~1. Omm時為止,所需時間為初凝時間,此時淨漿開始失去可塑性;至試針沉入淨漿中不超過1. Omm時為止,所需時間為終凝時間,此時淨漿完全失去可塑性而開始進入硬化期。

安定性

水泥在硬化過程中,如果不產生不均勻的體積變形,沒有產生裂縫、彎曲等現象,則稱為體積安定性合格;如果水泥硬化後體積產生了不均勻變化,造成有害的膨脹,將使建築物開裂,甚至崩潰,則稱為安定性不合格。此種水泥不能在工程中使用。

如果水泥中含有過多的游離氧化鈣或氧化鎂,特別是顆粒較粗,而且在工廠的存放時間又較短時,就會產生安定性不合格的現象。因為這種過火(1000℃以上)的氧化鈣與氧化鎂沒有完全經過充分熟化,本身水化很慢,在水泥凝結以後即在有水泥石約束的條件下才開始水化,產生體積膨脹後,就會形成開裂現象。此外,如果水泥中三氧化硫含量過多時,會生成硫鋁酸鈣,體積膨脹,也將造成安定性不良。

檢驗水泥安定性,按GB/T 750-1992進行。檢驗過程是採用標準稠度的水泥淨漿進行,將其製成一定形狀的(直徑70~80mm,中心厚約lOmm,邊緣漸薄)試餅,放人沸煮箱內沸煮4h,如煮後的試餅經肉眼觀察未發現裂紋,用直尺檢查也無彎曲現象時,則稱為安定性合格;反之,則為不合格。

安定性的檢驗方法除了上述試餅法之外,還有雷氏夾法和測長法等。後兩種方法雖然具有定量的數值界限,但方法複雜,復演性也差;而試餅法則具有設備簡單、操作方便、反應敏感,而且觀察直觀、復演性好等一系列優點,所以至今仍列為國家標準方法。

沸煮法只能襝查出遊離氧化鈣的破壞作用。由於過火的氧化鎂比過火的氧化鈣水化速度更慢,因此用沸煮法不能發現由氧化鎂所引起的不安定性,只有通過高溫、高壓的壓蒸試驗,才能判斷這種現象。而三氧化硫所引起的不安定性,只有採用冷餅法、水浸法才能進行檢驗,即將試餅放在20℃±3℃的水中養護28d後,檢查是否有不安定現象。因為當溫度超過60~70℃時,將不能形成產生體積膨脹的硫鋁酸鈣。

由於國家標準中已對氧化鎂及三氧化硫含量作了限量規定,故壓蒸法及水浸法兩項檢驗一般可以不做。

質量鑑別

第一種:“望”泥知優劣

首先,從外觀上看包裝質量。看是否採用了防潮性能好不易破損的復膜編織袋,看標識是否清楚、齊全。通常,正規廠家出產的水泥應該標有以下內容:註冊商標、產地、生產許可證編號、執行標準、包裝日期、袋裝淨重、出廠編號、水泥品種等。而劣質水泥則往往對此語焉不詳。其次,仔細觀察水泥的顏色。一般來講,水泥的正常顏色應呈灰白色,顏色過深或有變化有可能是其它雜質過多。

第二種:“聞”泥析品質

這裡的“聞”不是聞氣味,畢竟聞水泥對消費者是不安全的,這裡的“聞”是“聽”,聽商家介紹關於水泥的配料,從而來推斷水泥的品質。國內一些小水泥廠為了進行低價銷售,違反水泥標準規定,過多地使用水泥混合材料,沒有嚴格按照國家標準進行原料配比,其產品性能可想而知。而正規廠家在水泥的原料選擇上則十分嚴謹,生產出的水泥具有凝結時間適中、粘結強度高、耐久性好的特點。

第三種:“問”泥的來源

主要是詢問水泥的生產廠家和生產工藝,看其“出身”是否正規,生產工藝是否先進。當前,非法建材裝修市場上的水泥產品以小立窯工藝生產的居多,不但產品質量十分不穩定,也是環保的大敵;而一些專業大廠採用新型乾法鏇窯生產,採用先進的計算機技術控制管理,能夠確保水泥產品質量穩定。

第四種:“切”泥知壽命

這步主要用手指來給水泥“號脈”,辨別其出廠時間的長短。水泥也有保質期,一般而言,超過出廠日期30天的水泥強度將有所下降。儲存三個月後的水泥其強度下降10%-20%,一年後降低25%-40%。能正常使用的水泥應無受潮結塊現象,優質水泥用手指捻水泥粉末,感到有顆粒細膩的感覺。包裝劣質的水泥,開口檢查會有受潮和結塊現象;劣質水泥用手指捻水泥粉末,有粗糙感,說明該水泥細度較粗、不正常,使用的時候強度低,黏性很差。

無機非金屬材料

| 材料與我們的生活息息相關,一般材料可以分為金屬材料、無機非金屬材料、有機材料和複合材料四大類,而無機非金屬材料更是在我們的生活中扮演著重要的角色。玻璃、水泥、陶瓷、耐火材料、半導體材料、絕緣材料……這些材料在建築、醫學、日常生活常常見到,還有一些新型無機非金屬材料也慢慢地滲入到方方面面。這此任務就是搜尋這些不同的無機非金屬材料。 |

![水泥[粉狀水硬性無機膠凝材料] 水泥[粉狀水硬性無機膠凝材料]](/img/3/5e4/nBnauM3X0cjNzMDOxQDO1ATN0UTMyITNykTO0EDMwAjMwUzL0gzL3gzLt92YucmbvRWdo5Cd0FmLzE2LvoDc0RHa.jpg)