概述

表面粗糙度,是指加工表面具有的較小間距和微小峰谷不平度。其兩波峰或兩波谷之間的距離(波距)很小(在1mm以下),用肉眼是難以區別的,因此它屬於微觀幾何形狀誤差。表面粗糙度越小,則表面越光滑。表面粗糙度的大小,對機械零件的使用性能有很大的影響,加工表面上具有的較小間距和峰谷所組成的微觀幾何形狀特性。它是互換性研究的問題之一。表面粗糙度一般是由所採用的加工方法和其他因素所形成的,例如加工過程中刀具與零件表面間的摩擦、切屑分離時表面層金屬的塑性變形以及工藝系統中的高頻振動等。由於加工方法和工件材料的不同,被加工表面留下痕跡的深淺、疏密、形狀和紋理都有差別。表面粗糙度與機械零件的配合性質、耐磨性、疲勞強度、接觸剛度、振動和噪聲等有密切關係,對機械產品的使用壽命和可靠性有重要影響。

理論與標準發展

為研究表面粗糙度對零件性能的影響和度量表面微觀不平度的需要,從20年代末到30年代,德國、美國和英國等國的一些專家設計製作了輪廓記錄儀、輪廓儀,同時也產生出了光切式顯微鏡和干涉顯微鏡等用光學方法來測量表面微觀不平度的儀器,給從數值上定量評定表面粗糙度創造了條件。表面粗糙度儀從30年代起,已對表面粗糙度定量評定參數進行了研究,如美國的Abbott就提出了用距表面輪廓峰頂的深度和支承長度率曲線來表征表面粗糙度。1936年出版了schmaltz論述表面粗糙度的專著,對表面粗糙度的評定參數和數值的標準化提出了建議。但粗糙度評定參數及其數值的使用,真正成為一個被廣泛接受的標準還是從40年代各國相應的國家標準發布以後開始的。

首先是美國在1940年發布了ASA B46.1國家標準,之後又經過幾次修訂,成為現行標準ANSI/ASMEB46.1-1988《表面結構表面粗糙度、表面波紋度和加工紋理》,該標準採用中線制,並將Ra作為主參數;接著前蘇聯在1945年發布了GOCT2789-1945《表面光潔度、表面微觀幾何形狀、分級和表示法》國家標準,而後經過了3次修訂成為GOCT2789-1973《表面粗糙度參數和特徵》,該標準也採用中線制,並規定了包括輪廓均方根偏差即現在的Rq在內的6個評定參數及其相應的參數值。另外,其它工業已開發國家的標準大多是在50年代制定的,如聯邦德國在1952年2月發布了DIN4760和DIN4762有關表面粗糙度的評定參數和術語等方面的標準等。

以上各國的國家標準中都採用了中線製作為表面粗糙度參數的計算制,具體參數千差萬別,但其定義的主要參數依然是Ra或Rq,這也是國際間交流使用最廣泛的一個參數。

形成原因

表面粗糙度形成的原因主要有:1)加工過程中的刀痕;

2)切削分離時的塑性變形;

3)刀具與已加工表面間的摩擦;

4)工藝系統的高頻振動。

主要表現

表面粗糙度對零件的使用性能的影響主要表現在以下幾個方面:1、表面粗糙度影響零件的耐磨性。表面越粗糙,配合表面間的有效接觸面積越小,壓強越大,磨損就越快。

2、表面粗糙度影響配合性質的穩定性。對間隙配合來說,表面越粗糙,就越易磨損,使工作過程中間隙逐漸增大;對過盈配合來說,由於裝配時將微觀凸峰擠平,減小了實際有效過盈,降低了聯結強度。

3、表面粗糙度影響零件的疲勞強度。粗糙零件的表面存在較大的波谷,它們像尖角缺口和裂紋一樣,對應力集中很敏感,從而影響零件的疲勞強度。

4、表面粗糙度影響零件的抗腐蝕性。粗糙的表面,易使腐蝕性氣體或液體通過表面的微觀凹谷滲入到金屬內層,造成表面腐蝕。

5、表面粗糙度影響零件的密封性。粗糙的表面之間無法嚴密地貼合,氣體或液體通過接觸面間的縫隙滲漏。

6、表面粗糙度影響零件的接觸剛度。接觸剛度是零件結合面在外力作用下,抵抗接觸變形的能力。機器的剛度在很大程度上取決於各零件之間的接觸剛度。 7、影響零件的測量精度。零件被測表面和測量工具測量面的表面粗糙度都會直接影響測量的精度,尤其是在精密測量時。此外,表面粗糙度對零件的鍍塗層、導熱性和接觸電阻、反射能力和輻射性能、液體和氣體流動的阻力、導體表面電流的流通等都會有不同程度的影響。

評定參數

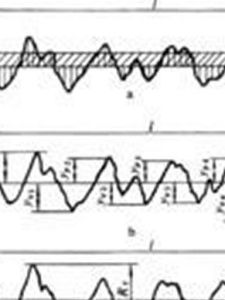

通常採用下列參數之一來定量評定表面粗糙度。1、輪廓算術平均偏差Rα:在取樣長度l內輪廓偏距絕對值的算術平均值(圖1a)。

2、微觀不平度十點高度RZ:在取樣長度l內5個最大的輪廓峰高的平均值與 5個最大的輪廓谷深的平均值之和(圖1b)。

式中ypi是第i個最大的輪廓峰高,yvi是第i個最大的輪廓谷深。

3、輪廓最大高度Ry:在取樣長度l內輪廓峰頂線與輪廓谷底線之間的距離(圖1c)。

中國國家標準GB1031-83對表面粗糙度參數Rα、RZ和Ry分別規定了數值,分為兩個系列,一般應優先選用第1系列。表中為輪廓算術平均偏差Rα的數值。 用電子儀器或光學儀器測量出Rα、RZ和Ry的數值即可定量評定表面粗糙度。在實際生產中,經常憑人的視覺和觸感並用樣塊與被加工表面相比較來鑑定其粗糙度。

表面粗糙度的標註方法

1)表面粗糙度代號

圖樣上表示零件表面的粗糙度符號的畫法如圖10-3所示。

10-3

10-3圖樣上表示零件表面粗糙度的符號如表10-3。

表面粗糙度符號

表面粗糙度符號2)表面粗糙度代號的標註方法

代號和參數的注寫方向如圖10-4所示。當零件大部分表面具有相同的表面粗糙度時,對其中使用最多的一種符號、代號可統一標註在圖樣的右上角,並加注“其餘”兩字,統一標註的代號及文字高度,應是圖形上其它表面所注代號和文字的1.4倍。

標註方法

標註方法不同位置表面代號的注法,符號的尖端必須從材料外指向表面,代號中數字的方向與尺寸數字方向一致,如圖10-5所示。

圖10-5 不同位置表面上表面粗糙度代號的標註

圖10-5 不同位置表面上表面粗糙度代號的標註評定基準

1、取樣長度用於判別具有表面粗糙度特徵的一段基準線長度。取樣長度應根據零件實際表面的形成情況及紋理特徵,選取能反映表面粗糙度特徵的那一段長度,量取取樣長度時應根據實際表面輪廓的總的走向進行。輪廓線存在表面波紋度和形狀誤差,當選取的取樣長度不同時得到的高度值是不同的。規定和選擇取樣長度是為了限制和減弱表面波紋度對表面粗糙度的測量結果的影響。

2、評定長度

Gp評定輪廓所必須的一段長度,它可包括一個或幾個取樣長度。由於零件表面各部分的表面粗糙度不一定很均勻,在一個取樣長度上往往不能合理地反映某一表面粗糙度特徵,故需在表面上取幾個取樣長度來評定表面粗糙度。

3、基準線

用以評定表面粗糙度參數給定的線,是表面粗糙度二維評定的基準。基準線有下列兩種:

(1)輪廓的最小二乘中線:具有幾何輪廓形狀並劃分輪廓的基準線,在取樣長度內使輪廓線上各點的輪廓偏距的平方和為最小。

(2)輪廓的算術平均中線:具有幾何輪廓形狀在取樣長度內與輪廓走向一致的基準線。

4、輪廓的單峰和輪廓的單谷

輪廓的單峰是指兩相鄰輪廓最低點之間的輪廓部分。輪廓的單谷是指兩相鄰輪廓最高點之間的輪廓部分。單峰與相鄰的單谷組成了一個微觀不平度,稱單個微觀不平度。

5、輪廓峰和輪廓谷

輪廓峰是指在取樣長度內輪廓與中線相交,連線兩相鄰交點向外的輪廓部分。輪廓峰就是輪廓在中線以上的部分。輪廓谷是指在取樣長度內,輪廓與中線相交,連線兩相鄰交點向內的輪廓部分,輪廓谷就是輪廓在中線以下的部分,輪廓峰與輪廓谷就組成了在取樣長度這一段內的輪廓微觀不平度。

測量方法

一、比較法將被測量表面與標有一定數值的粗糙度樣板比較來確定被測表面粗糙度數值的方法。比較時可以採用的方法:Ra>1.6µm時目測 Ra1.6~Ra0.4µm時用放大鏡Ra<0.4µm時用比較顯微鏡。

註:比較時要求樣板的加工方法,加工紋理,加工方向,材料與被測零件表面相同。

特點:該方法測量簡便,使用於車間現場測量,常用於中等或較粗糙表面的測量。

二、光切法

雙管顯微鏡測量表面粗糙度,可用作Ry與Rz參數評定,測量範圍0.5~50µm。

表示方法

一般表面粗糙度之表示法只有下列三種:Ra(中心線平均粗糙度)、Rymax(最大高度粗糙度)、Rtm(十點平均粗糙度),現分述如下:1、Ra:中心線平均粗糙度

若從加工面之粗糙曲線上,截取一段測量長度L,並以該長度內粗糙深之中心線為x軸,取中心線之垂直線為y軸,則粗糙曲線可用y=f(x)表之。以中心線為基準將下方曲線反折。然後計算中心線上方經反折後之全部曲線所涵蓋面積,再以測量長度除之。所得數值以μm為單位,即為該加工面測量長度範圍內之中心線平均粗糙度值,中心線方向細分單位等間隔後取各分段點所對應之hi值,。

中心線在表面具有曲度或形狀誤差時,則成曲線,粗糙度沿此曲線量取。測量長度限於量具大小而無法涵蓋整個機件表面,因此,一次量取求得之Ra只是表面某部分的中心線平均粗糙度,故應在被測物表面多選幾個不同的位置測量,將全部測得之Ra取其算術平均值則為表面的中心線平均粗糙度。

2、Rymax:最大高度粗糙度

由表面曲線上截取基準長度L做為測量長度,自該長度內曲線之最高點與最低點,分別畫出與曲線平均線平行之線時,該二線之間距即為最大粗糙度,也就是測量長度內沿垂直方向量取最高點與最低點之距離。Rymax值以μm為單位,並在數值後加上小寫字母s以區分Rymax值。若由粗糙曲線上截取基準長度L做為測量長度,則量測之值亦稱為最大高度粗糙度,但符號改為Rt,使用時須注意。

3、Rtm:十點平均粗糙度

由表面曲線上截取基準長度L做為測量長度,求出第三高波峰與第三深波谷,分別畫出二條並行線,兩並行線間距即為十點平均粗糙度值Rz其值以μm為單位,並在數值後加上小寫字母z以區別另兩種粗糙度。三種粗糙度數值間之關係約為:4RaRymaxRtm。

套用原則

表面粗糙度對零件使用情況有很大影響。一般說來,表面粗糙度數值小,會提高配合質量,減少磨損,延長零件使用壽命,但零件的加工費用會增加。因此,要正確、合理地選用表面粗糙度數值。在設計零件時,表面粗糙度數值的選擇,是根據零件在機器中的作用決定的。總的原則是:在保證滿足技術要求的前提下,選用較大的表面粗糙度數值。具體選擇時,可以參考下述原則:1、工作表面比非工作表面的粗糙度數值小。

2、摩擦表面比不摩擦表面的粗糙度數值小。摩擦表面的摩擦速度愈高,所受的單位壓力愈大,則應愈高;滾動磨擦表面比滑動磨擦表面要求粗糙度數值小。 3、對間隙配合,配合間隙愈小,粗糙度數值應愈小;對過盈配合,為保證連線強度的牢固可靠,載荷愈大,要求粗糙度數值愈小。一般情況間隙配合比過盈醞合粗糙度數值要小。

4、配合表面的粗糙度應與其尺寸精度要求相當。配合性質相同時,零件尺寸愈小,則應粗糙度數值愈小;同一精度等級,小尺寸比大尺寸要粗糙度數值小,軸比孔要粗糙度數值小(特別是IT8~IT5的精度)。

5、受周期性載荷的表面及可能會發生應力集中的內圓角、凹稽處粗糙度數值應較小。

選用

一、評定參數的選用1、優先選用Ra;(不宜用於太粗或太光的表面)

2、超精加工表面用Rz;

3、微小面積用Ry; Ry也可與Ra、Rz聯用,控制表面微觀裂紋。

二、評定參數值的選用原則:在滿足功能要求的前提下,儘量選用大的參數值。方法:採用類比法選擇類比法選擇表面粗糙度參數值時,可先根據經驗統計資料初步選定表 面粗糙度參數值,然後再對比工作條件作適當調整。