正文

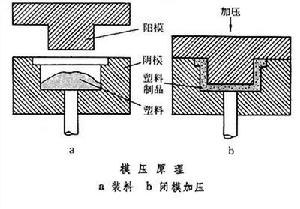

模壓

模壓主要設備 有壓機和模具。壓機的作用在於通過模具對塑膠施加壓力。在橡膠加工中,壓機稱為平板硫化機。壓機的主要參數包括公稱噸位、壓板尺寸、工作行程和柱塞直徑,這些指標決定著壓機所能模壓製品的面積、高度或厚度,以及能夠達到的最大模壓壓力。模具按其結構的特徵,可分為溢式、不溢式和半溢式三種,其中以半溢式用得最多。

工藝過程 分為加料、閉模、排氣、固化、脫模和模具清理等,若製品有嵌件需要在模壓時封入,則在加料前應將嵌件安放好。主要控制的工藝條件是壓力、模具溫度和模壓時間。此外,還有一種特殊形式的模壓方法,即先將粉狀塑膠壓實,然後從模中取出料坯,放在爐中加熱至熔點,使塑膠顆粒熔化成一個整體,冷卻後得製品或半成品。這種方法稱燒結成型,主要用於聚四氟乙烯的成型。

套用 主要用於熱固性塑膠(見熱固性樹脂)成型,如酚醛、三聚氰胺甲醛、脲甲醛等塑膠,也用於製造不飽和聚酯和環氧樹脂加玻璃纖維的增強塑膠製品。熱塑性塑膠(見熱塑性樹脂)也有採用此法成型的,如聚氯乙烯唱片。但熱塑性塑膠模壓時,模具必須在制品脫模前冷卻,在下一個製件成型前,又必須把模具重新加熱,因此生產效率很低。模壓法在橡膠工業中也是一種極重要的成型方法,把膠料剪裁或沖切成簡單形狀,加入加熱模具內,在成型的同時硫化,製品也是趁熱脫模的。許多橡膠模型製品如密封墊、減震製品(如膠圈、膠板)等都用此法生產。

模壓流程

1:預壓 為改善製品質量和提高模塑效率等,將粉料或纖維狀模塑膠預先壓成一定形狀的操作。

2:預熱 為改善模塑膠的加工性能和縮短成型周期等,把模塑膠在成型前先行加熱的操作。

3:模壓 在模具內加入所需量的塑膠,閉模、排氣,在模塑溫度和壓力下保持一段時間,然後脫模清模的操作。