失效模式和效果分析(FMEA)

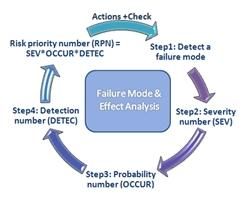

潛在的失效模式和後果分析(FMEA)作為一種策劃用作預防措施工具,其目的是發現、評價產品/過程中潛在的失效及其後果;找到能夠避免或減少潛在失效發生的措施並不斷地完善。

FMEA方法的分類

1、硬體法和功能法

當產品可按設計圖紙及其他工程設計資料明確確定時,一般採用硬體法,這種分析方法適用於從零件級開始分析質量問題,在擴展到部件級、產品級、系統級,及自下而上地進行。然而也可從任一層次開始進行分析。硬體法FMEA是較為嚴格的。

當產品處於研發初期,設計圖紙尚未形成時,一般採用功能法進行FMEA分析。這種方法認為產品應具備若干功能,而功能可按輸出的質量特性分類,質量特性可按照一定的技術指標來度量。使用功能法時,將輸出的質量特性一一列出,並對故障即不能實現技術指標的情況進行分析。

2、DFMEA和PFMEA

FMAE還可以劃分為設計FMEA(DFMEA)和過程FMEA(PFMEA)。DFMEA適用於產品設計階段的故障模式與影響分析,而PFMEA則適用於工藝設計和生產製造過程的故障模式與影響的分析。

進行FMEA的目的是為了分析產品或過程的故障模式及其產生的影響或後果,並對可能出現的各種故障模式採取設計、工藝或操作方面的改進或補償措施。

FMEA的目的

能夠容易、低成本地對產品或過程進行修改,從而減輕事後修改的危機。2)找到能夠避免或減少這些潛在失效發生的措施;

益處

指出設計上可靠性的弱點,提出對策針對要求規格、環境條件等,利用實驗設計或模擬分析,對不適當的設計,實時加以改善,節省無謂的損失

有效的實施FMEA,可縮短開發時間及開發費用

FMEA發展之初期,以設計技術為考慮,但後來的發展,除設計時間使用外,製造工程及檢查工程亦可適用

改進產品的質量、可靠性與安全性