簡介

用鋁粉為還原劑的金屬熱還原法。當鋁與金屬氧化物反應時,產生足夠的熱量,使還原的金屬和形成的渣熔融分離而獲得金屬或合金。在生產工業純金屬(如錳、鉻、釩等)、無碳或低碳鐵合金和金屬焊接方面獲得廣泛套用。

鋁熱法與用矽鐵作還原劑的矽熱法同屬利用自熱反應生產鐵合金的方法,稱金屬熱法,又稱爐外法。它們以鋁粒、矽鐵粉或鋁鎂合金粉作還原劑。鋁熱法主要用來生產含有高熔點金屬與難還原元素的鐵合金、中間合金、鉻與錳等。產品特點是含碳量極低(一般<0.05%)。

優點

鋁熱法生產設備簡單,占地面積小,生產規模可根據任務確定,產品品種較多,生產周期短等特點。

簡史

1859年俄國科學家別克托夫(H.H.BeKeTOBy)在《論若干還原現象》中提到“用鋁還原氧化鋇得到24%Ba和33%Ba的鋇鋁合金”。這是對鋁熱法試驗的最早報告,但當時在工業上沒有得到使用。

1893年戈爾德施米特(H.Goldschmidt)發現金屬氧化物的粉末和粉狀還原金屬(基本上是鋁)的混合料,點火引發反應後,就能自動繼續進行,直至爐料反應完畢。

1898年戈爾德施米特在德國電化學學會上做了關於金屬熱還原法的報告,人們才知道鋁熱法在工業生產上已取得良好效果,可以經濟地、大批量地生產不含碳的鐵合金與純金屬。這一年應該是鋁熱法用於工業生產的起點。

工業上用鋁熱法生產的鐵合金主要有:鈦鐵、鉬鐵、鈮鐵、硼鐵、釩鐵、鎢鐵、金屬鉻、金屬錳以及鎳基、鈦基、鋁基等中間合金。

中國以鋁熱法工業生產鐵合金是從1957年底吉林鐵合金廠生產鉬鐵開始的。

原理

圖1 氧化物生成△F°-T關係圖

圖1 氧化物生成△F°-T關係圖鋁還原氧化物的反應屬置換型化學反應,並放出熱量ΔH°298(反應)。用熱化學反應式表示為:2/yMO+4/3AlM+2/3AlO+ΔH°(反應)反應熱ΔH°298是用化學手冊上的數據計算。即ΔH°298(反應)=2/3ΔH°(AlO)-2/yΔH°(MxOy)氧化物的生成標準焓ΔH°,通稱標準生成熱。

如圖1 氧化物生成△F°-T關係圖

鋁熱還原反應能否進行,可以根據氧化物的相對穩定性來判斷。而氧化物的穩定性則根據氧化物生成自由能ΔF°=-kTlnpo來判斷。所有氧化物都隨溫度的升高而更易分解,從而也更易還原。各種氧化物的氧勢差在高溫下變小。從圖1可以估計還原情況。在△F°-T圖中,位置低的元素可以還原位置較高的氧化物。兩條△F°-T線間的距離越大,則還原反應產生的熱量愈多。鋁(或矽)熱還原反應的先決條件是△F°≤0,即反應自由能的負值越大,鋁熱還原反應就越容易進行。從△F°-T圖分析鋁(或矽)熱還原反應時,未考慮動力學過程,所以這種判斷是定性的。所有的金屬熱還原反應在較低溫度下的△F°比較高溫度下的△F°的負值大,因此在反應能夠進行的條件下,將反應溫度儘可能控制在比較低的水平,這樣對還原反應向右進行有利。

鋁熱還原反應有的可以把金屬全部從相關的氧化物中置換出來,如鐵、鎢、鉬等;而有的只能進行到合金液與爐渣中的氧化物接近平衡,一部分氧化物留在爐渣中。有些氧化物在鋁熱還原過程中被還原成低價氧化物,如TiO被還原成TiO,從酸性氧化物轉變為鹼性氧化物,與還原過程產生的AlO結合成鋁酸鹽而留在爐渣中,增加了鈦的損失。

減少低價氧化物在爐渣中的損失

(1)是增加還原金屬的加入量,在還原劑過剩的條件下避免低價氧化物產生;

(2)是添加鹼性氧化物如CaO、MgO、BaO即可減少爐渣中TiO、MnO等的含量,提高金屬元素的回收率。鹼性氧化物還可以降低爐渣的熔點和改進爐渣的流動性。鹼性氧化物添加的數量應儘量少,以免增加渣量影響反應過程。

由於反應快,很難達到平衡條件。部分還原金屬未被用於還原而殘留在合金中,形成中間化合物如TiAl、TiAl等,使合金含鋁量高,而且難以獲得高品位合金。為了促使反應接近平衡,有時添加第3種元素,如添加鐵來吸收反應產生的金屬,使反應向右進行。這種辦法在生產鐵合金時是可行的,還可以降低合金熔點和反應溫度。要得到含鋁低的產品,則可將鋁的配加量稍低於計算量。圖1可以為選擇還原劑的種類和氧化物的類型提供參考。鐵合金冶煉常用的還原劑主要是鋁與矽鐵,偶而也用少量鎂(以鎂鋁合金加入)。

鋁熱法的反應結果必須使金屬與爐渣均有良好的流動性,即被加熱至它們的熔點以上,使產出的合金與爐渣清楚分離;並且能得到較高的金屬收得率,才能認為是反應自動進行而被工業生產採用。這一問題需要分析鋁熱法冶煉過程的熱平衡。

在鋁熱還原反應過程中,反應物的還原、生成物的產生、反應熱的產生、反應物(合金與爐渣)的加熱等都是在同一瞬間、同一體系之中同時完成的。所以熱量集中,反應速度快,時間短,熱效率高。反應熔體的表面始終為加入的爐料所覆蓋,所以當反應進行時,反應器熱傳導和熱輻射所產生的熱損失,對還原過程的影響較小。由於反應時間短,爐料與反應物的蒸發損失量小,所以蒸發熱量也少。

鋁熱法的主要熱源是熱化學反應產生的反應熱△H°(反應),它可以通過計算方法求得。1914年俄國化學家熱姆丘日內在“得到的金屬和渣的含熱量,和伴隨反應過程的熱損失,對各種不同的合金是近似於相同”的基礎上,提出“若要鋁熱過程正常進行,則必須在反應中每克爐料發生的熱量不少於550cal”的法則。即用單位爐料產生的熱量來判斷鋁熱還原過程能否自動進行。

熱姆丘日內法則在生產上可作為參考,或在新品種研製時作初步估計時使用。其原因是對氧化物還原程度的規定不同,合金和爐渣的熔點不同,冶煉規模大小不同,礦石的相結構不同等,所以在經過配料計算得到爐料的配比後,要先用小規模冶煉設備試煉,然後再作適當調整,方可用於生產。在正常生產的工廠中當礦石變換時也需要經過試煉來修正配料單。生產上爐料的總量應包括鋁、矽鐵等還原劑,氧化物(或礦石)及雜質(或脈石)、熔劑等的質量和。反應熱是根據手冊中的生成焓(△H°)數據計算。由於年代和版本的不同,存在著不同程度的差異,計算出的反應熱也是不同的。實際工作者應選定一批數據,固定使用,並根據實踐得出修正係數。

通過計算,如果單位爐料發熱量低於550cal/g時,則鋁熱反應不能自動進行,需要調整配料,增加反應熱。

增加反應熱的方法

(1)調整氧化物中高價與低價氧化物的比例,增加氧化物中氧的總量。鋁熱法生產金屬錳時對錳礦石引用了活性氧概念。所謂活性氧是指將錳氧化物按MnO計算後,未與Mn結合的氧。如Mn3O4的活性氧為7%,而Mn2O3則為10%。這是利用高、低價氧化物比例調整鋁熱還原反應發熱量的例子。

(2)生產鐵合金時可以添加赤鐵礦(FeO)或鐵鱗(FeO)代替部分鋼屑,它們和鋁或矽反應後都產生大量熱。如生產鎳基合金時用NiO代替部分鎳。

(3)添加BaO或NaClO、KClO、NaNOKNO等與鋁反應後能放出大量熱的增熱劑,使爐料單位發熱量提高到期望值。這是常用的方法。但要注意使用NaNO或KNO時會使合金含氮高,和排出如氧化氮等污染環境的氣體。

(4)預熱爐料,提高爐料的顯熱。一般情況爐料預熱溫度每提高100℃,就可使單位發熱量增加約30cal/g。

(5)向反應器內輸送電能,即形成電鋁熱法。

單位爐料發熱量過高時,會使鋁熱反應劇烈,甚至達到爆發程度;冶煉時噴濺嚴重使爐料與產物損失增加,合金與爐渣混雜而分離不清。嚴重時會損壞設備和危及操作人員安全。降低爐料單位發熱量的有效辦法是添加惰性物,增加爐料的量。常用的惰性物有合金精整產生的合金碎屑,冶煉產生的爐渣、石灰、鎂砂等。此外,增大鋁粒及爐料的粒度可以抑制反應的速度。

金屬化合物的生成,AlO與其他氧化物組成複合氧化物時的成渣反應等都產生熱量,但在計算爐料單位發熱量時不予考慮。

生產工藝

鋁熱法冶煉鐵合金的反應是一經觸發即自動進行,無法控制,因此對爐料準備有嚴格要求。配料計算與稱量必須準確。配好的爐料要混勻後才能裝入反應爐內。爐料的粒度直接影響反應速度。粒度粗反應速度慢,粒度細則反應速度快。通過礦石或氧化物與還原金屬粒度的適當配合,使熱量集中以及反應速度之間達到最優配合,才能得到較高的金屬收得率。例如五氧化二釩與鋁的反應很劇烈,可以加大粒度來控制它們之間的反應進程。粗鋁粒表面氧化物少,使鋁粒含氧減少,反應中生成大的高鋁合金液滴。高鋁合金液滴的密度增至可使液滴下沉,下滴過程中與熔渣中的金屬氧化物繼續發生反應,使大部分鋁被消耗掉。下沉至合金層表面的高鋁合金與覆蓋的爐渣中的金屬氧化物,在高溫下繼續發生置換反應。細的鋁粒表面上生成的氧化物使鋁粒含氧較高,因而對還原反應不利,所以鋁熱法使用的鋁粒粒度,小於0.1mm的數量應少於5%。如上所述鋁熱法冶煉鐵合金的工藝可以分為原料準備、配料、冶煉、精整等4個主要工序。

原料準備

主要工作是將礦石、氧化物和熔劑(石灰、螢石)等徹底乾燥,去除附著水、結晶水和揮發物(如選礦試劑)。然後加工成生產要求的粒度。所用設備均為通用設備,如迴轉窯、乾燥爐、破碎機和球磨機等。鋁粒由鐵合金廠自己製造。粒度要求有規定。一般是生產後立即使用,不宜長期存放。製造鋁粒的噴霧法是將鋁錠加熱熔化後,用壓縮空氣加壓,從熔鋁鍋經噴嘴噴出時,由霧化器用壓縮空氣將鋁流擊碎而成鋁粒。可以通過調整噴出壓力或改換霧化器,得到所要求粒度的鋁粒。另一種方法是將鋁錠壓延成鋁箔,再經機械剪下成鋁碎屑。

配料

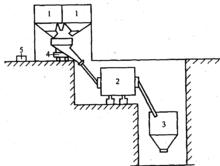

鋁熱法

鋁熱法這是鋁熱法生產的關鍵工序,不允許出任何差錯,否則將產生不良後果,甚至得不到產品。配料在配料站進行。配料站主要設備有貯料倉、磅秤、混料筒和運料斗。配料前要校正磅秤。料要按規定的順序稱量。加入混料機內的爐料重量和混料時間,由混料機容量規定。小量生產可以用人工混料。減少損失的方法

如圖鋁熱法配料站布置圖

1—貯料倉;2—混料筒;3—運料斗;4—磅秤;5—螢石料箱

冶煉

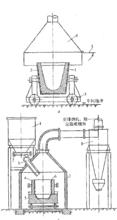

鋁熱法

鋁熱法鋁熱還原反應在反應器內進行。反應器亦稱熔煉爐。反應器分固定式反應器(圖5)和移動式反應器(圖6)兩種。圖5a是上部點火冶煉用的反應器,無加料設備,放在砂基上;圖5b是下部點火用的反應器,也是放在砂基上;圖5c為底部砌磚的固定式反應器。3種反應器均有出渣口,冶煉反應結束後放出大部分爐渣。移動式反應器均放在移動小車上,推至煙罩下,或反應室中

a—煙罩式:1—可傾翻的鐵爐殼;2—含鎂砂的打結料;3—行駛車架;4—排煙罩;5—排煙罩的可翻開部分(為便於車子開入和人工裝料)

b—反應室式:1—料倉;2—螺鏇運輸機;3—水冷料管;4—砌磚的上部反應器身;5—砌磚坩堝;6—鎂砂襯;7—砌磚套室;

8—鏇風除塵器

由加料器或人工加料。反應器由兩部分組成:上部是一個空心圓筒,外殼用鋼板焊成,上下沿用角鋼加固,上沿有吊環。內襯用耐火磚、鎂磚或高鋁磚砌成,也可以用生產的爐渣破碎後打結,還可以用液態爐渣澆鑄,也可以用鑄鐵鑄成片塊拼裝,不用砌耐火材料內襯。底部是用石英砂(僅矽熱法用)、鎂砂或鎂磚築成的坩堝,盛反應產生的合金。

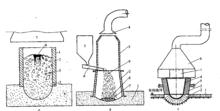

冶煉操作按引火方式分為兩種,即上部點火法與下部點火法。

a—上部點火反應器:1—爐殼;2—粘土磚襯;3—渣口;4—砂基;5—爐料;6—引火劑;7—煙罩

b—下部點火反應器:1—砂基(鎂砂);2—爐筒;3—爐罩;4—煙罩;5—料倉;6—溜槽;7—底料;8—引火劑;9—加入爐料

c—磚砌坩堝反應器:1—鎂磚層;2—用鎂磚砌的坩堝;3—打結料;4—鎂砂;5—起吊用軸耳;6—煙罩;7—人工加料用閘板

上部點火法

鋁熱法

鋁熱法是將配料站混合好的爐料全部裝入反應器內。然後在爐料上部置引火劑,引火劑點著後熔煉反應即開始。待全部爐料反應完畢,經鎮靜後放出爐渣。合金冷凝後再取出冷卻。工業生產中冶煉鉬鐵就是採用上部點火法。生產批量小的鐵合金也多用這種方法。

下部點火法

冶煉是在反應器底部先加入部分混合好的爐料,在爐料層上部加入引火劑引發反應後,再陸續從上部料倉加入混合爐料。加料速度以使熔融物表面有一薄層爐料,而且反應穩定繼續進行為準。也可以用人工加料。下部點火法比上部點火法能充分利用熔煉爐體積,節約耐火材料。工業生產中大都採用下部點火法。冶煉某些鐵合金在反應結束後還要加入精煉料。精煉料是由鐵礦粉與鋁粉、矽鐵粉組成,能放出大量熱,在一定時間內將爐渣保持在熔融狀態,有利於混雜在爐渣中的合金粒下沉;精煉劑的反應產物為鐵滴,鐵滴在穿過熔渣層下降時可以吸附渣層中的“金屬霧”使之凝聚成較大的液滴而下沉,這樣可以提高金屬元素的收得率。

有一種固定式反應器,設有合金排放孔,和出渣口,反應結束後先從出渣口放出爐渣,再從合金排放口放出合金。這種反應器可以節約耐火材料和提高熱效率。當然這僅用於大規模生產熔點較低的合金。(見鈮鐵)

鋁熱法冶煉貴重金屬鐵合金時,爐渣中往往殘存一定數量的金屬,可用電爐重熔回收。鋁熱法產生的爐渣含三氧化二鋁高,是有用的耐火材料和研磨材料。AlO>90%的爐渣就可以作為制高鋁磚的原料。

精整

冶煉得到的合金錠在空氣中冷卻至凝固後,從坩堝內吊出。送進冷卻室噴水急冷,使合金錠產生裂紋,以便破碎。水冷後的合金錠送至噴丸室,清除表面附著的爐渣和耐火材料。有的元素在合金錠中偏析較大,要按規定的取樣方法採集化學分析試樣。合金錠破碎至規定塊度後包裝出售。

鋁熱還原法生產鈮鐵

以金屬鋁還原鈮精礦或氧化鈮生產鈮鐵中間合金的過程。鈮熔點高,還原困難,但如有鐵存在,被還原的鈮與鐵生成合金,不僅容易還原,而且由於鈮鐵的熔點比鈮低,更適於作煉鋼或高溫合金的添加劑。生產鈮鐵一般使用純NbO和鈮精礦兩種原料。以純NbO為原料生產的鈮鐵雜質含量少、純度高,稱為高級鈮鐵,主要用於煉製高溫合金等。以鈮精礦為原料生產的鈮鐵稱為標準級鈮鐵,含鈮60%~65%,主要用作煉鋼的添加劑。根據合金中的鈮含量又可將鈮鐵分為高品位鈮鐵(Nb>65%)、中品位鈮鐵(Nb約50%)和低品位鈮鐵(Nb<30%)。根據還原熔煉使用的設備可分為爐外鋁熱還原法和電爐鋁熱還原法。

爐外鋁熱還原法

在無外加熱的爐內實現還原熔煉反應的過程。反應完畢後,拆開熔煉爐,取出反應產物,將合金和渣在爐外分離。爐外鋁熱還原法的特點是在熔煉過程中不從熔煉爐中放出液態反應產物,因此過程比較簡單,一般採用建造費用少、可拆卸的圓筒熔煉爐。爐外鋁熱還原法由於反應生成的液態金屬和渣在同一反應器中進行凝固結晶,而兩種產物的最佳凝固結晶條件是不一樣的,因而存在不易獲得高的技術經濟指標,原材料和耐火材料消耗大,間歇操作,砌爐、拆爐和清除合金中混雜的熔渣和耐火材料的勞動強度大等問題。為此,已開發出一種可以分別放出液態金屬或熔渣的傾斜式熔煉爐。

爐外鋁熱還原法只適用於處理雜質含量低的鈮精礦或氧化鈮,尤其要嚴格限制原料中有害雜質磷、硫、鉛、砷、銻、錫、鉍的含量。為確保還原反應完全,原料和還原劑鋁均需磨至細的粒度並混合均勻,使物料之間有最大的還原反應接觸面積。物料只有經過充分混勻才能獲得高的還原反應速度和高的鈮回收率。還原劑鋁粉的用量除保證鈮和鐵的還原外,還應計算雜質還原所消耗的鋁,一般為理論量的110%。鋁粉用量過多不僅不能提高鈮的回收率,還導致反應過分激烈,使鈮中殘留的鋁含量增加。用鐵精礦作添加劑時,其矽、磷含量要少。根據對鈮鐵純度的要求,常使用鐵屑或電解鐵粉添加劑。鐵的加入量以使合金接近Fe2Nb的低共熔點為宜。用純NbO原料時,鐵用量以氧化鈮質量的30%~40%為宜。降低爐渣的粘度可使合金和爐渣易於分離。通常在熔煉過程中加入熟石灰、氧化鋇、氧化鎂、螢石等助熔劑來降低爐渣的粘度。助熔劑的加入量必須適中,如加入的熟石灰過量太多,則易生成鈮酸鈣,使鈮的損失增大;助熔劑過多還會侵蝕爐襯耐火材料。此外,為了補充熱量,有時還需加入發熱劑如氯酸鈉等。引發反應常用的強氧化劑有氯酸鹽、硝石和鎂粉等,也可用電容絲點火。物料必須預先乾燥,反應器和砂窩要保持乾燥,以防爆炸。

電爐鋁熱還原法

鋁熱還原過程中採用電能補償加熱的生產方法。這種方法能較易控制還原反應的速度,可獲得較高質量的產品,並節省鋁粉,技術經濟指標亦較爐外鋁熱還原法高。電爐鋁熱還原法生產鈮鐵有一段法和二段法充分。一段法是物料在電弧作用下一次完成還原反應,產出鈮鐵。二段法是先用電弧爐熔化物料,然後進行鋁熱還原熔煉。為使電極深插合適和保持爐況穩定,必須嚴格控制爐膛電阻。爐膛電阻受爐料組成、鋁粉粒度和數量、爐渣化學成分、爐膛尺寸和電極間距、爐內溫度分布等因素的影響。中國一些工廠以鈮鐵礦為原料,採用三相電弧爐生產中、高品位鈮鐵,冶煉溫度1973~2073K,氧化鈮回收率96%,氧化鉭回收率83%,鈮鐵中的鈮含量為50%~70%。

安全

鋁熱還原是自動反應,因此要特別注意安全問題,以免引起火災、爆炸、燒傷等事故。爐料的存放要分開,鋁粒與發熱劑及氧化物粉不能堆放在一起。混合好的冶煉爐料要立即熔煉不可存放。混料場地不能潮濕和有積水,以免不慎引起混料的爐料反應,造成爆炸事故。冶煉過程中操作人員要位於安全地帶,同時穿好勞動防護用品,以免燒傷。要及時清理現場,不讓有粉塵存在,以免引起著火事故。點火時要注意安全。熔煉時要啟動通風系統,及時將煙塵廢氣排出,以免污染工作環境。