資源清單

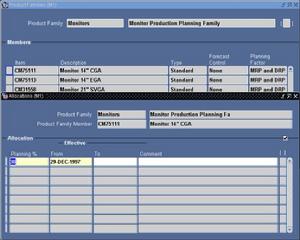

資源清單基本資料

資源清單 (Bill of Resources,BOR),單個產品在標準批量下消耗工藝路線經過的各種資源生產能力的一覽表。生產單件產品所需資源(工作中心或機器)與標準總時間列表。包括產品生產所有階段的部件生產及裝配時間。每種資源都可以配以一個代碼和一份成員個人的計畫日程表。對每種資源加以約束,比如它可被利用的時間數量。用戶可以按百分比分為任務配置資源,設定資源配置的優先標準,為同一任務分配各個資源,並保持對每項資源的備註和說明。系統能突出顯示並幫助修正不合理配置,調整和修勻資源配置。大部分軟體包可以為項目處理數以千計的資源。

結構內容

資源清單結構

資源清單結構A. 序號:定義為工序號,對所有資源子項定義為同一工序號;如運行時間,即準備時間,主要資源和次要資源子項,替換資源子項。 如是物料約束的物料子項也要同樣工序號。

B. 子項——資源子項物料:

1、準備資源子項:通常是按訂單的數量類型。在APS里可以設定準備工時矩陣。

2、次要資源子項:必須明確定義主要/次要標識。

3、替換資源子項:(僅對標準工藝)須標識替換資源子項,也避免MRP與成本滾加。

C. 項類型:APS只考慮製造物料和物料約束(購買和外加工)。在ERP的物料主檔案里,定義是約束物料,包括虛項里的資源和物料。

D. 生效/失效日期:對替換資源設定為將來的生效日期,可避免MRP和成本滾加。導入APS後,不會考慮替換工序的生效日期。把標準工序導入APS,如工藝動態變更,用訂單相關的工藝ODR實時導入APS。

E. 子項明細:設定主要資源/次要資源/替換資源。

主要資源:P 次要資源,S後綴一位數是工序順序號P1-P5,S1-S5。如是平行工用“0”。

替換資源:A,A0最高優先權,A1-5反映優先權順序。當計畫完成日期/時間或定單將超過延遲小時,APS將用替換工序。那么,延遲小時是設定替換工序偏置。可以定義使用替換工序號的規則。Ax 意味APS可以考慮根據訂單是否遲或早來採用替換工序。

物料成本與價格:APS計畫邏輯能基於可贏利,成本,價格來計畫訂單。在工藝明細設定價值策略。

物料約束:(Take from Stock Kit)定義在一工序需要的配套子項;(Put to Stock Kit)定義從工序的產生的父項。APS根據產品結構的相關性來分配物料的約束。

功能作用

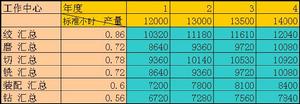

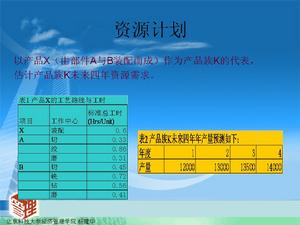

產品族K資源清單

產品族K資源清單用於資源計畫,反映實際工藝流程,對一個資源組的加工時間是反映平均加工時間。當平均加工時間不能有效的反映生產活動,你可以用效率因,為每一資源規定機器特別的運行效率。或著用資源運行時間矩陣或事先定義替換工序來處理不同的運行率。如以產品X(由部件A與B裝配而成)作為產品族K的代表,估計產品族K未來四年資源需求(如右圖)。根據典型產品資源表與產品族產量預測,可估計產品族未來的資源需求。

在批量生產類型中,處於生命周期的初始階段的產品可能會有很大變化。在純粹離散型生產中產品是根據物料清單裝配處理的,而在批量生產類型中,產品卻是根據一組配方(recipe of ingredients)或是資源清單(bill of resources)來製造的。產品的配方可能由於設備、原材料、初始條件等發生改變會出現聯產品(co-products)和副產品(by-products)。此外,原材料的構成和化學特性可能會有很大的不同,所以得有製造一個產品的一組不同的配方。而且,後續產品的製造方法往往依賴於以前的產品是如何造出來的。在經過多次批量生產之後,可能會轉入重複生產類型。

計算方法

資源計畫

資源計畫從所錄入的工藝路線裝載

粗能力計畫(RCCP)

離散的粗能力計畫的計算

計算資源需要小時

計算資源可用小時:資源可用小時=能力單位*班次每天工作時間*每周班次數

計算能力利用率:能力利用率 = 所需能力/可用能力*100%

重複生產的粗能力計畫的計算

計算流水線需要速率

計算流水線可用速率:可用速率= 最大的小時速率*線每天工作時間*每周線天數

計算能力利用率:能力利用率 = 需要速率/可用速率*100%

實際操作提示

資源清單中,如果某工作中心是由設備來決定產能的,需要反映實際的設備,有幾個定義幾個;工藝路線可以指定設備數,必須小於該工作中心的設備數;

如果有人來決定產能的,人少的話,有幾個定義幾個;人多的化,不便逐一定義,可以分組定義,如30人,可以分別定義三個人(如分別代表8人組,10人組,12人組),每個人的工作效率可以為單人效率的8、10、12倍。工藝路線可以定義小於三的數。

與材料定額、工時定額之間的關係

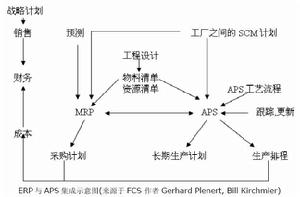

資源清單之ERP與APS集成示意圖

資源清單之ERP與APS集成示意圖材料定額:生產一個零件或產品等等(可作為一個獨立物體存在)所需要的材料數額,這個數額往往具有一種標桿作用,即生產該物體,所用物料超過該數額,即為超額消耗,低於這個數額即為節約消耗。材料定額的制定得根據企業目前的生產水平,所用機器,員工技能,同行業水平等等因素來制定。

工時定額:即加工一個物體所耗用的工時數額,這個數額也具有標桿作用。即所耗時間超過這個數額,則可推斷為生產速度慢等等,所耗時間低於這個數額時,可推斷為生產速度快等等。工時定額的制定得根據企業現有的投入員工數量,員工的技術水平,工作流程,同行業水平,材料定額等等因素來制定。

BOR清單中的物料資源,人員資源,設備資源將影響著材料定額和工時定額的制定。材料定額的數值多少也將影響著工時定額的制定,比如一個物體,材料定額為2噸材料甲,但是將其工時定額定為2小時,且只有一人操作,且該人一小時處理的的材料為1噸,則在材料定額和工時定額之間,存在著不協調,則需對其中一項進行調整,或者兩項都需調整。