發展歷史

1845年美國丁'菲奇發明轉塔車床,1911年美國格林里公司為汽車零件加工開發了第一台組合工具機。1952年三軸數控銑床研製成功。1958年美國KT公司研製出帶有刀具自動交換裝置的加工中心,有力地推動了工序集中的加工方法的發展。

複合加工及其製造裝備的出現已有百餘年的歷史,但是真正得到較廣泛的套用還是在20世紀80年代,數控技術和數控工具機成為製造技術的主流後出現的。

20世紀80年代中後期,隨著加工中心功能和結構的完善,顯示了這種工序集中數控工具機的優越性,開始出現車削中心、磨削中心等,使複合加工得到擴展而不再局限於鏜、銑等工序。90年代後期又進一步發展了車銑中心、銑車中心、車磨中心等,近年來又出現由雷射、電火花和超音波等特種加工方法與切削、磨削加工方法組合的複合工具機,使複合加工技術成為推動工具機結構和製造工藝發展的一個新熱點。

工具機分類

車削複合中心

車削複合中心一、車削為主型

以車削加工為主的複合加工機是車削複合中心。車削複合中心是以車床為基礎的加工機,除車削用工具外,在刀架上還裝有能銑削加工的迴轉刀具,可以在圓形工件和棒狀工件上加工溝槽和平面。這類複合加工機常把夾持工件的主軸做成2個,既可同時對2個工件進行相同的加工,也可通過在2主軸上交替夾持,完成對夾持部位的加工。

現在,加工2個工序以上的工件占車削加工的大多數。對這些工件進行高效、高精度加工,有以下3種技術:

1、內外加工集中化:在機內裝有1次加工(外表面)以及2次加工(內表面)的各種功能的1次/2次加工機。

2、加工的複合化:除車削加工,機內還裝有銑削加工、磨削加工等各種功能的工序集中的加工機。

3、智慧型化:機內具有儲存、運輸、加工一體化、工件識別、工件夾持控制、適應控制、信息網路等最新監控技術的單元加工機。

該類複合工具機有德國INDEX公司的TRAUB TNX65多功能數控車削中心,具有雙主軸、4個刀塔,第二主軸可作Y軸移動;德國DMG公司的TWIN65雙主軸車削中心,上下各有一個轉塔刀架,可實現6面加工,第二主軸可作橫向移動等。

銑削複合中心

銑削複合中心二、銑削為主型

1、加工中心的多軸化

A、五軸控制,除X、Y、Z三軸控制外,為適應使刀具姿勢變化,可以使各進給軸迴轉到特定的角度位置並進行定位的五軸加工機。五軸加工機的使用方法有兩種:1用迴轉軸分度,使工件相對於刀具傾斜,在這個狀態進行三軸控制加工。2同時使所有的控制軸作連續運動,即五軸聯動,可以對葉輪等具有外延伸曲面形狀的工件進行加工。五軸聯動加工機的特點是可以避開切削速度變為零的加工條件;可以用伸出長度很短的刀具;可以在一次裝夾下加工外延伸曲面形狀的工件等。

B、六軸控制,用多軸控制銑削類加工機不能模擬複雜形狀工件加工,而複合加工可以。例如對有錐度形狀和四角形狀槽類等工件的加工,以前不變換加工工種是無法完成加工的,必須把工件轉到電加工工具機上加工。可是如採用迴轉刀具,使刀具一邊作6軸控制運動,一邊作擺動切削加工,就可在一台工具機上完成加工。而且精度、效率也可以提高。如使用非迴轉刀具,必須控制迴轉主軸的迴轉位置,此時六軸控制是必要的。用六軸控制加工時,採用非迴轉刀具時,切削速度等同於進給速度,不能進行高速加工;而用迴轉刀具則能適應原不能加工部位和形狀的加工,無需轉換工種,僅用切削加工就能一次完成全部加工,效率較高。

2、加工中心的複合化

除銑削加工外,還裝載有一個能進行車削的動力迴轉工作檯。

以銑削為主的複合工具機有日本MAZAK公司的INTEGREX e800V/5五軸臥式銑車中心,是在五軸臥式加工中心的基礎上,使迴轉工作檯增加車削功能,可以在一次裝卡下對圓形零件實現車、銑完全加工;義大利Milanese公司的NTXI銑車複合中心,是在立式加工中心的右端增添一個車削主軸。

磨削複合中心

磨削複合中心三、磨削為主型

磨床的多軸化,原來只在無心磨床上可見,多數是以裝卸作業自動化為目的。現在,開發了在一台工具機上能完成內圓、外圓、端面磨削的複合加工機。例如在歐洲,開發了綜合螺紋和花鍵磨削功能的複合加工機。

該類複合工具機的代表為瑞士MAGERLE公司的MGR立式車磨複合加工機,工具機上方配有多個磨頭和一個車刀架,可以對零件進行磨削和精車;日本森精機製作所的IGV-3NT磨頭可迴轉式立式磨床,可在一次裝卡下對零件內外圓和端面進行加工;瑞士STUDER公司的S33萬能數控磨床,可以在一次裝卡下實現多線螺紋加工和內外圓、端面加工。

四、不同工種加工的複合化

把多種不同原理的加工類型集約,如切削與磨削、研磨的複合;用雷射功能把加工後熱處理、焊接、切割合併;加工和組裝同時實施等。還有,集中車削和銑削功能,特別是齒輪加工功能等的獨特的生產型複合加工機;與雷射加工複合,開發了裝有磨削功能和雷射淬火功能的複合工具機等。在歐洲還開發了機械銑削功能、雷射三維加工功能等集約的複合加工機。

發展趨勢

複合加工技術是未來機械加工的發展方向。隨著社會各個領域的不斷發展,對機械加工領域的要求也不斷提高,高速度、高精度和高效率的“三高”加工是對未來機械加工的基本要求,而僅僅靠傳統的加工理念是很難滿足這一要求的。因此,機械加工領域要求不斷突破傳統的觀念,不斷改善和提高加工的技術,以適應未來的要求,而複合加工技術正好滿足了這一要求。

今天的複合加工技術,是針對以普通的數控車削中心和加工中心為基礎,發展到複合車銑加工中心。這要求工具機製造業應以現有的技術水平為基礎,研發、製造、穩定和推廣具有高效、複合、穩定、成本低廉的,適合於現代加工技術的高水平工具機 .

典型形式

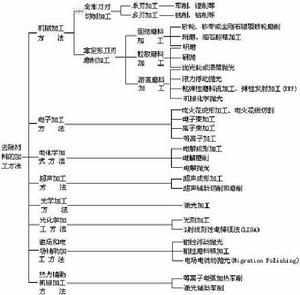

複合加工是套用多種形式能量的綜合作用來實現材料的去除。一些常見的以不同形式能量進行的加工類型如圖1所示。

複合加工

複合加工1)機械化學加工和化學機械加工。它主要用於進行脆性材料的越精密和表層及亞表層無損傷的加工。

2)磁場輔助加工。主要用於解決精密加工的高效性問題。

3)雷射輔助車削。主要用於改善難切材料的切削加工性。

化學機械複合加工

它是指化學加工和機械加工的複合。所謂化學加工是利用酸、鹼和鹽等化學溶液對金屬或某些非金屬工件表面產生化學反應,腐蝕溶解而改變工件尺寸和形狀的加工方法。如果僅進行局部有選擇性的加工,則需對工件上的非加工表面用耐腐蝕性塗層覆蓋保護起來,而僅露出需加工的部位。化學機械複合加工是一種超精密的精整加工方法,可有效地加工陶瓷、單晶藍寶石和半導體晶片,它可防止通常機械加工用硬磨料引起的表面脆性裂紋和凹痕,避免磨粒的耕犁引起的隆起以及擦劃引起的劃痕,可獲得光滑無缺陷的表面。化學機械複合加工中常用的有下列兩種:

l)機械化學拋光(CMP)

2)化學機械拋光

機械化學拋光(CMP)的加工原理是利用比工件材料軟的磨料(如對Si3N4陶瓷用Cr2O3,對Si晶片用SiO2),由於運動的磨粒本身的活性以及因磨粒與工件間在微觀接觸度的摩擦產生的高壓、高溫,使能在很短的接觸時間內出現固相反應,隨後這種反應生成物被運動的粒曲機械摩擦作用去除,其去除量約可做小至0.1nm級。團為磨粒是軟於工件,故不是以磨削的作用來去除材料。如果把軟質磨粒懸浮於化學溶液中進行濕式加工,則會同時出現溶液和磨粒兩者生成的反應物,但因磨粒的吸水性而使其表面活性和接觸點溫度降低,故加工效率比單用軟磨粒與適量拋光劑的乾式加工為低。

化學機械拋光的工作原理是由溶液的腐蝕作用形成化學反應薄層,然後由磨粒的機械摩擦作用去除。

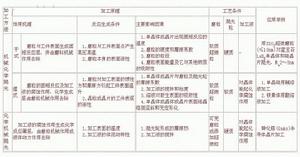

上述兩種加工方法的工作機理、影響因素及適用範圍見表1。

機械化學拋光和化學機械拋光的加工方法比較

機械化學拋光和化學機械拋光的加工方法比較採用機械化學拋光可加工直徑達300mm的矽晶片,其加工系統工藝參數例示如下:

拋光劑:超微粒(5~7nm)的烘製石英(SiO2)懸膠彌散於含水氫氧化鉀(PH≈10.3)中,分布於拋光襯墊上

顆粒含量:SiO2(5~7nm)在軟膏中占20%(質量分數)。

軟膏流量:50mL/min,粘度:108Pa·s

晶片尺寸:200mm,壓力:27~76kPa

襯墊轉速:20r/min,保持架轉速:50r/min

襯墊材料:浸漬聚氨酯的聚酯

襯墊的修整:轉動襯墊修整器清除襯墊上已用過的軟膏,並露出襯墊的纖維以供下一次加工。

加工表面粗糙度:Ra1.3~1.9nm

磁場輔助研拋加工

它通過在磁場作用下形成的磁流體使懸浮其中的非磁性磨粒能在磁流體的流動力和浮力作用下壓向鏇轉的工件進行研磨和拋光,從而能提高精整加工的質量和效率。它可以獲得Ra≤0.01μm的無變質層的加工表面,並能研拋複雜表面形狀的工件。由於磁場的磁力線及由其形成的磁流體本身不直接參與材料的去除故稱之為磁場輔助加工。

磁流體是由磁性顆粒、表面活化劑和液相載體(如水、油等)組成的。磁性顆粒的平均粒徑在10urn左右,它被穩定的表面活化劑的有機分子所包圍,成為一種穩定的磁性顆粒膠體,懸浮於油基或水基的液相載體中。例如CY3-1型金屬磁流體就是由顆粒直徑7.5~10nm的Fe3O4磁性材料(質量分數10%~30%),用表面活化劑油酸(質量分數40%~60%)使其彌散於礦物油載體內,它的飽和孩感應強度0.023T、密度1.2g/mL、動力粘度20×10-3Pa·s。由於磁性顆粒的磁力矩極大,不會因重力而沉澱,且其磁化曲線無磁滯,磁化強度能隨磁場強度增加而增加,從而能實現對工件作用力和加工量的控制。

這種磁性磨粉加工工藝在40年代起源於美國,50年代末至60年代初經前蘇聯和保加利亞等國研究人員的發展,至70年代已顯示該項技術可在大多數重型工件的精加工中套用,80年代末起日本又進一步研究其加工原理及設備,並使其在精整加工領域的套用得到發展,至90年代日本、英國和美國的研究者對其工藝和設備又不斷地拓展和完善,並套用有限元法模擬磁性拋光過程,分析磁流體和磨粒在磁感應下的運動特性,大大地推進了這項工藝的發展和套用。

常用的磁場輔助的精整加工有:磁性浮動拋光(Magnetic Float Polishing)和磁性磨料精整加工(Magnetic Abrasive Finishing),對其工藝分述如下。

1.磁性浮動拋光(MFP)

它是利用磁流體向強磁場方向移動,而非磁性磨粒被排斥向磁感應強度較弱的方向的特性,使懸浮於磁流體中的磨料分離出來富集在一起(圖1)。磨料在磁浮力作用下,上浮壓向運動的工件。有的設備在磁極與工件間放置聚丙烯彈性材料的浮體,使磁流體的壓力經浮體擠壓磨料和工件,它可使磁極附近的很大浮力經彈性浮體而均勻化,並可增大拋光的壓力。

高速高精度的拋光軸支承於空氣軸承上,最高轉速達10000r/min。釹鐵硼(Nd-Fe-B)永磁體以N和S極交替地排列在鋁容器內,磁流體是由10~15nm的Fe3O4以膠體散布在水基載體液中,加入體積分數為5%~10%的磨料。拋光過程中水不僅起冷卻液的作用,也能與工件表面起化學反應。垂向壓力用壓電感測器測量,並使每球壓力控制在1N。由於高的拋光速度,它的材料去除率比傳統的採用的低速轉動的V形槽研磨要高數十倍,且在較低的拋光壓力下,其表面粗糙度可達Ra4nm(Rmax40nm),陶瓷球的球度可達0.15~0.2μm,且表面基本上無裂紋和刻痕等損傷。

2.磁性磨料精整加工(MAF)

磁性磨料在磁極N-S之間沿著磁力線有序地相互連結在一起,聚集成一層彈性的磁性磨料刷,當工件與它作相對運動時,就進行研拋加工。MAF法可不用拋光液,磁性磨料是在鐵磁材料中加入粒度為1~10μm的磨料,聚集的磁性磨料刷的厚度約50~100μm。裝置可以加工磁性或非磁性材料的圓柱形工件如陶瓷軸承滾柱或鋼滾柱。工件作迴轉運動,而磁極的往復振動形成了磁場的軸向振動運動,因此可以一次完成圓柱表面和棱邊的精加工。由於聚集的磁性磨料刷的自動成形性,當採用不同的磁極形狀和設備結構時,可實現對內圓、平面、異形曲面和球面等精整加工。此法具有高的材料去除率,其精加工的效果取決於工件的圓周速度、磁通量密度、工作間隙、工件材料、磁性磨料聚集層的尺寸以及相關的磨粒尺寸和所占的容積比例等。

此法所用的磁性磨料是一種複合磨料,通常將鐵磁性物質和具有磨削性能的磨料按一定比例混合,經燒給、粉碎、球磨、篩選等工序製成,也可採用電鑄或等離子粉末熔融法製作。鐵磁性物質有鐵、鐵合金和鐵的氧化物,磨料通常用氧化鋁(Al2O3)、碳化物(TiC、Cr3C2、WC、ZrC)和金剛石,磨料的容積比例約為20%~50%。

l)精加工鋼滾柱的工藝參數為:滾柱速度60m/min,磁感應強度l.2T,工作間隙10.2mm,磁極振動頻率15Hz,振幅1.52mm,磁性磨料的平均粒度100μm,可在30s內使鋼滾柱的表面粗糙度由Ra0.22μm降至Ra7.6nm。

2)精加立陶瓷(Si3N4)滾柱時,其磁性磨料聚集層中的磨料應按粗、半精和精加工,分別採用B4C、SiC和Cr2O3 。

雷射輔助車削

雷射輔助車削(LAT)是套用雷射將金屬工件局部加熱,以改善其車削加工性,它是加熱車削的一種新的形式。

雷射束經可轉動的反射鏡M1的反射,沿著與車床主軸迴轉軸線平行方向射向床鞍上的反射鏡M2,再經X向橫滑鞍上的反射鏡M3及鄰近工件的反射鏡M4,最後聚射於工件上。共聚焦點始終位於車刀切削刃上方如圖中距δ處,經雷射局部加熱位於切屑形成區的剪下面上的材料。

雷射加熱的優點是可加熱大部分剪下面處材料,而不會對刀刃或刀具前面上的切屑顯著地加熱,因而不會使刀具加熱而降低耐用度。

通過雷射的局部加熱可獲得:

l)流線的連續切屑,並可減少形成積屑瘤的可能性,從而改善被加工表面的質量包括:表面粗糙度、殘餘應力和微觀缺陷等。

2)切削力的降低。溫度的升高使材料的屈服應力明顯減小導致切削力減小,這樣既使工件的彈性變形減少易於保證加工精度,又能提高刀具的耐用度,並有利於對難切材料的金屬切除率的提高和加工成本的降低。如加工高強度30NiCrMo166鋼和鎢鉻鈷6合金用5kW,CO2雷射器輔助加工,切削力降低70%,刀具磨損減少90%,切削速度提高使金屬切除率增加二倍。

複合工具機

M150型車銑複合加工中心

M150型車銑複合加工中心多種加工技術集成於一台工具機加工的加工方式使產能和精度都達到了質的飛躍。

將車、銑、鑽及其他特殊加工工藝,如滾齒、成形、測量等集成於一台工具機的做法使生產能力和加工精度都發生了令人難以置信的飛躍。WFL公司“MILLTURN”品牌也因此成為了複雜、高精度零件完整加工的典型工具機代表,MILLTURN的主要用戶遍布於複雜高精度零件的製造領域,如飛機製造業、大型柴油機製造業、印刷機械、石油行業以及渦輪機製造業等。典型工件有飛機起落架、噴氣發動機軸、大型柴油機曲軸、聯桿、活塞、印刷輥以及閥類產品等。由於工具機的超強動力主軸和進給驅動,使得對剛質材料(200HB; DIN 1.0050/AISI 1045/JIS S45C)持續切削速度可達到1300cm3/min,銑削達到10003/min,剛性鑽孔可達到M52(使用55kW銑主軸)。

1

1最多配備10個數控加工軸 .

奧地利WFL車銑技術公司是世界唯一專門從事“複合加工”技術的車銑加工中心的製造企業。WFL車銑技術公司可提供中心距2~12m,車削直徑520~1500mm的車銑加工中心。

MILLTURN是市場上第一台具有將全車削功能和5軸聯動插補銑削功能集成於一體的工具機。早在1983年,WFL公司的工具機就已經標準配備了B、C、X、Y、Z軸。現在MILLTURN系列產品的主軸已經發展到第九代並在繼續開發新的功能,最新的MILLTURN工具機裝有多達10個數控加工主軸。其優勢不僅表現在無以比擬的多功能性上,更主要的是體現在其超強剛性和高精度的完美結合。

作為標準工具機的補充,WFL公司還為用戶提供適用於幾乎所有加工任務需求的選件。除此之外,還可根據用戶要求為其異常複雜的加工套用提供定製的解決方案。

複合加工可成功完成最複雜、高精度零件的加工。對於加工類似鎳鉻鐵耐熱耐蝕合金這樣超硬材質,WFL公司將提供350bar噴氣斷屑系統350bar冷卻壓力.

對於具有挑戰性的特殊材料,如AerMet 100、鈦合金、高溫合金、哈斯特鎳合金、沃斯帕洛伊鎳合金,強大且多功能的MILLTURN無疑是用戶的首選。特別是對於耐高溫的鎳或鈷基超耐熱合金,這類合金製做的零件主要用於飛機渦輪發動機的高溫區域,加工難度極高。其超高拉伸強度和加工異常困難的切屑,對工具機和操作者都提出了很高要求(圖3)。對於這些材料高效加工的獨特解決方案是WFL的一項最新開發的技術:集成350bar(1bar=105Pa)噴氣壓力的斷屑系統,用於精車和鑽孔加工操作時更好斷屑。為得到短斷屑,壓力達350bar的冷卻液從一個特殊噴嘴噴射出,高壓冷卻液力量直接撞擊到切屑上。除降低切削時間外,還將顯著提高刀具壽命。例如對於高溫合金材料來而言,同常規程式比較,噴氣斷屑系統將切削時間減少高達50%。

儘管車銑複合加工中心是高精度工具機,但其高速排屑能力仍使得重型粗加工得以高效完成

可進行複雜內徑輪廓加工

除在外徑車削的加工優勢外,噴氣切削系統同樣適用於鏜桿,這對於複雜的鏜內徑加工而言是本質的提高,因為長切屑會損壞刀具或工件。噴氣切削系統還可用於進刀鏜桿,用於在深孔內加工瓶形輪廓及大於孔徑的凸台(如噴氣發動機軸或石油工業的各種零件)。為可靠分配350bar冷卻液壓力給刀具,WFL公司設計了帶有自動連線的特殊接口。

齒輪加工新方案

齒輪加工新方案齒輪加工新方案

除了始終堅持對標準車、銑、鑽孔加工技術進行改進之外,WFL公司近期另外一個開發改進的焦點集中在了齒輪加工技術。採用的加工技術包括特殊銑齒、滾齒銑和插齒加工。WFL 公司提供交鑰匙解決方案,包括用於加工外齒輪(直齒或螺鏇齒)輕鬆編程的靈巧軟體循環、內徑花鍵、螺鏇齒輪(常規螺鏇齒輪和錐齒輪),以及用於鼠牙盤聯接器的表面齒輪。

對於複合加工特別適用並有益的是刀庫。所有MILLTRUN工具機均配備有無磨損盤式刀庫,可從工具機前部進行操作。刀位完全封閉,從而使得刀柄一直保存在處於保護和清潔的狀態中。同時可在工具機工作時進行刀具操作,如更換破損刀片及設定後加工的刀具等,而無須中斷當前的加工,使工具機可最大限度地提高使用性。

對於深內徑加工,WFL公司提供重型鏜桿解決方案,配備自動換頭和高剛性液壓夾緊單元。鏜桿工作長度可通過CNC編程

q1

q1加工鏜桿長達2.5m

針對超重型內孔加工,WFL公司還在主軸箱側面提供了第二刀具接口,用於使用超長防振鏜桿、大型鑽刀或特殊銑削或鏜孔刀具等的加工操作。它的一個重要優點就是即使使用上述這些重型刀具情況下,B軸仍然可以使用。為提供足夠穩定性,B軸主軸箱內採用鼠牙盤分度,由於以上系統設計的超強剛性,使得長徑比高達1:14的防振鏜桿也可在工具機上使用。另外一個特別之處就是U軸選項,它可以用於數控平鏇盤及帶NC軸刀具的特殊鏜刀。這確保了工具機能夠進行複雜的鏜孔操作及深孔加工,典型套用如油田閥體、噴氣式飛機軸及某些起落架的加工。

為更方便地使用上述重型銑刀,WFL公司提供帶有自動換刀系統的不同刀庫方案,可最多存儲18把長達2500mm的刀具。對於超重型內孔車削加工,還提供配備液壓夾緊裝置和CNC提升單元的單獨鏜桿滑座,通過採用該滑座可使用直徑達300mm、長度達2.5m的鏜桿,而鏜桿刀頭可通過刀庫裝置實現自動更換。

無疑WFL公司用戶清單囊括了眾多世界知名企業,如空中客車、波音、勞斯來斯、斯耐克瑪、美西航空、德國MAN公司、梅塞得斯、法拉利、韓國現代、斗山、山特維克、西門子等。

現在越來越多的中國公司意識到MILLTURN的優越之處,至今已有40餘台設備在中國安裝且運行良好。為了最大程度保證用戶的利益,WFL公司不但在北京設立了銷售及售後服務中心,還設立了備件倉庫。

12

12來自床身的剛性和精度

同其他類似產品的區別在於:工具機採用整體式60°傾斜床身設計,X、Y、Z軸採用超大尺寸線性導軌,採用齒輪傳動機械式主軸,各滑座及主軸系統通過特殊設計的夾緊系統夾緊。

X、Y軸標準配備海德漢玻璃光柵尺,按德國VDI/DGQ 3441標準,定位精度小於0.005mm,重複精度可達0.001mm( 具體取決於工具機型號和控制軸)。WFL車銑複合加工中心不僅實現了極高的定位精度,同時還可以測量及補償由不可避免的外界因素產生的誤差,如加工零件溫度升高、刀具磨損、零件幾何形變、以及刀具和夾緊裝置帶來的誤差。特別針對如上誤差的補償,WFL公司開發了獨特軟體包,此時將MILLTURN車銑同時轉換成真正的3D測量機。測量結果可在同一裝卡狀態下用於校正以上誤差。所有的測量及刀具參數可存儲於硬碟,也可以在工具機上直接列印出來或在乙太網上傳輸,以便進一步處理。 CNC程式同樣可以通過乙太網傳輸。所有WFL車銑複合加工中心均採用西門子Sinumerik 840D控制系統,WFL公司還提供大量軟體,使得特殊操作如線上測量、偏心銑或滾齒的編程變得非常容易。為避免碰撞,WFL提供防碰撞軟體可在加工過程中實時監控並能在離線狀態下進行模擬。