特點

1、工件不預熱可室溫塗覆。

2、粉末利用率高達95%以上。

3、塗抹較薄(50~100μm),且均勻,無流掛現象。

4、在工件的尖端和粗糙的表面均能形成連續、平滑塗膜。

5、易於實現自動化生產。

工藝流程

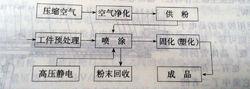

粉末靜電噴塗工藝流程

粉末靜電噴塗工藝流程圖

粉末靜電噴塗工藝流程圖工件預處理是為了增加基體與塗層的結合力。表面處理的質量直接影響塗膜的質量和壽命。其處理有機械和化學方法。粉末塗裝的預處理一般包括除銹、脫脂、化學磷化或鈍化等過程。不同材料預處理方法不盡相同。見下表1。粉末塗膜缺陷與預處理的關係見下表2。

表 1 各種金屬材料預處理的選擇

| 材料 | 一般情況 | 表面鏽蝕情況下 | 材料 | 一般情況 | 表面鏽蝕情況下 |

| 鋼和鐵 | 脫脂、清洗、磷酸鹽處理 | 噴砂、磷酸鹽處理 | 熱鍍鋅、鋼鐵、銅、銅鋅合金 | 脫脂、清洗鹽漬等 | 磷酸鹽處理/鉻酸鹽處理、噴砂 |

| 鋁(標準) | 脫脂、清洗 | 鉻酸鹽處理 | |||

| 鋁(壓製品) | 鉻酸鹽處理 | 鉻酸鹽處理 | 電鍍鋅鐵皮、電鍍鋅鋼 | 脫脂、清洗 | 脫脂、清洗、磷酸處理、鉻酸鹽處理 |

| 鎂(標準) | 脫脂、清洗 | 鉻酸鹽處理 | |||

| 鎂(壓製品、鑄鎂品) | 鉻酸鹽處理 | 鉻酸鹽處理 |

表 2 粉末塗膜缺陷與預處理的關係

| 塗膜缺陷 | 原因及方法 | 塗膜缺陷 | 原因及方法 | ||

| 產生原因 | 解決方法 | 產生原因 | 解決方法 | ||

| 異物 油渣 | 1、異物的混入 2、鑄物內部油污等異物 | 操作時不讓異物混入,可用篩網除去。 預熱除去,油污嚴重高溫鍋灼燒脫脂處理 | 針孔 | 1、磷化處理不當 2、預處理後水分未除盡 | 加強檢查表面處理質量,控制磷化膜附著量2~3g/m 檢查烘乾爐的溫度 |

| 縮孔 | 1、脫脂不乾淨 2、除銹不徹底 | 脫脂的時間,配方及施工方法要正確。加強檢查表面處理質量 | 污點變色 | 1、脫脂不乾淨 2、除銹不乾淨 | 脫脂時間、配方及施工方法要正確 檢查預處理外觀 |

塗層烘烤時要求爐溫均勻,工件間保持一定距離,防止碰撞。各種粉末塗料隨配方設計不同其固化溫度和時間也不相同。

影響因素

粉末靜電噴塗工藝中影響塗膜性能的因素除噴塗工藝參數外,還與粉末塗料特性有關。

1、粉末粒度。

粉末粒度對塗敷工藝性能的影響見表3-1

2、粉末塗料 電導率

粉末塗料的體積電阻對其施工性能有較大影響詳見表3-2

表2-1 粉末粒度對塗覆工藝性能的影響

| 塗覆工藝 | 粒度的變化 |

| 對工藝的影響(由大變小) | |

| 粉末流動性 | 逐漸變差 |

| 塗覆性 | 從難到易 |

| 被吹散傾向 | 從難到易飛 |

| 噴槍的堵塞 | 流暢到易堵塞 |

| 膜厚 | 從厚到薄 |

表2-2 粉末塗料的體積電阻對其施工性能的影響

| 體積電阻/Ω·cm | 施工性能 |

| 10以下 | 易放出帶電電荷,粉末粒子易脫落 |

| 10~10 | 施工性能好,在此範圍內施工可得厚塗膜 |

| 10以上 | 粒子電荷不易放出,工件表面積累電荷,不能得厚塗膜 |

從2-2表可以看出:靜電噴塗施工中要求粉末粒子的體積電阻值應為10 ~10 Ω·cm為好。

3、噴塗距離

噴塗距離變化使電場強度產生變化,從而也影響塗膜厚度和粉末的沉積效率。

噴塗距離與沉積效率的關係見表3-1

| 噴塗距離/mm | 沉積效率(%) | 噴塗條件 |

| 250 | 100 | 噴粉量:60g/min |

| 300 | 91 | 噴塗時間:20s |

| 400 | 56 | 噴塗電壓:90KV |

從上表中可以看出,噴塗距離為250mm時,沉積效率最高。

4、噴塗電壓

噴塗電壓增大,粉末附著量增加,但超過90Kv時,附著量的增加率變小。電壓增大時膜厚的初始增長率增加,但隨著噴塗時間的增長,電壓對塗膜厚度增加影響減少。噴塗距離增大,電壓對膜厚的影響減少。噴塗電壓過高,會使粉末擊穿,影響粉末質量。一般噴塗電壓控制在60~90kV內。

5、供氣壓力

供粉器的供氣壓力增大,沉積效率下降。其關係見下表5-1

| 供氣壓力/Pa | 沉積效率(%) | 噴塗條件 |

| 4.9 | 100 | 噴塗距離:250mm |

| 6.89 | 97 | 噴粉量:60g/min |

| 9.8 | 9 | 噴塗時間:20s |

| 14.7 | 88 | 噴塗電壓:90kV |

| 19.6 | 84 | 環氧粉末 |