看板管理的運行步驟:

1.將掛有取貨看板的容器從裝配線送往存放位置,並摘下取貨看板。2.以空容器交換裝滿零件的容器,摘下容器上的生產看板並放入看板回收箱中。3.對照取貨看板上註明零件的規格和數量,查看查看容器中的零件,如符合要求則將去貨看板掛在該容器上。4.看板回收箱中的生產看板經過分發後放入生產看板箱中,零件的生產加工是從生產看板箱中取出生產看板開始的。5.零件的生產加工按照生產看板箱中生產看板的排列順序進行。6.將加工完的零件裝入掛有生產看板的容器內。7.將裝滿零件的容器攜帶生產看板一道送往存放位置,供裝配線使用。看板生產的主要思想是:遵循內部用戶原則,把用戶的需要作為生產的依據。傳統生產採用上道工序向下道工序送貨,加工過程由第一道工序向最後一道工序推進,因而被稱為“推動式”生產,看板生產則採用“拉動式”,由後道工序向前道工序取貨,一道一道地由後向前傳送指令。

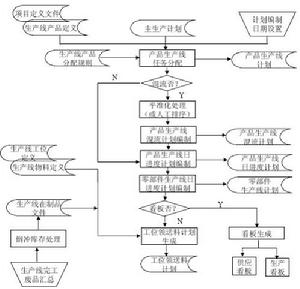

生產過程的作用

1、主生產計畫

看板管理的理論中不涉及如何編制和維護主生產計畫,它是以一個現成的主生產計畫作為開端的。所以採用準時化生產方式的企業需要依靠其他系統來制訂主生產計畫。2、物料需求計畫

雖然採用看板管理的企業通常將倉庫外包給供應商管理,但是仍然需要向供應商提供一個長期、粗略的物料需求計畫。一般的做法是按照一年的成品銷售計畫得出原材料的計畫用量,同供應商簽訂一攬子訂單,具體的需求日期和數量則完全由看板來體現。3、能力需求計畫

看板管理不參與制訂主生產計畫,自然也就不參與生成能力需求計畫。實現看板管理的企業通過工序設計、設備布置、人員培訓等手段來實現生產過程的均衡化,從而大大減少了生產過程中的能力需求不平衡的現象。看板管理可以很快地暴露出能力過剩或不足的工序或設備,然後通過不斷地改進來消除問題。這種對問題的根源進行分析並解決問題的方法是非常值得借鑑的。4、倉庫管理

訂貨點法的缺點:倉庫庫存積壓或短缺,看板管理並不能解決。採用看板管理後,生產線從倉庫領取物料的數量被控制在看板數量之內,倉庫訂購的物料數量也不能超過看板數量,這樣能部分的解決庫存積壓問題。在廣泛採用看板管理方式的汽車製造業中,為了能解決倉庫管理的難題,往往採用將倉庫外包給供應商管理的方法,要求供應商必須能隨時提供所需的物料,在生產線領取物料的同時才發生物料所有權轉移。這實質上是將庫存管理的包袱丟給供應商,由供應商承擔庫存資金占用的風險。這樣做的前提條件是與供應商簽訂長期一攬子訂單,供應商減少了銷售風險和費用,也就願意承擔庫存積壓的風險了。

5、生產線在制品管理

實現準時化生產方式的企業在制品數量被控制在看板數量之內,關鍵在於確定一個合理有效的看板數量。6、技術支撐

有些企業忽略了看板管理的技術支撐體系,從而導致了實踐中的失敗。根據日本豐田汽車公司的經驗,單純地採用看板管理不可能全面實現生產過程的合理化,應該首先從生產過程的合理化入手,不斷改進作業方法,完善生產條件,然後逐步過渡到看板管理。由此可以看出是否具備技術支撐體系是實現看板管理的關鍵所在。7、人員素質要求

實施看板管理的企業不僅僅要求員工能在正常情況下進行標準化作業,還要求員工能儘快解決生產過程中的各種突發問題,保障生產流程的順暢。8、適用行業

準時化生產方式的適用範圍就比較窄了,通常只有採用流水線方式製造或裝配產品的企業才使用。典型行業是汽車製造業。但是準時化生產方式中的一些管理思想:如杜絕浪費和過量生產、柔性生產計畫、設備快速調整、全員參與改善活動等等,對於所有企業都是有借鑑意義的。主要工作規則

使用看板的規則很簡單,但執行必須嚴格。1、無論是生產看板還是傳送看板,在使用時,必須附在裝有零件的容器上。

2、必須由需方到供方工作地憑傳送看板提取零件或者由需方向供方發出信號,供方憑傳送看板轉送零件。總之,要按照需方的要求傳送零件,沒有傳送看板不得傳送零件。

3、要使用標準容器,不許使用非標準容器或者雖使用標準容器但不按標準數量放入。這樣做可減少搬運與點數的時間,並可防止損傷零件。

4、當從生產看板盒中取出一個生產看板時,只生產一個標準容器所容納數量的零件。

5、次品不交給下道工序。

操作原則

1、沒有看板不能流轉也不能搬運2、看板按前後工序次序進行

3、看板後的優劣產品分別存放

4、看板後的劣質品必須查清原因

5、看板後必須按工藝要求進行

6、看板必須有書面記錄和簽字

種類及用途

1、工序內看板。指某工序進行加工時所用的看板。這種看板用於裝配線以及即使生產多種產品也不需要實質性的作業更換時間(作業更換時間近於零)的工序,例如機加工工序。所謂看板,也有人把它稱為卡片,但實際上看板的形式並不局限於記載有各種信息的某種卡片形式。看板的本質是在需要的時間、按需要的量對所需零部件發出生產指令的一種信息媒介體,而實現這一功能的形式是可以多種多樣的。例如在豐田的工廠中,小圓球、圓輪、台車等均被利用來作為看板。近年來隨著計算機的普及成圖提高,已經越來越多地引入了在各工序設定計算機終端,在計算機螢幕上顯示看板信息的做法。

2、信號看板。信號看板是在不得不進行成批生產的工序所使用的看板。例如衝壓工序、樹脂成形工序、模鍛工序等。與上述的工序內看板不同,信號看板中必須記載的特殊事項是加工批量和基準數。加工批量是指信號看板摘下時一次所應加工的數量。基準數是表示從看板摘下時算起還有幾個小時的庫存,也就是說,是從看板取下時算起,必須在多少小時內開始生產的指示。

3、工序間看板。工廠內部後工序到前工序領取所需的零部件時使用的看板。

4、對外訂貨看板。這種看板與工序間看板類似,只是“前工序”不是在本廠內,而是外部的協作廠家。對外訂貨看板上需記載進貨單位的名稱和進貨進度。

5、臨時看板。進行設備安全、設備修理、臨時任務、或需要加班生產時所使用的看板。

看板系統的特點

1、監控中心模式:對車間信息進行集中控制,並即時收集車間的反饋信息·對看板子站點集中監控:集中監控各生產線看板的狀況,即時掌握全局狀態

·車間信息反饋即時監控:各車間生產信息可通過控制器對當前緊急狀態進行即時報告,並匯總在監控中心的看板上,如產線缺料停工,設備故障停工,品質異常狀況等。

2、顯示格式靈活多變:可顯示任何格式,可通過控制器內嵌軟體進行組合。

3、多樣的信息內容顯示:實現全面的無紙化

·生產信息顯示:可顯示任何信息系統的數據,如ERP中工單信息、設備信息,用戶可自行定義數據接口

·設備信息顯示:顯示設備的運行狀態信息

·報告信息顯示:周報告、月報告信息

·內部管理信息:如作業指導書、內部臨時通知。

4、現場多媒體培訓功能:可用作現場多媒體培設備,隨時進行現場的生產培訓及其它培訓。

5、操控方便:可通過網路進行操控,也可通過無線的方式進行操作。

6、多層次報警:聲光報警,郵件報警,簡訊報警

7、統一控制:多個電子看板可組成網路實現聯網

8、專業軟體接口支持:與MES、SPC等管理軟體配合套用,實現工廠管理智慧型化。

9、安裝方便,快速部署:對安裝位置無特別條件要求,可快速地實現系統部署。

看板具備的條件

看板管理起著企業生產活動調節的自律作用,越是現代化企業越需要有這種“自律”作用。根據看扳的特性,一個企業要有效地運用它,必須具備以下條件:1、必須是以流水作業為基礎的企業,才能全面實行看板管理,單件生產企業可以用看板管理的原理,組織內部的生產;

2、企業的生產秩序要穩定,生產全面實行均衡化,全面按科學合理的作業指導(工藝規程)進行,實行工序質量控制,保證不合格的零件不往下道工序流;

3、設備,工裝精度良好,保證加工質量穩定良好;

4、企業內部的製造工序,檢驗工序,運輸工序的合理化,平面布置合理,並消除無效勞動;

5、全面推行流水作業計畫,成批生產多批次小批量的標準作業計畫;

6、建立以生產工人為主體的現場管理體系,機、電檢修、工具、檢驗、工藝技術人員應隨時服務在現場,保證第—線的生產工人有百分之百的時間從事連續正常地生產。

看板系統的組成

電子看板系統主要由兩部分組成:看板控制器及顯示終端,控制器可連線的顯示終端包括各類顯示器,平板電視。引用機能

1) 生產以及運送的工作指令看板中記載著生產量、時間、方法、順序以及運送量、運送時間、運送目的地、放置場所、搬運工具等信息,從裝配工序逐次向前工序追溯,在裝配線將所使用的零部件上所帶的看板取下,以此再去前工序領取。“後工序領取”以及“適時適量生產”就是這樣通過看板來實現的。

2) 防止過量生產和過量運送

看板必須按照既定的運用規則來使用。其中一條規則是:“沒有看板不能生產,也不能運送。”根據這一規則,看板數量減少,則生產量也相應減少。由於看板所表示的只是必要的量,因此通過看板的運用能夠做到自動防止過量生產以及適量運送。

3) 進行“目視管理”的工具

看板的另一條運用規則是:“看板必須在實物上存放”,“前工序按照看板取下的順序進行生產”。根據這一規則,作業現場的管理人員對生產的優先順序能夠一目了然,易於管理。並且只要一看看板,就可知道後工序的作業進展情況、庫存情況等等。

4) 改善的工具

在JIT生產方式中,通過不斷減少看板數量來減少在制品的中間儲存。在一般情況下,如果在制品庫存較高、即使設備出現故障、不良品數目增加也不會影響到後道工序的生產,所以容易把這些問題掩蓋起來。而且即使有人員過剩,也不易察覺。根據看板的運用規則之一“不能把不良品送往後工序”,後工序所需得不到滿足,就會造成全線停工,由此可立即使問題暴露,從而必須立即採取改善措施來解決問題。這樣通過改善活動不僅使問題得到了解決。也使生產線的“體質”不斷增強,帶來了生產率的提高。JIT生產方式的目標是要最終實現無儲存生產系統,而看板提供了一個朝著這個方向邁進的工具。

看板方式

所謂看板方式,是豐田汽車公司開發、採用的以壓縮庫存為目的的生產管理方式。是以準時化生產(just in time)為目標,在需要的時候、按需要的量生產(籌備)所需的產品,並以此為基本理念的管理方法。由於將被稱為“看板”的兼有作業指令卡片和現貨卡片的東西作為中心手段使用,所以被稱為“看板方式”。看板作用

1.看板管理有助於信息順暢傳遞看板管理體系下,企業生產中的前後工序之間採用看板的形式進行溝通和訂製生產計畫,而看板上對於要採取的操作流程和所要生產的中間產品名稱、數量及存放地點都做出了明確規定,只要生產者按照看板的規定進行生產就不會造成生產成本的大量浪費。這些優點都是傳統的生產管理體系無法保證的。傳統生產信息的傳遞方式中,各個生產流程之間都是獨立的,難以做到協調生產,所以就會浩成中間產品的多餘生產問題。

2.把目視管理帶給企業

看板詳細地記錄了所要進行的生產內容,需要的生產部件和原材料,這使操作員工能夠一目了然的了解自己下一步的工作內容,生產指令下達更簡潔明確而且節省時間。

另外,這種方式也便於管理人員及時了解生產的進行情況,根據各個操作流程對看板的執行情況就可以知道操作人員是否規範生產。而且,一旦生產中某一個環節出問題就會在整個生產線中引起強烈的反應,這也能夠促使管理者儘早注意到生產中存在的問題。

3.避免中間部件過量生產和過量運送

看板管理要求必須按照看板的要求進行生產,如果看板沒有規定,那么在工序之間就不允許部件的生產和運送。看板數量多,則生產數量多。看板數量少,則生產數量也少。沒有看板,就不進行生產。

4.有助於在生產流程中建立協作性團隊

看板管理的實施需要全企業人員都投入進來,操作人員要按照看板生產,管理人員要按照看板督促生產的進行,企業高層人員要為管理體系的支持提供決策扶持,這是各方面力量的組合。只有這個組合是合適的、有機的,才能夠發揮出看板管理體系的真正作用。正是基於這種由內到外、由上到下的合作機制,看板管理體系才得以建立。

5.有利於提高生產設備利用效率

在看板管理系統中,要求對生產製造系統實施“全員生產保全”(TPMTotalProductionMaintenance)管理。把生產責任和成本付出具體地下到責任人,每個人都要為自己的生產行為負責。操作人員要定期對生產設備進行符合標準的清潔、擦拭等維護工作,儘量使設備減少故障發生次數,提高設備的生產利用效率。