概念

過程

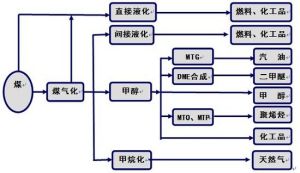

過程煤制油(Coal-to-liquids,CTL)是以煤炭為原料,通過化學加工過程生產油品和石油化工產品的一項技術,包含煤直接液化和煤間接液化兩種技術路線。煤的直接液化將煤在高溫高壓條件下,通過催化加氫直接液化合成液態烴類燃料,並脫除硫、氮、氧等原子。具有對煤的種類適應性差,反應及操作條件苛刻,產出燃油的芳烴、硫和氮等雜質含量高,十六烷值低的特點,在發動機上直接燃用較為困難。費托合成工藝是以合成氣為原料製備烴類化合物的過程。合成氣可由天然氣、煤炭、輕烴、重質油、生物質等原料製備。根據合成氣的原料不同,費托合成油可分為:煤制油(Coal-to-liquids,CTL)、(生物質制油Biomass-to-liquids,BTL)和天然氣制油(Gas-to-liquids,GTL)。煤的間接液化首先把煤氣化,再通過費托合成轉化為烴類燃料。生產的油品具有十六烷值高、H/C含量較高、低硫和低芳烴以及能和普通柴油以任意比例互溶等特性。同時,CTL具有運動粘度低,密度小、體積熱值低等特點。

煤炭因其儲量大和價格相對穩定,成為中國動力生產的首選燃料。在本世紀前50年內,煤炭在中國一次能源構成中仍將占主導地位。預計煤炭占一次能源比例將由1999年67.8%、2000年63.8%、2003年67.8%達到2005年50%左右。我國每年燒掉的重油約3000萬噸,石油資源的短缺仍使煤代油重新提上議事日程,以煤制油已成為我國能源戰略的一個重要趨勢。

背景介紹

煤制油裝置

煤制油裝置煤直接液化技術是由德國人於1913年發現的,並於二戰期間在德國實現了工業化生產。德國先後有12套煤炭直接液化裝置建成投產,到1944年,德國煤炭直接液化工廠的油品生產能力已達到423萬噸/年。二戰後,中東地區大量廉價石油的開發,煤炭直接液化工廠失去競爭力並關閉。

20世紀30年代,第一代煤炭直接液化技術—直接加氫煤液化工藝在德國實現工業化。但當時的煤液化反應條件較為苛刻,反應溫度470℃。

1973年的世界石油危機,使煤直接液化工藝的研究開發重新得到重視。相繼開發了多種第二代煤直接液化工藝,如美國的氫-煤法(H-Coal)、溶劑精煉煤法(SRC-Ⅰ、SRC-Ⅱ)、供氫溶劑法(EDS)等,這些工藝已完成大型中試,技術上具備建廠條件,只是由於經濟上建設投資大,煤液化油生產成本高,而尚未工業化。

第三代煤直接液化工藝,具有反應條件緩和、油收率高和油價相對較低的特點。世界上典型的幾種煤直接液化工藝有:德國IGOR公司和美國碳氫化合物研究(HTI)公司的兩段催化液化工藝等。中國煤炭科學研究總院北京煤化所自1980年重新開展煤直接液化技術研究,已建成煤直接液化、油品改質加工實驗室。

通過對我國上百個煤種進行的煤直接液化試驗,篩選出15種適合於液化的煤,液化油收率達50%以上,並對4個煤種進行了煤直接液化的工藝條件研究,開發了煤直接液化催化劑。煤炭科學院與德國RUR和DMT公司也簽訂了雲南先鋒煤液化廠可行性研究項目協定,並完成了雲南煤液化廠可行性研究報告。

2012年8月,中國首條百萬噸級煤直接液化制油示範生產線,即全球首套百萬噸級煤制油裝置平穩運行。

分類

煤炭液化可分為直接液化和間接液化兩大類。

直接液化典型的工藝過程主要包括煤的破碎與乾燥、煤漿製備、加氫液化、固液分離、氣體淨化、液體產品分餾和精製,以及液化殘渣氣化製取氫氣等部分。

煤制油項目

煤制油項目煤的間接液化技術是先將煤全部氣化成合成氣,然後以煤基合成氣(一氧化碳和氫氣)為原料,在一定溫度和壓力下,將其催化合成為烴類燃料油及化工原料和產品的工藝,包括煤炭氣化製取合成氣、氣體淨化與交換、催化合成烴類產品以及產品分離和改制加工等過程。

資源儲量

煤制油基地

煤制油基地中國總的能源特徵是“富煤、少油、有氣”。2003年中國總能源消費量達11.783億噸油當量,其中,煤炭占67.86%,石油占23.35%,天然氣占2.5%,水電占5.43%,核能占0.83%。中國擁有較豐富的煤炭資源,2000-2003年探明儲量均為1145億噸,儲采比由2000-2001年116年下降至2002年82年、2003年69年。而石油探明儲量2003年為32億噸,儲采比為19.1年。在較長一段時間內,我國原油產量只能保持在1.6-1.7億噸/年的水平。煤炭因其儲量大和價格相對穩定,成為中國動力生產的首選燃料。在本世紀前50年內,煤炭在中國一次能源構成中仍將占主導地位。預計煤炭占一次能源比例將由1999年67.8%、2000年63.8%、2003年67.8%達到2005年50%左右。中國每年燒掉的重油約3000萬噸,石油資源的短缺仍使煤代油重新提上議事日程,以煤制油己成為我國能源戰略的一個重要趨勢。

間接液化

技術梗概

煤的間接液化工藝就是先對原料煤進行氣化,再做淨化處理後,得到一氧化碳和氫氣的原料氣.然後在270C~350C左右,2.5MPa以及催化劑的作用下合成出有關油品或化工產品。即先將煤氣化為合成氣(CO+H2),合成氣經脫除硫、氮和氧淨化後,經水煤氣反應使H2/CO比調整到合適值,再Fischer-Tropsch催化反應合成液體燃料。典型的(Fischer-Tropsch)催化反應合成柴油工藝包括:煤的氣化及煤氣淨化、變換和脫碳;F-T合成反應;油品加工等3個步驟。氣化裝置產出的粗煤氣經除塵、冷卻得到淨煤氣,淨煤氣經CO寬溫耐硫變換和酸性氣體脫除,得到成分合格的合成氣.合成氣進入合成反應器,在一定溫度、壓力及催化劑作用下,H2和CO轉化為直鏈烴類、水及少量的含氧有機化合物.其中油相採用常規石油煉製手段,經進一步加工得到合格的柴油。F-T合成柴油的特點是:合成條件較溫和,無論是固定床、流化床還是漿態床,反應溫度均低於350℃,反應壓力為2.0~3.0MPa,且轉化率高。間接液化幾乎不依賴於煤種(適用於天然氣及其它含碳資源),而且反應及操作條件溫和。間接法雖然流程複雜、投資較高,但對煤種要求不高,產物主要由鏈狀烴構成,因此所獲得的十六烷值很高,幾乎不含硫和芳香烴。

由煤炭氣化生產合成氣、再經費-托合成生產合成油稱之為煤炭間接液化技術。“煤炭間接液化”法早在南非實現工業化生產。南非也是個多煤缺油的國家,其煤炭儲藏量高達553.33億噸,儲采比為247年。煤炭占其一次能源比例為75.6%。南非1955年起就採用煤炭氣化技術和費-托法合成技術,生產汽油、煤油、柴油、合成蠟、氨、乙烯、丙烯、α-烯烴等石油和化工產品。南非費-托合成技術現發展了現代化的Synthol漿液床反應器。薩索爾(Sasol)公司現有二套“煤炭間接液化”裝置,年生產液體烴類產品700多萬噸(薩索爾堡32萬噸/年、塞庫達675萬噸/年),其中合成油品500萬噸,每年耗煤4950萬噸。累計的70億美元投資早已收回。現年產值達40億美元,年實現利潤近12億美元。

技術發展

當前,我國己投入工業化示範的煤制油項目有5個,產能達160萬噸。根據煤制油項目進展情況和幾個煤制油企業規劃,到2015年煤制油產能可達1200萬噸,2020年可達3300萬噸的規模。

預計,按照高中低三種增速計算,到2015年我國煤制油的生產規模分別達到600萬噸/年、1000萬噸/年、1200萬噸/年。到2020年高增長情景下可達5000萬噸/年。

現階段,我國煤制油行業處在大型國有煤炭企業中試點階段。數據監測顯示,截至2012年底,已經投產的項目中煤制油總產能為170萬噸/年,其中神華集團居於主導地位,占總產能的74%。根據煤制油項目投產企業的占比,推算出2012年中國煤制油項目生產油品的總規模達到106.08萬噸,與2011年相比,有所下降。

我國中科院山西煤化所從20世紀80年代開始進行鐵基、鈷基兩大類催化劑費-托合成油煤炭間接液化技術研究及工程開發,完成了2000噸/年規模的煤基合成油工業實驗,5噸煤炭可合成1噸成品油。據項目規劃,一個萬噸級的“煤變油”裝置可望在未來3年內崛起於我國煤炭大省山西。中科院還構想到2008年建成一個百萬噸級的煤基合成油大型企業,山西大同、朔州地區幾個大煤田之間將建成一個大的煤“煉油廠”。最近,總投資100億美元的朔州連順能源公司每年500萬噸煤基合成油項目已進入實質性開發階段,計畫2005年建成投產。產品將包括辛烷值不低於90號且不含硫氮的合成汽油及合成柴油等近500種化工延伸產品。

2015年9月,我國首套百萬噸級煤間接液化制油項目,在位於陝西省榆林市的陝西未來能源化工有限公司投產,並產出了優質油品。該項目核心技術採用兗礦集團自主研發的低溫費托合成專利技術。該技術與國內外同類技術相比,具有諸多優勢:噸油品催化劑消耗低,為國內外同類催化劑消耗的30%左右;柴油選擇性高,柴油收率達75%以上,比國內同類技術高30%以上;費托合成反應器生產強度大,是同類直徑反應器產能的1.5倍;碳轉化率高,煤氣化單元採用兗礦集團與華東理工大學共同研發的多噴嘴對置式水煤漿加壓氣化技術,碳轉化率高達98%~99%;熱電聯供系統總體熱效率可超過90%。

我國煤炭資源豐富,為保障國家能源安全,滿足國家能源戰略對間接液化技術的迫切需要,2001年國家科技部”863”計畫和中國科學院聯合啟動了”煤制油”重大科技項目。兩年後,承擔這一項目的中科院山西煤化所已取得了一系列重要進展。與我們常見的柴油判若兩物的源自煤炭的高品質柴油,清澈透明,幾乎無味,柴油中硫、氮等污染物含量極低,十六烷值高達75以上,具有高動力、無污染特點。這種高品質柴油與汽油相比,百公里耗油減少30%,油品中硫含量小於0.5×10-6,比歐Ⅴ標準高10倍,比歐Ⅳ標準高20倍,屬優異的環保型清潔燃料。

直接液化

技術歷史

早在20世紀30年代,第一代煤炭直接液化技術—直接加氫煤液化工藝在德國實現工業化。但當時的煤液化反應條件較為苛刻,反應溫度470℃,反應壓力70MPa。1973年的世界石油危機,使煤直接液化工藝的研究開發重新得到重視。相繼開發了多種第二代煤直接液化工藝,如美國的氫-煤法(H-Coal)、溶劑精煉煤法(SRC-Ⅰ、SRC-Ⅱ)、供氫溶劑法(EDS)等,這些工藝已完成大型中試,技術上具備建廠條件,只是由於經濟上建設投資大,煤液化油生產成本高,而尚未工業化。現在幾大工業國正在繼續研究開發第三代煤直接液化工藝,具有反應條件緩和、油收率高和油價相對較低的特點。目前世界上典型的幾種煤直接液化工藝有:德國IGOR公司和美國碳氫化合物研究(HTI)公司的兩段催化液化工藝等。我國煤炭科學研究總院北京煤化所自1980年重新開展煤直接液化技術研究,現已建成煤直接液化、油品改質加工實驗室。通過對我國上百個煤種進行的煤直接液化試驗,篩選出15種適合於液化的煤,並對4個煤種進行了煤直接液化的工藝條件研究,開發了煤直接液化催化劑,液化油收率達50%以上,煤炭科學院與德國RUR和DMT公司也簽訂了雲南先鋒煤液化廠可行性研究項目協定,並完成了雲南煤液化廠可行性研究報告。擬建的雲南先鋒煤液化廠年處理(液化)褐煤257萬噸,氣化制氫(含發電17萬KW)用原煤253萬噸,合計用原煤510萬噸。液化廠建成後,可年產汽油35.34萬噸、柴油53.04萬噸、液化石油氣6.75萬噸、合成氨3.90萬噸、硫磺2.53萬噸、苯0.88萬噸。

可行性研究

我國首家大型神華煤直接液化油項目可行性研究,進入實地評估階段。推薦的三個廠址為內蒙古自治區鄂爾多斯市境內的上灣、馬家塔、松定霍洛。該神華煤液化項目是2001年3月經國務院批准的可行性研究項目,這一項目是國家對能源結構調整的重要戰略措施,是將中國豐富的煤炭能源轉變為較緊缺的石油資源的一條新途徑。該項目引進美國碳氫技術公司煤液化核心技術,將儲量豐富的神華優質煤炭按照國內的常規工藝直接轉化為合格的汽油、柴油和石腦油。該項目可消化原煤1500萬噸,形成新的產業鏈,效益比直接賣原煤可提高20倍。其副屬品將延伸至硫磺、尿素、聚乙烯、石蠟、煤氣等下游產品。這項工程的一大特點是裝置規模大型化,包括煤液化、天然氣制氫、煤制氫、空分等都是世界上同類裝置中最大的。預計年銷售額將達到60億元,稅後淨利潤15.7億元,11年可收回投資。

甘肅煤技術突破

甘肅煤田地質研究所煤炭轉化中心自主研發的配煤液化試驗技術取得重大突破。由於配煤液化技術油產率高於單煤液化,據測算,採用該技術製得汽柴油的成本約1500元/噸,經濟效益和社會效益顯著。此前的煤液化只使用一種煤進行加工,甘肅煤炭轉化中心在世界上首次採用配煤的方式,將甘肅大有和天祝兩地微量成分有差別的煤炭以6:4配比,設定溫度為440℃、時間為60秒進行反應,故稱為“配煤液化”。試驗證明,該技術可使煤轉化率達到95.89%,使油產率提高至69.66%,所使用的普通催化劑用量比單煤液化少,反應條件相對緩和。

甘肅省中部地區高硫煤配煤直接液化技術,已由甘肅煤田地質研究所完成實驗室研究,並通過專家鑑定,達到了國際先進水平。同時,騰達西北鐵合金公司與甘肅煤田地質研究所也簽署投資協定,使”煤制油”產業化邁出了實質性一步。為給甘肅省”煤制油”產品升級換代提供資源保障,該省同甘肅煤田地質研究所就該省中部地區高硫煤進行”煤制油”產業化前期研究開發。經專家測定,產油率一般可達到64.63%,如配煤產油率可達69.66%。該項目付諸實施後,將為甘肅省華亭、靖遠、窯街等礦區煤炭轉化和產業鏈的延伸積累寶貴的經驗。

過程詳解

由煤炭氣化生產合成氣、再經費-托合成生產合成油稱之為煤炭間接液化技術。“煤炭間接液化”法早在南非實現工業化生產。南非也是個多煤缺油的國家,其煤炭儲藏量高達553.33億噸,儲采比為247年。煤炭占其一次能源比例為75.6%。南非1955年起就採用煤炭氣化技術和費-托法合成技術,生產汽油、煤油、柴油、合成蠟、氨、乙烯、丙烯、α-烯烴等石油和化工產品。南非費-托合成技術現發展了現代化的Synthol漿液床反應器。薩索爾(Sasol)公司現有二套“煤炭間接液化”裝置,年生產液體烴類產品700多萬噸(薩索爾堡32萬噸/年、塞庫達675萬噸/年),其中合成油品500萬噸,每年耗煤4950萬噸。累計的70億美元投資早已收回。現年產值達40億美元,年實現利潤近12億美元。

相關政策

從2006年到2011年,國家幾乎每年都要出台一個關於煤化工的指導檔案:2006年,發改委連發兩道禁令——“不批准年產規模在300萬噸以下的煤制油項目”以及“在國家煤炭液化發展規劃編制完成前,暫停煤炭液化項目核准”;2008年8月4日,發改委再次發布《關於加強煤制油項目管理有關問題的通知》,明確指出煤制油項目投資風險大,不能一哄而起,全面鋪開;2009年年底,國務院下發了《關於抑制部分行業產能過剩和重複建設引導產業健康發展若干意見的通知》,抑制煤化工產業的盲目發展。

發展情況

煤制油基地

煤制油基地中國中科院山西煤化所從20世紀80年代開始進行鐵基、鈷基兩大類催化劑費-托合成油煤炭間接液化技術研究及工程開發,完成了2000噸/年規模的煤基合成油工業實驗,5噸煤炭可合成1噸成品油。據項目規劃,一個萬噸級的“煤變油”裝置可望在未來3年內崛起於我國煤炭大省山西。中科院還構想到2008年建成一個百萬噸級的煤基合成油大型企業,山西大同、朔州地區幾個大煤田之間將建成一個大的煤“煉油廠”。最近,總投資100億美元的朔州連順能源公司每年500萬噸煤基合成油項目已進入實質性開發階段,計畫2005年建成投產。產品將包括辛烷值不低於90號且不含硫氮的合成汽油及合成柴油等近500種化工延伸產品。

中國山西煤化所進行”煤變油”的研究已有20年的歷史,千噸級中試平台在2002年9月實現了第一次試運轉,併合成出第一批粗油品,到2003年底已累計獲得了數十噸合成粗油品。2003年底又從粗油品中生產出了無色透明的高品質柴油。目前,山西煤化所中試基地正準備第5次開車,計畫運行6個月左右。目前世界上可以通過”煤制油”技術合成高品質柴油的只有南非等少數國家。山西煤化所優質清潔柴油的問世,標誌著我國已具備了開發和提供先進成套產業化自主技術的能力,並成為世界上少數幾個擁有可將煤變為高清潔柴油全套技術的國家之一。據介紹,該所2005年將在煤礦生產地建一個10萬噸/年的示範廠,預計投資12億~14億元,在成熟技術保證的前提下,初步形成"煤制油"產業化的雛形。

中國與南非於2004年9月28日簽署合作諒解備忘錄,中國兩家大型煤炭企業分別在陝西和寧夏與南非索沃公司合作建設兩座煤炭間接液化工廠。總投資分別為300億元左右,從1955年建成第一個煤炭間接液化工廠至今已有50年的歷史,共建設了3個煤炭間接液化廠,年處理煤炭4600萬噸,年產各種油品和化工產品760多萬噸,解決了南非國內40%的油品需求。

中科院與神華集團有關”鐵基漿態床合成燃料技術”簽約,標誌著該技術的產業化指日可待。鐵基漿態床合成燃料技術是中科院山西煤化所承擔的”十五”中科院創新重大項目和國家”863”計畫項目,得到了國家和山西省及有關企業的支持。

殼牌(中國)有限公司、神華集團和寧夏煤業集團於2004年11月簽署諒解備忘錄,共同開發潔淨的煤制油產品。在為期6到9個月的預可行性研究階段,三方將就殼牌煤制油(間接液化)技術在中國套用的可行性進行研究,內容包括市場分析、經濟指標評估、技術解決方案和相關規定審核以及項目地點的確定。

由煤炭氣化製取化學品的新工藝正在美國開發之中,空氣產品液相轉化公司(空氣產品和化學品公司與依士曼化學公司的合夥公司)成功完成了由美國能源部資助2.13億美元、為期11年的攻關項目,驗證了從煤製取甲醇的先進方法,該裝置可使煤炭無排放污染的轉化成化工產品,生產氫氣和其他化學品,同時用於發電。

煤制油基地

煤制油基地中國首家大型神華煤直接液化油項目可行性研究,進入實地評估階段。推薦的三個廠址為內蒙古自治區鄂爾多斯市境內的上灣、馬家塔、松定霍洛。該神華煤液化項目是2001年3月經國務院批准的可行性研究項目,這一項目是國家對能源結構調整的重要戰略措施,是將中國豐富的煤炭能源轉變為較緊缺的石油資源的一條新途徑。

甘肅煤田地質研究所煤炭轉化中心自主研發的配煤液化試驗技術取得重大突破。由於配煤液化技術油產率高於單煤液化,據測算,採用該技術製得汽柴油的成本約1500元/噸,經濟效益和社會效益顯著。此前的煤液化只使用一種煤進行加工,甘肅煤炭轉化中心在世界上首次採用配煤的方式,將甘肅大有和天祝兩地微量成分有差別的煤炭以6:4配比,設定溫度為440℃、時間為60秒進行反應,故稱為“配煤液化”。

神華集團”煤制油”直接液化工業化裝置巳正式於2004年8月底在內蒙古自治區鄂爾多斯市開工。這種把煤直接液化的”煤制油”工業化裝置在世界範圍內是首次建造。2007年7月建成第一條生產線,2010年左右建成後兩條生產線。神華集團有限責任公司2003年煤炭產銷量超過1億噸,成為我國最大的煤炭生產經營企業。據稱,如果石油價格高於每桶22美元,煤液化技術將具有競爭力。

風險挑戰

中國煤制油項目,雖然面臨良好的發展機會,但也面臨著項目投資巨大、技術有待成熟以及水資源、環保等方面的挑戰。

技術風險

煤制油有直接液化和間接液化兩種技術路線,在全球範圍內,大規模工業化生產的只有南非薩索爾公司的間接液化技術,美國、德國、日本均號稱擁有成熟的直接液化技術,但均未有大批量工業化生產的例子。

當前中國投資煤液化制油所面臨的最大問題是缺少煤液化工業化示範的經驗和技術。一項技術必須經過“實驗-半工業實驗-工業化示範-大規模工業化示範-商業化大規模生產”這樣一個過程,才能最終推廣。這一過程中很多風險是難以預測的。而神華項目就處於大規模工業化示範的階段,它的意義在於為國內發展這一產業開闢一個途徑。

資源問題

資源要素主要包括煤炭資源和水資源。煤直接液化法生產一噸油品需要煤炭3~4噸,煤間接液化法生產一噸油品需要煤炭5~7噸。如果按照煤直接液化法生產一噸油品需要煤炭4噸以及煤制油工廠50~100年的壽命計算,對應年產300萬噸油品的煤制油工廠原煤總計需求為6~12億噸,假定煤炭的可采係數按50%計,配套煤礦的探明儲量應當不少於12~24億噸。如果採用間接液化法煤制油,則需要更多的煤炭。

煤制油工藝需要消耗大量的水,煤直接液化法生產一噸油品需要消耗8噸至9噸水,Sasol公司所採用的間接液化方式,耗水量更是直接液化法的1.5倍,而我國煤產區大多處於乾旱和半乾旱的中、西部地區,可用水的數量和時間等均需要仔細考證。

此外,還必須考慮到煤炭價格上漲對煤制油項目經濟效益的影響。由於原煤的費用占了總可變成本費用的80%以上,因此原煤的價格對項目的經濟效益影響也比較大。研究表明,煤炭價格每升高50元/噸,項目內部收益率要降低1.4%~1.5%左右,相當於成本增加了約150元/噸油(直接液化法)或250元/噸油(間接液化法)。

投資風險

煤制油項目是一個需要大量資金的項目,要達到比較好的收益,至少規模產量要達到100萬噸油品/年,這大約需要100億元的投資額,啟動資金約為30億元人民幣。

應當說,從國家的決策層到各個投資商,對此項目的最終投資都是持相當謹慎態度的。

在目前的情況下,中國“煤制油”產業屬於高風險投資行業。第一個“煤制油”項目之所以落戶神華,是因為神華在資源配置、煤礦開發、電廠配套、煉油化工、交通運輸等各個環節都具備無可比擬的優勢,而且是在四大保險公司75億元巨額保單下才得以順利實施。

油價波動風險

投資巨大的煤液化項目是否有競爭力,取決於煤價與原油價格的差距。對煤炭液化工程經濟效益影響較大的因素:一是油價,二是投資額,三是工廠的開工率,四是原料價格,包括煤、水、電。其中,對煤制油項目影響最大的是國際原油價格,而國際原油價格受多種因素影響,波動相當大。因此,在對煤制油項目進行開發時,必須對未來可能出現的低油價有所考慮。

初步研究表明,如以項目稅後的內部收益率12%為參考基準,當煤價為150元/噸時,煤制油項目的競爭力相當於37美元/桶;當煤價為300元/噸時,煤制油項目的競爭力相當於48美元/桶。

工藝及方案選擇問題

無論是Sasol公司或者Shell公司技術,最大優點是成熟可靠,而缺點是引進費用高,使項目總體造價可能大幅度上升(估計﹥15%);相反,採用國內自主研發技術最大缺點是,工程放大存在一定風險,放大倍數越大,風險也越大,好處是項目總體造價可以大幅降低。

環保壓力

煤制油項目面臨的巨大環保壓力是各方爭論的焦點之一。數據顯示,按照目前的直接液化工藝,每生產1噸成品油,需要消耗原煤4噸左右、水8~9噸,同時排放的二氧化碳是石油化工行業的7~10倍,不合理的煤化工規劃將會直接影響當地經濟社會平穩發展和生態環境保護。因此,煤制油項目必須經過嚴格環境評價。

具有意義

早在20世紀30年代,第一代煤炭直接液化技術—直接加氫煤液化工藝在德國實現工業化。但當時的煤液化反應條件較為苛刻,反應溫度470℃,反應壓力70MPa。相繼開發了多種第二代煤直接液化工藝,如供氫溶劑法(EDS)、溶劑精煉煤法(SRC-Ⅰ、SRC-Ⅱ)、美國的氫-煤法(H-Coal)等,這些工藝已完成大型中試,技術上具備建廠條件,只是由於經濟上建設投資大,煤液化油生產成本高,而尚未工業化。1973年的世界石油危機,使煤直接液化工藝的研究開發重新得到重視。現在幾大工業國正在繼續研究開發第三代煤直接液化工藝,具有反應條件緩和、油收率高和油價相對較低的特點。目前世界上典型的幾種煤直接液化工藝有:德國IGOR公司和美國碳氫化合物研究(HTI)公司的兩段催化液化工藝。我國煤炭科學研究總院北京煤化所自1980年重新開展了煤直接液化技術研究,現已建成油品改質加工、煤直接液化實驗室。通過對我國上百個煤種進行的煤直接液化試驗,篩選出15種適合於液化的煤,液化油收率達50%以上,並對4個煤種進行了煤直接液化的工藝條件研究,開發了煤直接液化催化劑。煤炭科學院與德國RUR和DMT公司也簽訂雲南先鋒煤液化廠可行性研究項目協定,並完成了雲南煤液化廠可行性研究報告。液化廠建成後,可年產汽油35.34萬噸、柴油53.04萬噸、液化石油氣6.75萬噸、合成氨3.90萬噸、硫磺2.53萬噸、苯0.88萬噸。擬建的雲南先鋒煤液化廠年處理(液化)褐煤257萬噸,氣化制氫(含發電17萬KW)用原煤253萬噸,合計用原煤510萬噸。

目前,中國石油開採遠遠滿足不了對石油高速增長的需求,造成對進口原油和石油產品的過度依賴。同時,進口容易受到出口國家政治經濟是否穩定、運輸路線是否受到干擾等因素的影響,中國的能源問題愈發突出。這樣的被動局面是需要改變的。為此,尋找原油替代能源日趨重要,對煤炭的利用再次引起人們的關注。

南非在這方面走在了世界前列。當時南非政府開始研究煤液化的可能性,主要目的在於擺脫對石油的高度依賴性,保護南非國際收支平衡,提高能源供給安全。幾十年過去,通過妥善利用大量煤炭資源,南非還獲得了諸多方面的利益,包括增加就業機會,使原本過度依賴農業與採礦業的國民經濟實現了工業化。

中國現在所處的環境條件與沙索在南非初創之際極為相似,特點就是“富煤少油”,特別是經濟的飛速發展使得對能源的需求急劇增加。據介紹,15家商業規模的煤液化工廠的總產量將可以替代中國2020年石油進口量的15%。

當今,人類石油需求量逐年增多,而世界的石油開採儲量逐年下降,兩個曲線之間會形成一個越來越大的空位。‘煤制油’便可以填補這個空位。”“煤制油”技術有助於中國擺脫對進口原油和石油產品的過度依賴,從而提高能源安全。從中國的能源結構來看,中國具備開發‘煤制油’產業的各種戰略驅動因素。”