工作原理

摩擦離合器

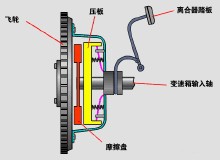

摩擦離合器發動機飛輪是離合器的主動件,帶有摩擦片的從動盤和從動轂借滑動花鍵與從動軸(即變速器的主動軸)相連。壓緊彈簧則將從動盤壓緊在飛輪端面上。發動機轉矩即靠飛輪與從動盤接觸面之間的摩擦作用而傳到從動盤上,再由此經過從動軸和傳動系中一系列部件傳給驅動輪。壓緊彈簧的壓緊力越大,則離合器所能傳遞的轉矩也越大。

由於汽車在行駛過程中,需經常保持動力傳遞,而中斷傳動只是暫時的需要,因此汽車離合器的主動部分和從動部分是經常處於接合狀態的。摩擦副採用彈簧壓緊裝置即是為了適應這一要求。當希望離合器分離時,只要踩下離合器操縱機構中的踏板,套在從動盤轂的環槽中的撥叉便推動從動盤克服壓緊彈簧的壓力向鬆開的方向移動,而與飛輪分離,摩擦力消失,從而中斷了動力的傳遞。

當需要重新恢復動力傳遞時,為使汽車速度和發動機轉速變化比較平穩,應該適當控制離合器踏板回升的速度,使從動盤在壓緊彈簧壓力作用下,向接合的方向移動與飛輪恢復接觸。二者接觸面間的壓力逐漸增加,相應的摩擦力矩也逐漸增加。當飛輪和從動盤接合還不緊密,二者之間摩擦力矩比較小時,二者可以不同步鏇轉,即離合器處於打滑狀態。隨著飛輪和從動盤接合緊密程度的逐步增大,二者轉速也漸趨相等。直到離合器完全接合而停止打滑時,汽車速度方能與發動機轉速成正比。

摩擦離合器所能傳出的最大轉矩取決於摩擦面間的最大靜摩擦力矩,而後者又由摩擦面間最大壓緊力和摩擦面尺寸及性質決定。故對於一定結構的離合器來說,靜摩擦力矩是一個定值,輸入轉矩一達到此值,離合器就會打滑,因而限制了傳動系所受轉矩,防止超載。

基本要求

(1)保證能傳遞發動機發出的最大轉矩,並且還有一定的傳遞轉矩餘力。

(2)能作到分離時,徹底分離,接合時柔和,並具有良好的散熱能力。

(3)從動部分的轉動慣量儘量小一些。這樣,在分離離合器換檔時,與變速器輸入軸相連部分的轉速就比較容易變化,從而減輕齒輪間衝擊。

(4)具有緩和轉動方向衝擊,衰減該方向振動的能力,且噪音小。

(5)壓盤壓力和摩擦片的摩擦係數變化小,工作穩定。

(6)操縱省力,維修保養方便。

具體結構

摩擦離合器

摩擦離合器首先是在保證傳動發動機最大轉矩的前提下,滿足兩個基本性能要求,即分離徹底和接合柔和;

其次,離合器從動部分的轉動慣量要儘可能小。如果這個轉動慣量大的話,當換檔時,雖然由於分離了離合器,使發動機與變速器之間聯繫脫開,但離合器從動部分較大的慣性力矩仍然輸入給變速器,其效果相當於分離不徹底,就不能很好地起到減輕輪齒間衝擊地作用。

此外,還要求離合器散熱良好。因為在汽車行駛過程中,駕駛員操縱離合器地次數是很多的,這就使離合器中由於摩擦面間頻繁地相對滑磨而產生大量地熱。離合器接合愈柔和,產生地熱量愈大,這些熱量如不及時散出,對離合地工作將產生嚴重地影響。

分類

摩擦離合器分類如下

按摩擦面的數目(從動盤的數目)分:單盤式、雙盤式(多盤式);

按壓緊彈簧安裝位置分:周布彈簧離合器、中央彈簧離合器;

按操縱機構形式不同:人力式、氣壓助力式。

單盤離合器:只有一片從動盤,其前後兩面都裝有摩擦片,因而具有兩個摩擦面。

雙盤離合器:即增加了一個從動盤。

周布彈簧離合器:採用若干個螺鏇彈簧作壓緊彈簧,並沿摩擦盤圓周分布。

中央彈簧離合器:僅具有一個或兩個較強力的螺鏇彈簧並安置在中央。

膜片彈簧離合器:是以膜片彈簧作為壓緊彈簧的。

扭簧摩擦離合器:通過操縱系統使扭簧扭轉,引起扭簧直徑減小或增大。

結構形式

圓盤摩擦離合器--摩擦件為圓盤,分單盤和多盤兩種,並有乾式和濕式之分。單盤式結構簡單,只有一對摩擦面,從動部分慣量很小,散熱性好,調整方便,分離徹底,但所能傳遞的扭矩小,一般不超過1000牛.米。多盤式有多對摩擦面,傳遞的扭矩可達8×106牛.米。如要求傳遞大扭矩,可增加摩擦面對數,而不必增大離合器的徑向尺寸和軸向壓緊力,這有利於降低離合器的轉動慣量。多盤式結構緊湊,可採用不同材料的摩擦面,便於製造、安裝和調整,允許在變速下接合,套用廣泛;但摩擦面對數過多會影響離合靈活性,甚至卸去壓緊力後,主、從摩擦件仍不能徹底脫開,造成摩擦面的過量磨損。通常乾式摩擦面應少於15對,濕式應少於30對。濕式摩擦離合器的摩擦件浸在油中工作,常為多盤式,比干式磨損小,散熱好,溫升低,壽命長,所能傳遞的扭矩大。

圓錐摩擦離合器--摩擦件為截錐體,分單錐和雙錐兩種。這種離合器結構簡單,接合平穩,分離徹底;能產生較大的摩擦力,摩擦面磨損後一般不需人工調整,由於單錐式只有一對圓錐摩擦面,雙錐式也只有兩對摩擦面,如要傳遞大扭矩必須增大錐體的徑向尺寸。減小錐角可增加摩擦力,但內外錐面不易分離。通常,摩擦面材料為金屬-金屬時,錐頂半角應不小於7°;為皮革-金屬時,應不小於12°。

表面材料

摩擦件是摩擦離合器的主要組成元件,其工作表面材料的物理性質和機械性能直接影響離合器的工作性能。對材料的主要要求是:摩擦係數大而且穩定,動摩擦係數應儘量與靜摩擦係數相近;強度高,能承受衝擊,高速時不易破裂和剝落;耐磨、耐高溫、耐腐蝕和導熱性能好,熱變形小;長期靜置時應不致黏連。此外,還要求使用壽命長,容易加工和價廉等。常用的摩擦面材料有粉末冶金材料、石棉基材料和紙基材料。粉末冶金材料:表面許用溫度、許用壓力、高溫下摩擦係數和壽命都較高。銅基粉末冶金材料主要用於濕式摩擦面,鐵基粉末冶金材料摩擦係數和許用壓力都較銅基為高,但耐磨性較低,多用於乾式摩擦面。石棉基材料:用石棉加黏結劑和填料模壓而成,固結在鋼或鐵底板上,許用工作溫度較低。紙基材料:用石棉、植物纖維或兩者的混合物相互交織,再加填料後由樹脂等黏結而成。這種材料具有多孔性,摩擦性能好,動、靜摩擦係數相近,而且成本較低。

常用工具

周布彈簧離合器(multi-coil spring clutch)

主要組成

主動部分:飛輪、離合器蓋(不是離合器殼)、壓盤;

從動部分:帶有扭轉減振器的從動盤組件(從動輪轂、從動盤本體、摩擦片);

壓緊部分:16個圓周分布的螺鏇彈簧;

操縱機構:分離槓桿、帶分離軸承的分離套筒和分離叉(位於離合器內部的部分)

注意:離合器工作時分離套筒並不轉動,而分離槓桿則隨離合器殼和壓盤轉動的。為避免二者之間的直接摩擦,設定推力式或徑向推力式分離軸承(withdrawal bearing)。

扭矩傳遞路線

飛輪→摩擦片→從動盤本體→從動盤本體→扭轉減振器→從動盤輪轂→一軸;

飛輪→離合器蓋→傳動片+正壓力→壓盤→摩擦片→從動盤本體→從動盤本體→扭轉減振器→從動盤輪轂→一軸;

操縱機構:[ 踏板→踏板臂→拉桿→分離拉桿→分離叉臂→分離叉→分離套筒 靜止部分 ]→[分離軸承→分離槓桿 運動部分 ]→壓盤

運動情況

若分離槓桿的支點是簡單的鉸鏈,當槓桿轉動時,其外端的軌跡是一圓弧;

若分離槓桿的外端與壓盤也用簡單鉸鏈,則分離槓桿外端只能隨壓盤作直線運動;

為消除這一運動干涉現象,東風EQ1090E型汽車離合器的分離槓桿支點採取了浮動銷;與壓盤之間採取了刀口支承。

調整螺母23用以保證四個分離槓桿的內端位於平行與飛輪端面的同一平面上。

離合器自由行程

新結構

新結構當離合器處於正常接合狀態,分離套筒被回位彈簧拉到後極限位置時,在分離軸承和分離槓桿內端(膜片彈簧分離指)之間應保留有一定量的間隙(3~4mm),以保證摩擦片在正常磨損範圍內離合器仍能完全接合,為消除這一間隙所需的離合器踏板行程(30~40mm),稱為離合器自由行程。

摩擦片磨損後壓盤將會朝飛輪方向移動,這樣膜片簧分離指或螺鏇彈簧的分離槓桿將退近分離軸承,使自由間隙變小。一旦膜片彈簧分離指或螺鏇彈簧的分離槓桿完全頂上了分離軸承,則彈簧的壓力就不能完全起作用,離合器就會打滑。

新結構

周布彈簧的軸線相對於離合器軸線傾斜一個角度,對摩擦片磨損起補償作用。

汽車組成部分

| 拆解當代汽車,將它的每一個部分都弄弄清楚。有車的人多了,還得多些懂車的人才行。 |