簡介

單體以小液滴狀懸浮在分散介質中的聚合反應稱為懸浮聚合。

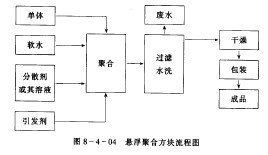

懸浮聚合是單體以小液滴懸浮在水中的聚合。單體中溶有引發劑,一個小液滴就相當於本體聚合的一個小單元。從單體液滴轉變為聚合物固體粒子,中間經過聚合物-單體粘性粒子階段,為了防止粒子相互粘結在一起,體系中須加有分散劑,以便在粒子表面形成保護膜。懸浮聚合的反應機理與本體聚合相同,也有均相聚合和沉澱聚合之分。懸浮聚合物的粒徑約0.05~2mm(或0.01~5mm),主要受攪拌和分散控制。

懸浮聚合的反應機理與本體聚合相同,也有均相聚合和沉澱聚合(非均相)之分。若是均相聚合的話,在分散劑的作用下,單體在單體液滴里聚合,最終形成均勻堅硬透明的球珠狀粒子;若是非均相聚合,引發劑在單體液滴引發得鏈自由基相互纏結在一起沉澱,形成最初的相分離物——原始微粒,原始微粒凝聚的初級粒子核。初級粒子核一經形成就開始成長為早期的初級粒子,呈現相分離,體系變渾濁。因為形成的聚合物不溶於單體,所以在聚合主要是在聚合物的溶脹體進行不在形成初核,初級粒子數不在增加而是均勻地長大(初級粒子核吸附獲捕捉單體相得自由基而增長、終止)。在這過程中,聚合熱來不及散出獲引發劑分布不均,導致顆粒內部局部溫度過高,初級粒子熔結,形成凝聚體,即“玻璃珠”。

組成

單體+(油溶性)引發劑+雙親性分散劑+去離子水,油溶性引發劑主要有油溶性引發劑主要有偶氮引發劑和過氧類引發劑,偶氮類引發劑有偶氮二異丁腈、偶氮二異庚腈、偶氮二異戊腈、偶氮二環己基甲腈、偶氮二異丁酸二甲酯引發劑等,過氧化物主要是過氧化二苯甲醯這一類物質。分散劑是以有機和無機之分,有機有聚乙烯醇類、無機有碳酸鈣、碳酸鎂,硫酸鋇等。具體用哪種可根據產品的性能要求來決定。

書籍

書籍特點

優點

①體系粘度低,聚合熱容易導出,散熱和溫度控制比本體聚合、溶液聚合容易;

②產品相對分子質量及分布比較穩定,聚合速率及相對分子質量比溶液聚合要高一些,雜質含量比乳液聚合低;

③後處理比溶液聚合和乳液聚合簡單,生產成本較低,三廢較少;

④粒料樹脂可直接用於加工。

缺點

①存在自動加速作用;

②必須使用分散劑,且在聚合完成後,很難從聚合產物中除去,會影響聚合產物的性能(如外觀,老化性能等);

③聚合產物顆粒會包藏少量單體,不易徹底清除,影響聚合物性能。

成粒機理

產品

產品1液滴形成過程

2聚合物成粒過程

工業化品種

懸浮法PVC

特徵:沉澱聚合(c%>0.1%)

自動加速特別早(c%=1%-5%)

分子量受溫度控制

工藝:配製懸浮體系脫氧攪拌加溫4565℃,1214h,c%=85-95%出料後處理產品.

工業化品種

懸浮法PVC 用途:各種型材、電絕緣材料、薄膜

懸浮法聚苯乙烯 用途:珠狀產品

懸浮法聚甲基丙烯酸甲酯 用途:珠狀產品

懸浮法聚丙烯醯胺 用途:水處理劑

套用

懸浮聚合目前大都為自由基聚合,但在工業上套用很廣。如聚氯乙烯的生產75%採用懸浮聚合過程,聚合釜也漸趨大型化;聚苯乙烯及苯乙烯共聚物主要也採用懸浮聚合法生產;其他還有聚醋酸乙烯、聚丙烯酸酯類、氟樹脂等。

聚合在帶有夾套的搪瓷釜或不鏽鋼釜內進行,間歇操作。大型釜除依靠夾套傳熱外,還配有內冷管或(和)釜頂冷凝器,並設法提高傳熱係數。懸浮聚合體系粘度不高,攪拌一般採用小尺寸、高轉數的透平式、槳式、三葉後掠式攪拌槳。