定義

工序質量含義

工序質量是指當前工序的輸出符合規定的質量要求的程度;其包括兩部分:本工序的產品質量特性的符合程度;本工序對下工序的影響的因素的符合程度;屬於製造質量的範疇;優劣判斷:符合性質量。

工序質量控制

工序質量控制是指為把工序質量的波動限制在規定的界限內所進行的活動。工序質量控制是利用各種方法和統計工具判斷和消除系統因素所造成的質量波動,以保證工序質量的波動限制在要求的界限內。

方法

工序質量控制

工序質量控制自控是操作者通過自檢得到數據後,將數據與產品圖紙和技術要求相對比,根據數據來判定合格程度,作出是否調整的判斷.操作者的自控是調動工人搞好產品質量的積極性,進行工序質量控制是確保產品質量的一種有效方法。

工序質量控制點的日常控制應是監視工序能力的波動,檢測主導因素的變化,調整主導工序因素的水平。通過監視工序能力波動可得到主導工序因素變化的信息,然後檢測各主導工序因素,對異常變化的主導因素及時進行調整,使工序處於持續穩定的加工狀態。

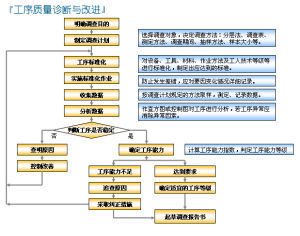

按一定的間隔取樣,通過樣本觀測值的分析和判斷,儘快發現異常,找出原因,採取措施,使工序恢復正常的質量控制方法,稱為工序診斷調節法。儘快地發現工序狀態異常,就是所謂的工序診斷;尋找原因,採取對策,使工序恢復正常,就是所謂的工序調節.工序診斷調節法,適用於機械化和自動化水平高的生產過程。

原理

工序質量控制的原理是:採用數理統計方法,通過對工序一部分(子樣)檢驗的數據,進行統計、分析,來判斷整道工序的質量是否穩定,正常;若不穩定,產生異常情況須及時採取對策和措施予以改善,從而實現對工序質量的控制。其控制步驟如下:

(1)實測:採用必要的檢測工具和手段,對抽出的工序子樣進行質量檢驗。

(2)分析:對檢驗所得的數據通過直方圖法、排列圖法或管理圖法等進行分析,了解這些數據所遵循的規律。

(3)判斷:根據數據分布規律分析的結果,如數據是否符合常態分配曲線;是否再上下控制線之間;是否在公差(質量標準)規定的範圍內;是屬正常狀態或異常狀態;是偶然性因素引起的質量變異,還是系統性因素引起的質量變異等,對整個工序的質量予以判斷,從而確定該道工序是否達到質量標準。若出現異常情況,即可尋找原因,採取對策和措施加以預防,這樣便可達到控制工序質量的目的。

工序因素

工序質量控制

工序質量控制1、工藝規程的編制。根據企業工藝管理特點,採用細化工藝堆積編制方法,把關鍵或重要圖紙尺寸、技術要求寫入工序名稱欄內,工序圖紙中的關鍵尺寸、重要尺寸或其它技術要求(如形狀、位置公差標量),在該尺寸旁加蓋“關鍵”或“重要”印記。同時要明確工、夾、量、模具的使用及產品檢測要求,必要時增訂“內控標準”,納入工藝規程。

2、關鍵工序、重要工序工藝資料的更改與試機。要求更改慎重,其審批比一般工序規定提高一級;採用新工藝、新技術時必須經過技術鑑定,其鑑定結論認為可行時方可納入工藝規程。

3、關鍵工序、重要工序必須實行“三定”,即定人員、定設備、定工序。實行“三定”前要對操作者進行應知應會上崗考核,只有取得上崗合格證時方可上崗。

4、工、夾、量、模具處於良好工作狀態,工位器具配套齊全適用,溫度、濕度和環境符合生產規定。

5、嚴格批次管理。批次管理是指產品從原材料投入到交付出廠的整個生產製造過程中,實行嚴格按批次進行的科學管理,它貫穿於產品生產製造的全過程。搞好批次管理,能確保產品從原材料進廠到出廠交付的每個環節,做到“五清六分批”。五清指批次清、數量清、質量清、責任清、生產動態清;六分批指分批投料、分批加工、分批轉工、分批入庫、分批保管、分批裝配。這樣就能使在制品在周轉過程中工序不漏、數量不差、零件不混,一旦發生質量問題能夠迅速準確地查出原因,把返修報廢的數量和用戶使用的影響限制在最低程度。

6、檢驗人員必須執行“企業質量手冊”的有關規定,嚴格首件檢驗,巡迴檢查和總檢,並監督操作者嚴格按工藝檔案規定進行操作,測量和填寫圖表,對不執行者,有權拒絕檢查和驗收。

工序質量

內容

工序質量控制

工序質量控制1.嚴格遵守工藝規程

施工工藝和操作規程,是進行施工操作的依據和法規,是確保工序質量的前提,任何人都必須嚴格執行,不得違犯。

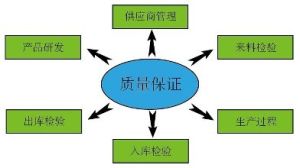

2.主動控制工序活動條件的質量

工序活動條件包括的內容較多,主要是指影響質量的五大因素:即施工操作者、材料、施工機械設備、施工方法和施工環境等。只要將這些因素切實有效地控制起來,使它們處於被控制狀態,確保工序投入品的質量,避免系統性因素變異發生,就能保證每道工序質量正常、穩定。

3.及時檢驗工序活動效果的質量

工序活動效果是評價工序質量是否符合標準的尺度。為此,必須加強質量檢驗工作,對質量狀況進行綜合統計與分析,及時掌握質量動態。一旦發現質量問題,隨即研究處理,自始至終使工序活動效果的質量,滿足規範和標準的要求。

4.設定工序質量控制點

控制點是指為了保證工序質量而需要進行控制的重點、或關鍵部位、或薄弱環節,以便在一定時期內、一定條件下進行強化管理,使工序處於良好的控制狀態。

設定原則

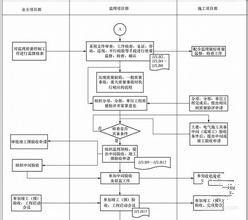

質量控制點設定的原則,是根據工程的重要程度,即質量特性值對整個工程質量的影響程度來確定。為此,在設定質量控制點時,首先要對施工的工程對象進行全面分析、比較,以明確質量控制點;爾後進一步分析所設定的質量控制點在施工中可能出現的質量問題、或造成質量隱患的原因,針對隱患的原因,相應地提出對策措施予以預防。由此可見,設定質量控制點,是對工程質量進行預控的有力措施。

質量控制點的涉及面較廣,根據工程特點,視其重要性、複雜性、精確性、質量標準和要求,可能是結構複雜的某一工程項目,也可能是技術要求高、施工難度大的某一結構構件或分項、分部工程,也可能是影響質量關鍵的某一環節中的某一工序或若干工序。總之,無論是操作、材料、機械設備、施工順序、技術參數、自然條件、工程環境等,均可作為質量控制點來設定。

影響因素

1.人的行為

某些工序或操作重點應控制人的行為,避免人的失誤造成質量問題。如對高空作業、水下作業、危險作業、易燃易爆作業,重型構件吊裝或多機抬吊,動作複雜而快速運轉的機械操作,精密度和操作要求高的工序,技術難度大的工序等,都應從人的生理缺陷、心理活動、技術能力、思想素質等方面對操作者全面進行考核。事前還必須反覆交底,提醒注意事項,以免產生錯誤行為和違紀違章現象。

2.物的狀態

在某些工序或操作中,則應以物的狀態作為控制的重點。如加工精度與施工機具有關;計量不準與計量設備、儀表有關;危險源與失穩、傾覆、腐蝕、毒氣、振動、衝擊、火花、爆炸等有關,也與立體交叉、多工種密集作業場所有關等。也就是說,根據不同工序的特點,有的應以控制機具設備為重點,有的應以防止失穩、傾覆、過熱、腐蝕等危險源為重點、有的則應以作業場所作為控制的重點。

3.材料的質量和性能

材料的質量和性能是直接影響工程質量的主要因素;尤其是某些工序,更應將材料質量和性能作為控制的重點。如預應力筋加工,就要求鋼筋勻質、彈性模量一致,含硫(S)量和含磷(P)量不能過大,以免產生熱脆和冷脆;N級鋼筋可焊性差,易熱脆,用作預應力筋時,應儘量避免對焊接頭,焊後要進行通電熱處理,又如,石油瀝青卷材,只能用石油瀝青冷底子油和石油瀝青膠鋪貼,不能用焦油瀝青冷底子油或焦油瀝青膠鋪貼,否則,就會影響質量。

4.關鍵的操作

如預應力筋張拉,在張拉程式為,要進行超張和持荷2min。超張拉的目的,是為了減少混凝土彈性壓縮和徐變,減少鋼筋的鬆弛、孔道摩阻力、錨具變形等原因所引起的應力損失;持荷2min的目的,是為了加速鋼筋鬆弛的早發展,減少鋼筋鬆弛的應力損失。在操作中,如果不進行超張拉和持荷2min,就不能可靠地建立預應力值;若張拉應力控制不準,過大或過小,亦不可能可靠地建立預應力值,這均會嚴重影響預應力的構件的質量。

5.施工順序

有些工序或操作,必須嚴格控制相互之間的先後順序。如冷拉鋼筋,一定要先對焊後冷拉,否則,就會失去冷強。屋架的固定,一定要採取對角同時施焊,以免焊接應力使已校正好的屋架發生傾斜。升板法施工的脫模,應先四角、後四邊、再中央,即先同時開動四個角柱上的升板機,時間控制為lOs,約升高5~8mm為止,然後按同樣的方法依次開動四邊邊柱的升板機和中間柱子上的升板機、這樣使板分開後,再調整升差,整體同步提升,否則,將會造成板的斷裂。或者採取從一排開始,逐排提升的辦法,即先開動第一排柱上的升板機,約lOs,升高5~8mm後,再依次開動第二排、第三排柱上的升板機,以同樣的方法使板分開後再整體同步提升。升板脫模是升板法施工成敗的關鍵,若不遵循脫膜的順序,一開始就整體提升,則因板間的吸附力和粘結力過大,必然造成板的破壞。