簡介

Flipchip(

倒裝晶片):一種無引腳結構,一般含有電路單元。設計用於通過適當數量的位於其面上的錫球(導電性粘合劑所覆蓋),在電氣上和機械上連線於電路。 最早的表面安裝技術——倒裝晶片封裝技術(FC)形成於20世紀60年代,同時也是最早的球柵陣列封裝技術(BGA)和最早的晶片規模封裝技術(CSP)。特點

再者,FC通常套用在時脈較高的CPU或高頻RF上,以獲得更好的效能,與傳統速度較慢的引線鍵合技術相比,FC更適合套用在高腳數、小型化、多功能、高速度趨勢IC的產品中。

發展前景

隨著電子封裝越來越趨於向更快、更小、更便宜的方向發展,要求縮小尺寸、增加性能的同時,必須降低成本。這使封裝業承受巨大的壓力,面臨的挑戰就是傳統SMD封裝技術具有的優勢以致向我們證實一場封裝技術的革命。

編輯本段採用的方法

概述

“倒裝晶片技術”這一名詞包括許多不同的方法。每一種方法都有許多不同之處,且套用也有所不同。例如,就電路板或基板類型的選擇而言,無論它是有機材料、陶瓷材料還是柔性材料,都決定著組裝材料(凸點類型、焊劑、底部填充材料等)的選擇,而且在一定程度上還決定著所需設備的選擇。在目前的情況下,每個公司都必須決定採用哪一種技術,選購哪一類工藝部件,為滿足未來產品的需要進行哪一些研究與開發,同時還需要考慮如何將資本投資和運作成本降至最低額。

在SMT環境中最常用、最合適的方法是焊膏倒裝晶片組裝工藝。即使如此,為了確保可製造性、可靠性並達到成本目標也應考慮到該技術的許多變化。目前廣泛採用的倒裝晶片方法主要是根據互連結構而確定的。如,柔順凸點技術的實現要採用鍍金的導電聚合物或聚合物/彈性體凸點。

鍵合技術

焊柱凸點技術的實現要採用焊球鍵合(主要採用金線)或電鍍技術,然後用導電的各向同性粘接劑完成組裝。工藝中不能對積體電路(1C)鍵合點造成影響。在這種情況下就需要使用各向異性導電膜。焊膏凸點技術包括蒸發、電鍍、化學鍍、模板印刷、噴注等。因此,互連的選擇就決定了所需的鍵合技術。通常,可選擇的鍵合技術主要包括:再流鍵合、熱超聲鍵合、熱壓鍵合和瞬態液相鍵合等。

上述各種技術都有利也有弊,通常都受套用而驅動。但就標準SMT工藝使用而言,焊膏倒裝晶片組裝工藝是最常見的,且已證明完全適合SMT。

焊膏倒裝晶片組裝技術

傳統的焊膏倒裝晶片組裝工藝流程包括:塗焊劑、布晶片、焊膏再流與底部填充等。但為了桷保成功而可靠的倒裝晶片組裝還必須注意其它事項。通常,成功始於設計。

首要的設計考慮包括焊料凸點和下凸點結構,其目的是將互連和IC鍵合點上的應力降至最低。如果互連設計適當的話,已知的可靠性模型可預測出焊膏上將要出現的問題。對IC鍵合點結構、鈍化、聚醯亞胺開口以及下凸點冶金(UBM)結構進行合理的設計即可實現這一目的。鈍化開口的設計必須達到下列目的:降低電流密度;減小集中應力的面積;提高電遷移的壽命;最大限度地增大UBM和焊料凸點的斷面面積。

凸點位置布局是另一項設計考慮,焊料凸點的位置儘可能的對稱,識別定向特徵(去掉一個邊角凸點)是個例外。布局設計還必須考慮順流切片操作不會受到任何干擾。在IC的有源區上布置焊料凸點還取決於IC電路的電性能和靈敏度。除此之外,還有其它的IC設計考慮,但晶片凸點製作公司擁有專門的IC焊點與布局設計準則來保證凸點的可靠性,從而可確保互連的可靠性。

主要的板設計考慮包括金屬焊點的尺寸與相關的焊料掩模開口。首先,必須最大限度地增加板焊點位置的潤濕面積以形成較強的結合點。但必須注意板上潤濕面積的大小應與UBM的直徑相匹配。這有助於形成對稱的互連,並可避免互連一端的應力高於另一端,即應力不均衡問題。實際上,設計時,通常會採用使板的焊點直徑略大於UBM直徑的方法,目的是將接合應力集中在電路板一端,而不是較弱的IC上。對焊膏掩模開口進行適當的設計可以控制板焊點位置上的潤濕面積。

既可採用焊膏掩模設計也可採用無焊膏掩模設計,但將這兩種方法結合起來的設計是最可靠的設計手段。在相關的電路板圖形上使用矩形開口並將焊膏掩模的清晰度也考慮在內即可設計出恰當的板焊點位置。如果設計不合理,一旦組裝環境發生變化或機械因數有所改變,IC就會出現焊膏疲勞斷裂。採用底部填料的方法的確能夠極大地提高倒裝晶片元件互連的可靠性,但如果不嚴格遵循設計準則的話還是不可避免地會產生同樣的失效機理。

晶片的凸點製作切片

焊料凸點的作用是充當IC與電路板之間的機械互連、電互連、有時還起到熱互連的作用。在典型的倒裝晶片器件中,互連由UBM和焊料凸點本身構成。UBM搭接在晶片鈍化層上,以保護電路不受外部環境的影響。實際上,UBM充當著凸點的基底。它具有極佳的與晶片金屬和鈍化材料的粘接性能,充當著焊膏與IC鍵合金屬之間的焊膏擴散層,同時還為焊膏提供氧化勢壘潤濕表面。UBM疊層對降低IC焊點下方的應力具有十分重要的作用。

如前所述,焊料凸點製作技術的種類很多。採用蒸發的方法需要在晶片表面上濺射勢壘金屬(採用掩模或用光刻作為輔助手段)形成UMB,然後蒸發Sn和Pb形成焊料。在隨後的工藝中對Sn和Pb焊料進行再流,形成球形凸點。這一技術非常適用於採用耐高溫陶瓷基板的含鉛量較高的凸點(相對易熔焊料凸點而言)。但對有機電路板上的SMT套用而言,IC上的高鉛焊料凸點還需要採用易熔焊料來形成互連。

低成本的凸點製作技術,如電鍍或模板印刷(與濺射或化學鍍UBM相結合)都是目前常用的製作工藝。這些工藝的凸點製作成本要比蒸發低一些,而且在電路上使用易熔焊料還可省去再將其放置到電路板上的那步工藝及其費用。目前生產的其它焊料合金包括無鉛焊料、高鉛焊料和低α焊料等。

對電鍍凸點工藝而言,UBM材料要濺射在整個晶片的表面上,然後澱積光刻膠,並用光刻的方法在IC鍵合點上形成開口。然後將焊接材料電鍍到晶片上並包含在光刻膠的開口中。其後將光刻膠剝離,並對曝光的UBM材料進行刻蝕,對晶片進行再流,形成最終的凸點。另一種常用的方法是將焊料模板印刷到帶圖形的UBM(濺射或電鍍)上,然後再流。

控制凸點的最終高度具有十分重要的作用。它可以保證較高的組裝成品率。用於監測凸點製作工藝的破壞性凸點切斷測試方法常常會使焊膏中產生失效模式,但絕不會對UBM或下面的IC焊點造成這樣的結果。

晶片切割常常被看作是後端組裝中的第一步。磨蝕金剛石刀片以60,000rpm的轉速進行切片。切割中要使用去離子水以提高切割的質量並延長刀片的壽命。目前,降低單個IC上的屑片缺陷是一項十分緊迫的任務。因為頂部的屑片有可能接近晶片的有源區,背面的屑片對倒裝晶片的可靠性極其不利。邊緣的斷裂,甚至是晶片區內的背面晶片在熱應力和機械應力的作用下常會擴展,導致器件的早期失效。

焊劑拾裝再流

完成晶片切割後,可將切分好的單個晶片留在晶片上,也可將其放置到華夫餅包裝容器、凝膠容器、Surftape或帶與軸封裝中。倒裝晶片布局設備必須具有處理帶凸點的晶片的能力。華夫餅容器適應於小批量需求,或用於免測晶片;帶與軸適用於SMT貼裝設備;送至貼裝設備的晶片較為普遍,且最適合大批量製造套用。

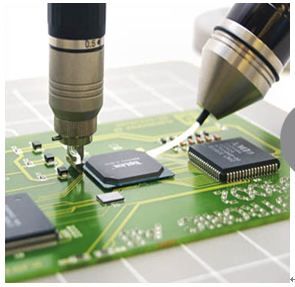

實際的倒裝晶片組裝工藝由分配焊劑開始。分配焊劑的方法有多種,包括浸液、擠塗分配、模板印刷、或噴塗等。每一種方法都有其優點和套用範圍。貼裝設備上通常要裝有焊劑或粘接膠浸潤組件。這種方法具備將焊劑固定到晶片凸點上的優點。

控制焊劑膜的高度和盤的鏇轉速度對批量生產的可重複性十分必要。焊劑分配工藝必須精確控制焊劑的分配量與可重複性。模板印刷焊劑適用於大批量製造,但對逆流設備的要求較高。不管採用哪一種方法,在貼上倒裝晶片器件時都必須考慮材料的特性和所用焊劑的兼容性。

完成焊劑分配工藝後就可以採用多頭高速元件拾裝系統或超高精度拾裝系統拾取晶片了。為了促進半導體後端製造與EMS組裝市場的結合。