標準

信標(Symbol)檢測按照GB、ASTM、ISO、JIS等標準來進行鹽霧測試。鹽霧試驗標準是對鹽霧試驗條件,如溫度、濕度、氯化鈉溶液濃度和PH值等做的明確具體規定,另外還對鹽霧試驗箱性能提出技術要求。同種產品採用那種鹽霧試驗標準要根據鹽霧試驗的特性和金屬的腐蝕速度及對鹽霧的敏感程度選擇。下面介紹幾個鹽霧試驗標準,如GB/T2423.17—1993《電工電子產品基本環境試驗規程 試驗Ka:鹽霧試驗方法》,GB/T2423.18—2000《電工電子產品環境試驗 第2部分:試驗 試驗Kb:鹽霧,交變(氯化鈉溶液)》,GB5938—86《輕工產品金屬鍍層和化學處理層的耐腐蝕試驗方法》,GB/T1771—91《色漆和清漆 耐中性鹽霧性能的測定》。鹽霧測試標準總結:

ISO 7253-1996(塗料)

BS 3900-F12-1997(塗料)

BS 7479:1991

IEC 60068-2-11:1981

GB/T 10125-1997(塗料)

GB 2423.17-2008

DIN 50021-1988

酸性鹽霧測試標準:

ASTM B368-09

ISO 9227-2006

DIN 50021-1988

BS 7479:1991

銅離子加速鹽霧測試標準

ASTM B368-09

ISO 9227-2006

DIN 50021-1988

BS 7479:1991

循環鹽霧測試標準

ASTM D6899-2003

ASTM G85-02e1 Annex A5

ISO 11997-1:2005

ISO 11997-2:2000

SAE J2334:2002

WSK-M2G299

GM4298P

GM4476P

GM9540P

鹽霧試驗的目的是為了考核產品或金屬材料的耐鹽霧腐蝕質量,而鹽霧試驗結果判定正是對產品質量的宣判,它的判定結果是否正確合理,是正確衡量產品或金屬抗鹽霧腐蝕質量的關鍵。鹽霧試驗結果的判定方法有:評級判定法、稱重判定法、腐蝕物出現判定法、腐蝕數據統計分析法。評級判定法是把腐蝕面積與總面積之比的百分數按一定的方法劃分成幾個級別,以某一個級別作為合格判定依據,它適合平板樣品進行評價;稱重判定法是通過對腐蝕試驗前後樣品的重量進行稱重的方法,計算出受腐蝕損失的重量來對樣品耐腐蝕質量進行評判,它特別適用於對某種金屬耐腐蝕質量進行考核;腐蝕物出現判定法是一種定性的判定法,它以鹽霧腐蝕試驗後,產品是否產生腐蝕現象來對樣品進行判定,一般產品標準中大多採用此方法;腐蝕數據統計分析方法提供了設計腐蝕試驗、分析腐蝕數據、確定腐蝕數據的置信度的方法,它主要用於分析、統計腐蝕情況,而不是具體用於某一具體產品的質量判定

影響鹽霧腐蝕的因素

影響鹽霧試驗結果的主要因素包括:試驗溫濕度、鹽溶液的濃度、樣品放置角度、鹽溶液的pH值、鹽霧沉降量和噴霧方式等。

1.試驗溫濕度

溫度和相對濕度影響鹽霧的腐蝕作用。金屬腐蝕的臨界相對濕度大約為70%。當相對濕度達到或超過這個臨界濕度時,鹽將潮解而形成導電性能良好的電解液。當相對濕度降低,鹽溶液濃度將增加直至析出結晶鹽,腐蝕速度相應降低。

試驗溫度越高鹽霧腐蝕速度越快。 國際電工委員會IEC60355:1971《AN APPRAISAL OF THE PROBLEMS OF ACCELERATED TESTING FOR ATMOSPHERIC CORROSION》標準指出:“溫度每升高10℃,腐蝕速度提高2~3倍,電解質的導電率增加10~20%”。這是因為溫度升高,分子運動加劇,化學反應速度加快的結果。對於中性鹽霧試驗,大多數學者認為試驗溫度選在35℃較為恰當。如果試驗溫度過高,鹽霧腐蝕機理與實際情況差別較大。

2.鹽溶液的濃度

鹽溶液的濃度對腐蝕速度的影響與材料和復蓋層的種類有關。濃度在5%以下時鋼、鎳、黃銅的腐蝕速度隨濃度的增加而增加;當濃度大於5%時,這些金屬的腐蝕速度卻隨著濃度的增加而下降。上述這種現象可以用鹽溶液里的氧含量來解釋,鹽溶液里的氧含量與鹽的濃度有關,在低濃度範圍內,氧含量隨鹽濃度的增加而增加,但是,當鹽濃度增加到5%時,氧含量達到相對的飽和,如果鹽濃度繼續增加,氧含量則相應下降。氧含量下降,氧的去極化能力也下降即腐蝕作用減弱。但對於鋅、鎘、銅等金屬,腐蝕速度卻始終隨著鹽溶液濃度的增加而增加。

3.樣品的放置角度

樣品的放置角度對鹽霧試驗的結果有明顯影響。鹽霧的沉降方向是接近垂直方向的,樣品水平放置時,它的投影面積最大,樣品表面承受的鹽霧量也最多,因此腐蝕最嚴重。研究結果表明:鋼板與水平線成45度角時,每平方米的腐蝕失重量為250 g,鋼板平面與垂直線平行時,腐蝕失重量為每平方米140 g。GB/T2423.17-93標準規定“平板狀樣品的放置方法,應該使受試面與垂直方向成30度角。”

4.鹽溶液的pH值

鹽溶液的pH值是影響鹽霧試驗結果的主要因素之一。pH值越低,溶液中氫離子濃度越高,酸性越強腐蝕性也越強。以Fe/Zn、Fe/Cd、Fe/Cu/Ni/Cr等電鍍件的鹽霧試驗表明,鹽溶液的pH值為3.0的醋酸鹽霧試驗(ASS)的腐蝕性比pH值為6.5~7.2的中性鹽霧試驗(NSS)嚴酷1.5~2.0倍。

由於受到環境因素的影響,鹽溶液的pH值會發生變化。為此國內外的鹽霧試驗標準對鹽溶液的pH值範圍都作了規定,並提出穩定試驗過程中鹽溶液 pH值的辦法,以提高鹽霧試驗結果的重現性。

影響鹽溶液pH值變化的原因和結果

1)引起鹽霧試驗過程中鹽溶液pH值變化的根源主要來自空氣中的可溶性物質,這些物質的性質可能不同,有些溶於水裡後呈酸性,有些溶於水裡後呈鹼性;

2)鹽霧試驗過程中,空氣中的可溶性物質溶入鹽溶液或從鹽溶液里逸出的過程是一個可逆過程。溶入物質會使鹽溶液的 pH值降低,而逸出物質會使鹽溶液 pH值升高,降低率和升高率相等的同時溶入速度大於逸出速度,將使鹽溶液的pH值降低。反之,鹽溶液的pH值升高。溶入和逸出速度相等,則pH值不變。

3)影響鹽溶液pH值變化的因素很多。例如空氣中可溶性物質的性質和含量、壓力、空氣與鹽溶液的接觸面積和接觸時間等。

a.空氣中可溶性物質的性質和含量

空氣中含有CO2,SO2,NO2,H2S等,這些氣體溶於水則生成酸性物質,使水的pH值降低。空氣中也可能存在鹼性的塵埃顆粒,這些物質溶於水會使水的pH值升高。

b.大氣壓力

氣體在水中的溶解度與大氣壓力成正比。0℃時,1atm大氣壓力下100ml的水中能溶解0.355g CO2,而在2atm大氣壓力下100ml水能溶解0.670g CO2。當利用壓縮空氣噴霧時,由於大氣壓力增加,空氣中CO2 等酸性物質的溶解量增加,鹽溶液的pH值降低。這個過程與噴霧後受溫度下降而使CO2 從鹽溶液里逸出的過程恰恰相反。

c.空氣與鹽溶液的接觸面積和接觸時間

噴霧使鹽溶液變成直徑為1~5μm微細顆粒的鹽霧。接觸面積增加使得氣體溶入液體或氣體從液體中逸出的量都大大增加。當影響氣體溶入液體和氣體從液體中逸出的條件(例如壓力,溫度等)不變時,溶入和逸出速度最終將達到平衡狀態。在達到平衡狀態以前,隨著時間的增加,溶入(或逸出)的量也將增加。

下列三個試驗的結果將表明空氣與鹽溶液的接觸面積和接觸時間對鹽溶液pH值的影響

試驗結果見表1、表2、表3。

⒈ 表1:加蓋500ml容量瓶里的鹽溶液存放時間與pH值變化情況

鹽溶液編號 存放前pH 值 存放時間 存放後 pH 值

Ⅰ 7.2 88 天 7.2

Ⅱ 7.2 88 天 7.1

表2:在一般大氣條件下氣液接觸面積和接觸時間對鹽溶液pH值的影響

盛液容器和直徑(mm) 在大氣中的存放時間(小時)

0 4 10 24 168

小口瓶(Φ10) 7.0 7.0 7.0 7.0 7.0

培養皿(Φ100) 7.0 6.7 6.4 6.4 6.0

表3:在含鹼性物質的環境中存放條件和時間對鹽溶液pH值的影響

盛液容器 鹽溶液在鹼洗車間存放時間(天)

0 1 2 3 7 10 15 30

200ml 帶蓋瓶 6.6 6.6 6.6 6.6 6.7 6.7 6.8 6.7

200ml 無蓋瓶 6.6 6.9 7.2 7.3 7.5 7.7 7.7 7.7

24L 無蓋槽 6.5 - - - - 7.25 - -

從表1、表2和表3中可見:

①存放在密閉容器里的鹽溶液,其pH值不隨存放時間的增加而變化。原因在於沒有與空氣接觸。

②存放在無蓋培養皿里的鹽溶液,隨著氣液接觸時間的增加,其pH值明顯下降。顯然是由於與空氣有較大的接觸面積。

③在含有鹼性物質的環境中,無蓋容器里的鹽溶液的 pH值隨著存放時間的增加而升高。

5.鹽霧沉降量和噴霧方式

鹽霧顆粒越細,所形成的表面積越大,被吸附的氧量越多,腐蝕性也越強。自然界中90%以上鹽霧顆粒的直徑為1微米以下,研究成果表明:直徑1微米的鹽霧顆粒表面所吸附的氧量與顆粒內部溶解的氧量是相對平衡的。鹽霧顆粒再小,所吸附的氧量也不再增加。

傳統的噴霧方法包括氣壓噴射法和噴塔法,最明顯的缺點是鹽霧沉降量均勻性較差,鹽霧顆粒直徑較大。超聲霧化法借用超聲霧化原理將鹽溶液直接霧化成鹽霧並通過擴散進入 試驗區,解決了鹽霧沉降量均勻性差的問題,而且鹽霧顆粒直徑更小。不同的噴霧方法對鹽溶液的pH值也會產生影響(見表4)

表4:不同噴霧方法對鹽溶液pH值變化的影響

噴霧方法 供噴鹽液pH值 聚集鹽液pH值 pH值變化

氣壓噴射法 7.0 6.0 -1.0

氣壓噴塔法 7.4 6.5 -0.9

超聲霧化法 7.0 6.9 -0.1

從表4中可見:不使用壓縮空氣的超聲霧化法對鹽溶液 pH值的影響不大,而利用壓縮空氣噴霧的氣壓噴射法和噴塔法,鹽溶液的pH值變化明顯。

1)超聲霧化工作原理

超聲霧化工作原理是利用 超音波發生器與換能器產生自激振盪,向水中輻射強烈的超音波,超音波通過水和半透膜傳遞作用於霧化杯內的待霧化鹽溶液,使存在於鹽溶液中的微氣泡在聲場作用下起振,當聲壓達到一定值時,微氣泡迅速膨脹然後突然閉合,在微氣泡閉合時產生衝擊波。這種膨脹、閉合、振盪等一系列動力學過程稱為聲空化。在聲空化作用下液體在氣相中分散並在液體表面形成細霧飛逸,細霧在流動氣體的帶動下,源源不斷從霧化杯里流出實現超聲霧化。整個過程中只有物理反應,而未發生化學反應。

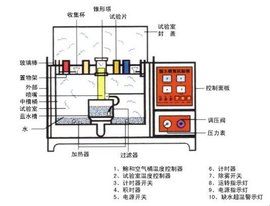

圖1超聲霧化裝置

2)超聲霧化法中鹽霧沉降量的控制

超聲霧化法很容易控制鹽霧沉降率,影響鹽霧沉降率的因素有:溫度、壓力、鹽溶液濃度、鹽霧顆粒直徑、霧化速度等。鹽霧顆粒直徑的大小與超聲頻率有如下關係:

:超音波頻率; :鹽溶液密度; :鹽溶液的 表面張力

可見當其他條件一定時,可以通過調節鹽霧顆粒直徑來調整鹽霧沉降率。超音波頻率越高,所產生的鹽霧越細,鹽霧沉降率就越低。可以通過調節超音波頻率來達到控制鹽霧沉降率的目的。

霧化速度和超音波的功率密切相關,通過調節超音波發生器的功率來調整鹽霧沉降率。從而使單位時間內的沉降速率得到控制。還可以通過調節進入霧化杯進氣口的風量來調節鹽霧的產出量。當進氣量大時,存在於液體中的微氣泡將增多,並易於形成更多的細霧,同時因壓差增大使鹽霧的流速加快,進入試驗區的霧量增多。

為了證明超聲霧化的可行性和優越性,將進行下列兩個試驗:

①超聲霧化可行性試驗

本試驗的目的是1)超聲霧化的鹽霧是否發生沉降。⑵ 鹽霧沉降率能否控制。⑶鹽溶液經霧化後是否發生對試樣不利的理化變化。

圖2超聲霧化試驗 圖3 氣壓噴射試驗

試驗結構如圖2所示。超音波發生器使霧化杯里的鹽液霧化,通過塑膠軟管擴散進入試驗區,隨著擴散濃度的增加,鹽霧開始發生沉降。試驗區鹽霧濃度越高,沉降就越快。最終沉降率達到平衡並趨於穩定。超聲霧化試驗過程中鹽溶液濃度、pH值、試驗區各點溫度等指標均符合鹽霧標準要求。

②鹽霧沉降均勻性試驗

本試驗的目的是:證明超聲霧化法中鹽霧沉降均勻性相對於氣壓噴射法有明顯的改善。與氣壓噴射法相比,超聲霧化法所產生的鹽霧顆粒細小均勻,其直徑可控制在幾微米到20μm之間,一致性好。而氣壓噴射法產生的鹽霧顆粒有粗有細,其直徑可達幾百微米,在試驗區內造成鹽霧分布不均勻,並減小了有效的試驗區域。

試驗結果

鹽霧試驗結果的表述有很多種方法,下面簡單介紹幾種常用的表述方法。

按腐蝕物特徵

這種方法是根據鹽霧試驗後腐蝕物的外觀特徵來進行表述,常見電鍍件鹽霧試驗後的腐蝕特徵見下表5。

表5:常見電鍍件鹽霧試驗後的腐蝕特徵表

電鍍件種類 腐蝕物特徵

鋼鐵件鍍鋅 灰色或黑色鍍層腐蝕物和棕色鐵鏽

鋼鐵件鍍鎘 灰色或黑色鍍層腐蝕物和棕色鐵鏽

鋼鐵件鍍鉻 棕色鐵鏽

銅鍍銀 綠色銅銹

銅鍍錫 灰色鍍層腐蝕物和綠色銅銹

採用這種方法的標準有:JB4159-1999《熱帶電工產品通用技術要求》;GJB4.11-1983《船舶電子設備環境試驗鹽霧試驗》;GB/T4288-2003《家用電動洗衣機》等

按腐蝕百分比

這種方法適應於平板狀樣品。如果試驗時間較短或樣品外形複雜,腐蝕面積較難測定。

採用這種方法的標準有:GB/T6461-2002《金屬基體上金屬和其它無機復蓋層經腐蝕試驗後的試樣和試件的評級》等。

GB/T6461-2002的計算公式:

式中:A:腐蝕復蓋面積占總面積的百分數;R:保護等級(見表6),分為0~10級。

表6:R—保護等級表

A 等級 A 等級

無缺陷 10 2.5

A≤0.1 9 5

0.1

0.25

0.5050 0

⒈00

按腐蝕率

採用這種方法的標準有ASTM B537-1970《Standard Practice for Rating of Electroplated Panels Subjected to Atmospheric Exposure》等。

這種方法以5×5(mm)作為一個小方格,把試樣主要表面劃分為很多個小方格,計算試樣的腐蝕率,腐蝕率的分級見表7。

表7:腐蝕率分級表

腐蝕率% 等級 腐蝕率% 等級

0 10 ≤8 4

≤0.25 9 ≤16 3

≤0.5 8 ≤32 2

≤1 7 ≤64 1

≤2 6 >64 0

≤4 5

ASTM B537-1970計算公式:腐蝕率=。

式中:腐蝕率以百分數表示(%);n:出現腐蝕點的小方格數量;N:試樣表面積劃分為小方格的總和。

按重量增減

這種方法是根據腐蝕物會造成樣品重量發生變化,稱量樣品在試驗前後重量變化,分為失重法和增重法。這兩種方法所用的通常都是平板狀樣品。

失重法就是使用能夠溶解腐蝕物,同時對樣品自身又不起化學反應的化學溶劑,把試驗後樣品上的腐蝕物溶解掉,讓試驗後樣品的重量比試驗前輕的一種表述方法。失重法的表示方法為:試驗後單位試樣面積失去重量的數值。

增重法直接測量試驗後單位試樣面積增加重量的數值。

照經驗劃分

這種方法是根據實際工作經驗對鹽霧試驗後的樣品劃分腐蝕程度,是一種很粗糙的表述方法。通常使用下列表述語句:腐蝕非常嚴重、腐蝕嚴重、中等腐蝕、輕微腐蝕、很輕微的腐蝕、外觀良好等。

試驗作用

鹽霧試驗是考核產品或材料抗鹽霧腐蝕能力的重要手段,試驗結果的科學性、合理性至關重要。影響鹽霧試驗結果穩定性和一致性的因素很多,要提高鹽霧試驗結果的有效性,試驗技術是關鍵。因此試驗人員不僅需要具備紮實的專業知識和專業技能,還需要豐富的實踐經驗和對產品的全面了解,從化學和環境工程、材料、結構和工藝等多學科領域去認識鹽霧試驗,科學合理地表述試驗結果,更好地為產品選材、結構設計、工藝選擇、產品運輸存貯及使用提供有效的信息,提高產品或材料的抗鹽霧腐蝕能力。

參考文獻:

⒈ 吳國平. 家用電器檢驗技術[M].北京:中國標準出版社,2000

⒉ 曹曉東,孫金忠.中性鹽霧試驗中漆膜劃痕處起泡探析[J].塗料工業,2006

⒊ 劉繼鐸 段志豪.中外中性鹽霧試驗方法的比較[J].電鍍與精飾,2002

⒋ 黃秉升.鹽霧試驗標準及其實施[J].塗料工業,2002

⒌ 陶有遷.超聲霧化在鹽霧試驗中的套用[J].電子產品可靠性與環境試驗,2000

⒍ 鄭關林.鍍金層鹽霧試驗機理及方法探討[J].電鍍與精飾,1999

⒎ 巫銘禮,姚沁華.鹽霧試驗中鹽液pH值的變化及控制[J].環境技術,1998

⒏ 王麗.鹽霧試驗參數確定的理論依據淺析[J].環境技術,1998

⒐ 徐京輝.影響產品鹽霧試驗的因素及預防對策[J].環境技術,1997

⒑ 唐廷甫.鹽霧試驗中應值得注意的幾個問題[J].環境技術,1993

⒒ 溫玲玲.鹽霧試驗收集液PH值的測量[J].電子產品可靠性與環境試驗,1993

⒓ 徐京輝.在用鹽霧試驗箱存在的問題及確保其使用質量的方法和對策[J].監督與選擇,1990

⒔ GB/T6461-2002《金屬基體上金屬和其它無機復蓋層經腐蝕試驗後的試樣和試件的評級》

⒕ JB4159-1999《熱帶電工產品通用技術要求》

⒖ GJB4.11-1983《船舶電子設備環境試驗鹽霧試驗》

⒗ GB/T4288-2003《家用電動洗衣機》

⒘ GB/T2423.17-93《電工電子產品基本環境試驗規程 試驗Ka:鹽霧試驗方法》

⒙ IEC60355:1971《AN APPRAISAL OF THE PROBLEMS OF ACCELERATED TESTING FOR ATMOSPHERIC CORROSIO