工藝概述

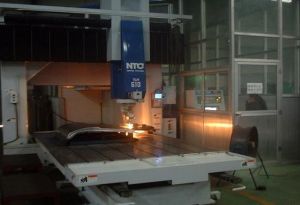

雷射切割車間

雷射切割車間雷射切割設備可切割4mm以下的不鏽鋼,在雷射束中加氧氣可切割8~10mm厚的不鏽鋼,但加氧切割後會在切割面形成薄薄的氧化膜。切割的最大厚度可增加到16mm,但切割部件的尺寸誤差較大。

雷射切割設備的價格相當貴,約150美元以上。但是,由於降低了後續工藝處理的成本,所以,在大生產中採用這種設備還是可行的。由於沒有刀具加工成本,所以雷射切割設備也適用生產小批量的原先不能加工的各種尺寸的部件。雷射切割設備通常採用計算機化數字控制技術(CNC)裝置,採用該裝置後,就可以利用電話線從計算機輔助設計(CAD)工作站來接受切割數據。

雷射切割技術比其他方法的明顯優點是:(1)切割質量好。切口寬度窄(一般為0.1--0.5mm)、精度高(一般孔中心距誤差0.1--0.4mm,輪廓尺寸誤差0.1--0.5mm)、切口表面粗糙度好(一般Ra為12.5--25μm),切縫一般不需要再加工即可焊接。(2)切割速度快。例如採用2KW雷射功率,8mm厚的碳鋼切割速度為1.6m/min;2mm厚的不鏽鋼切割速度為3.5m/min,熱影響區小,變形極小。(3)清潔、安全、無污染。大大改善了操作人員的工作環境。當然就精度和切口表面粗糙度而言,CO2雷射切割不可能超過電加工;就切割厚度而言難以達到火焰和等離子切割的水平。但是就以上顯著的優點足以證明:CO2雷射切割已經和正在取代一部分傳統的切割工藝方法,特別是各種非金屬材料的切割。它是發展迅速,日益廣,的一種先進加工方法。

九十年代以來,由於中國社會主義市場經濟的發展,企業間競爭激烈,每個企業必須根據自身條件正確選擇某些先進制造技術以提高產品質量和生產效率。因此CO2雷射切割技術在中國獲得了較快的發展。

工藝分類

氧化熔化雷射切割

氧化熔化雷射切割1、汽化雷射切割。

在高功率密度雷射束的加熱下,材料表面溫度升至沸點溫度的速度是如此之快,足以避免熱傳導造成的熔化,於是部分材料汽化成蒸汽消失,部分材料作為噴出物從切縫底部被輔助氣體流吹走。一些不能熔化的材料,如木材、碳素材料和某些塑膠就是通過這種汽化切割方法切割成形的。汽化切割過程中,蒸汽隨身帶走熔化質點和沖刷碎屑,形成孔洞。汽化過程中,大約40%的材料化作蒸汽消失,而有60%的材料是以熔滴的形式被氣流驅除的。

2、熔化切割。

當入射的雷射束功率密度超過某一值後,光束照射點處材料內部開媽蒸發,形成孔洞。一旦這種小孔形成,它將作為黑體吸收所有的入射光束能量。小孔被熔化金屬壁所包圍,然後,與光束同軸的輔助氣流把孔洞周圍的熔融材料帶走。隨著工件移動,小孔按切割方向同步橫移形成一條切縫。雷射束繼續沿著這條縫的前沿照射,熔化材料持續或脈動地從縫內被吹走。3、氧化熔化切割。

熔化切割一般使用惰性氣體,如果代之以氧氣或其它活性氣體,材料在雷射束的照射下被點燃,與氧氣發生激烈的化學反應而產生另一熱源,稱為氧化熔化切割。具體描述如下:(1)材料表面在雷射束的照射下很快被加熱到燃點溫度,隨之與氧氣發生激烈的燃燒反應,放出大量熱量。在此熱量作用下,材料內部形成充滿蒸汽的小孔,而小孔的周圍為熔融的金屬壁所包圍。

(2)燃燒物質轉移成熔渣控制氧和金屬的燃燒速度,同時氧氣擴散通過熔渣到達點火前沿的快慢也對燃燒速度有很大的影響。氧氣流速越高,燃燒化學反應和去除熔渣的速度也越快。當然,氧氣流速不是越高越好,因為流速過快會導致切縫出口處反應產物即金屬氧化物的快速冷卻,這對切割質量也是不利的。

(3)顯然,氧化熔化切割過程存在著兩個熱源,即雷射照射能和氧與金屬化學反應產生的熱能。據估計,切割鋼時,氧化反應放出的熱量要占到切割所需全部能量的60%左右。很明顯,與惰性氣體比較,使用氧作輔助氣體可獲得較高的切割速度。

(4)在擁有兩個熱源的氧化熔化切割過程中,如果氧的燃燒速度高於雷射束的移動速度,割縫顯得寬而粗糙。如果雷射束移動的速度比氧的燃燒速度快,則所得切縫狹而光滑。

4、控制斷裂切割。

對於容易受熱破壞的脆性材料,通過雷射束加熱進行高速、可控的切斷,稱為控制斷裂切割。這種切割過程主要內容是:雷射束加熱脆性材料小塊區域,引起該區域大的熱梯度和嚴重的機械變形,導致材料形成裂縫。只要保持均衡的加熱梯度,雷射束可引導裂縫在任何需要的方向產生。要注意的是,這種控制斷裂切割不適合切割銳角和角邊切縫。切割特大封閉外形也不容易獲得成功。控制斷裂切割速度快,不需要太高的功率,否則會引起工件表面熔化,破壞切縫邊緣。其主要控制參數是雷射功率和光斑尺寸大小。

工藝原理

數控雷射切割

數控雷射切割切割時,噴射惰性氣體流,吹除切口熔化金屬,可使切口光潔平直;噴射氧氣流可提高切割速度。雷射切割的切口細窄、尺寸精確、表面光潔,質量優於任何其他熱切割方法。幾乎所有的金屬材料都可以用雷射切割,可切割的厚度從幾微米的箔片至50毫米的板材。

雷射切割設備投資很高,主要用於12毫米以下各種厚度的不鏽鋼、鈦和鈦合金、難熔金屬和貴重金屬的精密切割,也可用於塑膠、木材、布匹、石墨和陶瓷等非金屬材料的切割,如木材加工業已用雷射切割膠合板、刨花板,服裝行業用以大量裁剪衣料。另外,雷射切割還適合於某些特殊用途,如寶石軸承打孔、外科醫生用雷射作為手術刀等。

雷射束的參數、機器與數控系統的性能和精度都直接影響雷射切割的效率和質量。特別是對於切割精度較高或厚度較大的零件,必須掌握和解決以下幾項關鍵技術:1、焦點位置控制技術:雷射切割的優點之一是光束的能量密度高,一般10W/cm2。由於能量密度與4/πd2成正比,所以焦點光斑直徑儘可能的小,以便產生一窄的切縫;同時焦點光斑直徑還和透鏡的焦深成正比。

聚焦透鏡焦深越小,焦點光斑直徑就越小。但切割有飛濺,透鏡離工件太近容易將透鏡損壞,因此一般大功率CO2雷射切割工業套用中廣泛採用5〃~7.5〃〞(127~190mm)的焦距。實際焦點光斑直徑在0.1~0.4mm之間。對於高質量的切割,有效焦深還和透鏡直徑及被切材料有關。例如用5〃的透鏡切碳鋼,焦深為焦距的+2%範圍內,即5mm左右。因此控制焦點相對於被切材料表面的位置十分重要。顧慮到切割質量、切割速度等因素,原則上6mm的金屬材料,焦點在表面上;6mm的碳鋼,焦點在表面之上;6mm的不鏽鋼,焦點在表面之下。具體尺寸由實驗確定。

為進一步提高雷射切割速度,可根據空氣動力學原理,在提高噴嘴壓力的前提下不產生正激波,設計製造一種縮放型噴嘴,即拉伐爾(Laval)噴嘴。為方便製造可採用的結構。德國漢諾瓦大學雷射中心使用500WCO2雷射器,透鏡焦距2.5〃,採用小孔噴嘴和拉伐爾噴嘴分別作了試驗。試驗結果所示:分別表示NO2、NO4、NO5噴嘴在不同的氧氣壓力下,切口表面粗糙度Rz與切割速度Vc的函式關係。可以看出NO2小孔噴嘴在Pn為400Kpa(或4bar)時切割速度只能達到2.75m/min(碳鋼板厚為2mm)。NO4、NO5二種拉伐爾噴嘴在Pn為500Kpa到600Kpa時切割速度可達到3.5m/min和5.5m/min。應指出的是切割壓力Pc還是工件與噴嘴距離的函式。由於斜激波在氣流的邊界多次反射,使切割壓力呈周期性的變化。

第一高切割壓力區緊鄰噴嘴出口,工件表面至噴嘴出口的距離約為0.5~1.5mm,切割壓力Pc大而穩定,是工業生產中切割手扳常用的工藝參數。第二高切割壓力區約為噴嘴出口的3~3.5mm,切割壓力Pc也較大,同樣可以取得好的效果,並有利於保護透鏡,提高其使用壽命。曲線上的其他高切割壓力區由於距噴嘴出口太遠,與聚焦光束難以匹配而無法採用。

雷射器切割技術正在中國工業生產中得到越來越多的套用,國外正研究開發更高切割速度和更厚鋼板的切割技術與裝置。為了滿足工業生產對質量和生產效率越來越高的要求,必須重視解決各種關鍵技術及執行質量標準,以使這一新技術在中國獲得更廣泛的套用。

技術參數

矽晶片雷射切割機械

矽晶片雷射切割機械減少因聚焦前光束尺寸變化帶來的焦點光斑尺寸的變化,國內外雷射切割系統的製造商提供了一些專用的裝置供用戶選用:

(1)平行光管。這是一種常用的方法,即在CO2雷射器的輸出端加一平行光管進行擴束處理,擴束後的光束直徑變大,發散角變小,使在切割工作範圍內近端和遠端聚焦前光束尺寸接近一致。

(2)在切割頭上增加一獨立的移動透鏡的下軸,它與控制噴嘴到材料表面距離(standoff)的Z軸是兩個相互獨立的部分。當工具機工作檯移動或光軸移動時,光束從近端到遠端F軸也同時移動,使光束聚焦後光斑直徑在整個加工區域內保持一致。

(3)控制聚焦鏡(一般為金屬反射聚焦系統)的水壓。若聚焦前光束尺寸變小而使焦點光斑直徑變大時,自動控制水壓改變聚焦曲率使焦點光斑直徑變小。

(4)飛行光路切割機上增加x、y方向的補償光路系統。即當切割遠端光程增加時使補償光路縮短;反之當切割近端光程減小時,使補償光路增加,以保持光程長度一致。

2.切割穿孔技術。

任何一種熱切割技術,除少數情況可以從板邊緣開始外,一般都必須在板上穿一小孔。早先在雷射衝壓複合機上是用沖頭先衝出一孔,然後再用雷射從小孔處開始進行切割。對於沒有衝壓裝置的雷射切割機有兩種穿孔的基本方法:

(1)爆破穿孔:(Blastdrilling),材料經連續雷射的照射後在中心形成一凹坑,然後由與雷射束同軸的氧流很快將熔融材料去除形成一孔。一般孔的大小與板厚有關,爆破穿孔平均直徑為板厚的一半,因此對較厚的板爆破穿孔孔徑較大,且不圓,不宜在要求較高的零件上使用(如石油篩縫管),只能用於廢料上。此外由於穿孔所用的氧氣壓力與切割時相同,飛濺較大。

金屬雷射切割機

金屬雷射切割機3.噴嘴設計及氣流控制技術。

雷射切割鋼材時,氧氣和聚焦的雷射束是通過噴嘴射到被切材料處,從而形成一個氣流束。對氣流的基本要求是進入切口的氣流量要大,速度要高,以便足夠的氧化使切口材料充分進行放熱反應;同時又有足夠的動量將熔融材料噴射吹出。因此除光束的質量及其控制直接影響切割質量外,噴嘴的設計及氣流的控制(如噴嘴壓力、工件在氣流中的位置等)也是十分重要的因素。雷射切割用的噴嘴採用簡單的結構,即一錐形孔帶端部小圓孔。通常用實驗和誤差方法進行設計。由於噴嘴一般用紫銅製造,體積較小,是易損零件,需經常更換,因此不進行流體力學計算與分析。在使用時從噴嘴側面通入一定壓力Pn(表壓為Pg)的氣體,稱噴嘴壓力,從噴嘴出口噴出,經一定距離到達工件表面,其壓力稱切割壓力Pc,最後氣體膨脹到大氣壓力Pa。研究工作表明隨著Pn的增加,氣流流速增加,Pc也不斷增加。

可用下列公式計算:V=8.2d2(Pg+1)

V-氣體流速L/min

d-噴嘴直徑mm

Pg-噴嘴壓力(表壓)bar

對於不同的氣體有不同的壓力閾值,當噴嘴壓力超過此值時,氣流為正常斜激波,氣流速從亞音速向超音速過渡。此閾值與Pn、Pa比值及氣體分子的自由度(n)兩因素有關:如氧氣、空氣的n=5,因此其閾值Pn=1bar×(1.2)3.5=1.89bar。當噴嘴壓力更高Pn/Pa=(1+1/n)1+n/2時(Pn;4bar),氣流正常斜激波封變為正激波,切割壓力Pc下降,氣流速度減低,並在工件表面形成渦流,削弱了氣流去除熔融材料的作用,影響了切割速度。因此採用錐孔帶端部小圓孔的噴嘴,其氧氣的噴嘴壓力常在3bar以下。

套用領域

熔化雷射切割

熔化雷射切割第一類:從技術經濟角度不宜製造模具的金屬鈑金件,特別是輪廓形狀複雜,批量不大,一般厚度;12mm的低碳鋼、6mm厚的不鏽鋼,以節省製造模具的成本與周期。已採用的典型產品有:自動電梯結構件、升降電梯面板、工具機及糧食機械外罩、各種電氣櫃、開關櫃、紡織機械零件、工程機械結構件、大電機矽鋼片等。

第二類:裝飾、廣告、服務行業用的不鏽鋼(一般厚度3mm)或非金屬材料(一般厚度20mm)的圖案、標記、字型等。如藝術照相冊的圖案,公司、單位、賓館、商場的標記,車站、碼頭、公共場所的中英文字型。

第三類:要求均勻切縫的特殊零件。最廣泛套用的典型零件是包裝印刷行業用的模切版,它要求在20mm厚的木模板上切出縫寬為0.7~0.8mm的槽,然後在槽中鑲嵌刀片。使用時裝在模切機上,切下各種已印刷好圖形的包裝盒。國內近年來套用的一個新領域是石油篩縫管。為了擋住泥沙進入抽油泵,在壁厚為6~9mm的合金鋼管上切出0.3mm寬的均勻切縫,起割穿孔處小孔直徑不能0.3mm,切割技術難度大,已有不少單位投入生產。

國外除上述套用外,還在不斷擴展其套用領域。

(1)採用三維雷射切割系統或配置工業機器人,切割空間曲線,開發各種三維切割軟體,以加快從畫圖到切割零件的過程。

(2)為了提高生產效率,研究開發各種專用切割系統,材料輸送系統,直線電機驅動系統等,切割系統的切割速度已超過100m/min。

(3)為擴展工程機械、造船工業等的套用,切割低碳鋼厚度已超過30mm,並特別注意研究用氮氣切割低碳鋼的工藝技術,以提高切割厚板的切口質量。因此中國擴大CO2雷射切割的工業套用領域,解決新的套用中一些技術難題仍然是工程技術人員的重要課題。

市場模式轉變

雷射切割加工是指採用雷射設備來給產品進行加工,這種模式是針對那種初入雷射行業,並且小型的加工戶,然而這種模式在現今的社會都不提倡了,因為雷射設備的價格不再是那種高高在上的設備了,完美的技術發展,優良的加工精細,使得現今的雷射設備不再是那樣的昂貴,因為它們的設備有針對行業性的,這樣能夠省去了以往那種高貴的大功率設備加工,現今的小功率設備也能進行加工了,這讓這些想購買雷射切割機的加工不在需要借用他人的設備進行加工了,雷射切割加工模式逐漸被取代了,這是必然性。

下面分析下雷射切割市場以及加工效果,在雷射切割市場,凡事了解一點的都清楚,雷射切割能夠加工多行業,然而需要購買加工多行業的設備,價格是不菲的,然而如果購買的是單行業,如刀模雷射切割機、皮革雷射切割機等,這些針對行業的設備,價格就不是那樣昂貴了,這就是未來的市場,在其加工效果方面,單行業的加工效果,肯定針對單行業其功能是最好的,能夠滿足此行業的要求,這些在這些行業設備介紹中,光博士有提到,因此在如果想採用雷射切割加工的商戶們,不妨去嘗試著使用雷射切割設備直接自己購買進行加工,這樣能夠幫助你實現以及解決很多的問題!

選購技巧

1.先要弄清楚自己企業的生產範圍、加工材料和切割多大厚度等,從而確定要採購的設備的機型、幅面和數量,為後期的採購工作做簡單的鋪墊。雷射切割機套用領域涉及手機、電腦、鈑金加工、金屬加工、電子、印刷、包裝、皮革、服裝、工業面料、廣告、工藝、家具、裝飾、醫療器械等眾多行業。市面上主流的是3015和2513,即3米乘以1.5米和2.5米乘以1.3,但是幅面這個其實不是問題,一般公司都會配有很多種幅面供客戶選擇,可以定做。

2.專業人員進行現場模擬解決或提供解決方案,同時也可以拿自己的材料到廠家進打樣。

1)切割縫細:雷射切割的割縫一般在0.10mm-0.20mm;

2)切割面光滑:雷射切割的切割面有無毛刺法;一般來說,YAG雷射切割機多少都有點毛刺,主要由切割厚度和使用氣體來決定的。一般3mm以下是沒有毛刺的,氣體是氮氣效果最好,氧氣效果其次,空氣效果最差。光纖雷射切割機毛刺最少或沒有,切割面非常光滑,速度也很快。

3)看材料的變形:材料的變形非常小

4)功率的大小:比如工廠多數都是切割6mm以下的金屬板材,就沒必要買大功率的雷射切割機,500W的光纖雷射切割機即可滿足生產需求,如果生產量較大,擔心500W效率不如大功率雷射切割機,最好的選擇是購買兩台或者更多的中小功率的雷射切割機,這樣在控制成本上,提高效益上對廠家都有幫助。

5)雷射切割的核心部位:雷射器和雷射頭,是進口的還是國產的,進口雷射器一般的用的IPG的較多,國產的一般是銳科的較多,同時,雷射切割的其它配件也要注意,如電機是不是進口伺服電機,導軌,床身等等,因為它們在一定程度上影響著機器的切割精度。特別需要注意的一點是雷射切割機的冷卻系統——冷卻櫃,很多公司直接用家用空調來冷卻,那樣的效果其實大家都清楚,非常不好,最好的辦法是使用工業專用空調,專機專用,才能達到最好效果。

3.任何一台設備在使用過程中都會出現不同程度的損壞,那么在損壞後進行維修而言,維修是否及時與收費高低也就成為了需要考慮的問題。所以在購買是要通過多種渠道了解企業的售後服務問題了,比如說維修收費是否合理等等。