閉環物料需求計畫

閉環物料需求計畫形成與制訂過程

閉環物料需求計畫system

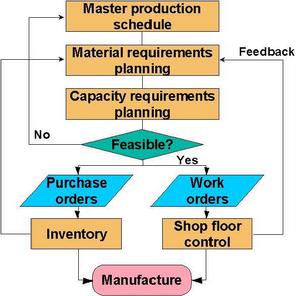

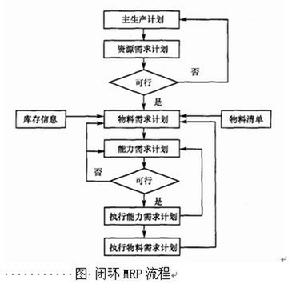

閉環物料需求計畫system閉環 MRP理論認為主生產計畫與物料需求計畫( MRP )應該是可行的,即考慮能力的約束,或者對能力提出需求計畫,在滿足能力需求的前提卜,才能保證物料需求計畫的執行和實現。在這種思想要求下,企業必須對投入與產出進行控制,也就是對企業的能力進行校檢和執行控制。閉環 MRP 流程如圖 2 . 5 所示。現對整個閉環 MRP 的過程進行概述。企業根據發展的需要與市場需求來制訂企業生產規劃;根據生產規劃制訂主生產計畫,同時進行生產能力與負荷的分析。

該過程主要是針對關鍵資源的能力與負荷的分析過程。只有通過對該過程的分析,才能達到主生產計畫基本可靠的要求。再根據主生產計畫、企業的物料庫存信息、產品結構清單等信息來制訂物料需求計畫;由物料需求計畫、產品生產工藝路線和車間各加工工序能力數據(即工作中心能力,其有關的概念將在後面介紹)生成對能力的需求計畫,通過對各加工工序的能力平衡,調整物料需求計畫。如果這個階段無法平衡能力,還有可能修改主生產計畫;採購與車間作、工業按照平衡能力後的物料需求計畫執行,並進行能力的控制,即輸入輸出控制,並根據作業執行結果反饋到計畫層。因此,閉環 MRP 能較好地解決計畫與控制問題,是計畫理論的一次大飛躍(但它仍未徹底地解決計畫與控制問題)。介紹的 MRP 只局限在物料需求方面,一般稱為基本MRP 。物料需求計畫還僅僅是生產管理的一部分。物料需求計畫要通過車間作業管理和採購作業管理來實現,而且還必須受到生產能力的約束。因此,只有基本 MRP 還是很不夠的。於是,在基本 MRP 的基礎上,人們又提出了閉環 MRP 系統。所謂閉環有兩層意思:一是指把生產能力計畫、車間作業計畫和採購作業計畫納入 MRP ,形成一個封閉系統;二是指在計畫執行過程中,必須有來自車間、供應商和計畫人員的反饋信息,並利用這些反饋信息進行計畫調整平衡,從而使生產計畫方面的各個子系統得到協調統一。其工作過程是一個“計畫一實施一評價一反饋一計畫”的過程,

特點

閉環物料需求計畫

閉環物料需求計畫在流通企業在,各種需求往往是獨立的。而在生產系統中,需求具有相關性。例如,根據訂單確定了所需產品的數量之後,由新產品結構檔案BOM即可推算出各種零部件和原材料的數量,這種根據邏輯關係推算出來的物料數量稱為相關需求。不但品種數量有相關性,需求時間與生產工藝過程的決定也是相關的。

需求的確定性

MRP的需求都是根據主產進度計畫、產品結構檔案和庫存檔案精確計算出來的。品種、數量和需求時間都有嚴格要求不可改變。

計畫的複雜性

MRP系統的功能目標是隨時可以掌握計畫狀態、儲存狀態和供貨狀態,涉及多方面的計畫、檔案及其時間上的有機銜接,因此具有一定的複雜性。

閉環MRP

閉環物料需求計畫

閉環物料需求計畫閉環MRP解決的主要問題物料需求計畫還僅僅是生產管理的一部分。物料需求計畫要通過車間作業管理和採購作業管理來實現,而且還必須受到生產能力的約束。因此,只有基本 MRP 還是很不夠的。於是,在基本 MRP 的基礎上,人們又提出了閉環 MRP 系統。所謂閉環有兩層意思:一是指把生產能力計畫、車間作業計畫和採購作業計畫納入 MRP ,形成一個封閉系統;二是指在計畫執行過程中,必須有來自車間、供應商和計畫人員的反饋信息,並利用這些反饋信息進行計畫調整平衡,從而使生產計畫方面的各個子系統得到協調統一。其工作過程是一個“計畫一實施一評價一反饋一計畫”的過程。

對閉環 MRP 系統的工作過程作簡單介紹。

銷售與運作規劃( Sales &即 Operations Plan )確定每一個產品的生產率水平,展望期 1 一 3 年,通常按月或周分解。

在面向庫存生產( Make—to—Stock , MTS )的環境下,要根據當前庫存量、希望於計畫期末達到的庫存量目標和計畫期內的銷售預測量來確定每類產品的生產率。

在面向訂單生產( Make—to—Order , MT0 )的環境下,要根據當前未完成訂單的數量、希望於計畫期末達到的未完成訂單的數量以及計畫期內的銷售預測量來確定每類產品的生產率。

在制定了銷售與運作規劃之後,再通過主生產計畫對其作進一步的細化,按最終產品(或最終項目)、而不是按產品類確定生產率水平。展望期可為 3—18 個月,一般以周為時區單位進行分解。然後,由物料需求計畫對主生產計畫作進一步的分解,確定各個層次上的物料需求的數量和時間。

在按照物料需求計畫下達生產訂單之前,要通過能力需求計畫來核算企業的生產能力和由物料需求計畫所產生的能力需求負荷之間的平衡關係。由於企業的生產能力是有限度的,所以物料需求計畫要受能力需求計畫的約束。如果能力需求計畫的輸出報告表明不可行,則應重排能力需求計畫。如仍不能解決問題,則將有關信息反饋到物料需求計畫,對其進行重排。如還行不通,就要把信息反饋到主生產計畫,甚至銷售與運作規劃,進行相應的重新安排。同樣,在計畫執行過程中,也要有一系列的信息反饋以及相應的平衡調整。所有這些計畫之間的協調、平衡,信息的追蹤和反饋都必須藉助計算機才能實現。

對已下達和計畫下達的生產訂單,要通過工藝路線和工作中心來加以分解。工藝路線說明自製件的加工順序和標準工時定額,其作用恰如物料清單對於物料需求計畫的作用。工作中心用來說明生產資源,包括機器設備和人,其作用恰如生產能力的庫存。分解的結果是產生一份以工作中心的標準工時表示的能力需求計畫。這些標準工時是為滿足物料需求計畫所必需的。能力需求計畫指出為執行主生產計畫。因此,也就是為執行銷售與運作規劃所必需的能力。必須強調,閉環 MRP 系統中的各個環節都是相互聯繫、相互制約的。