簡介

能力需求計畫CRP(Capacity Requirements Planning) 確定為完成生產任務需要多少勞力和機器資源的過程。在MRP系統中,已下達的車間訂單和計畫訂單是CRP的輸入。CRP將這些訂單轉換成不同時區、不同工作中心上的工時數。

編制主生產計畫需要用計畫來評價是否可行,包括生產設備能否保證,生產能力安排是否合理等。如果失調則應調整生產設備或人力資源以保證主生產計畫的順利實施,必要時甚至改變主生產計畫。可見,CRP在整個ERP系統中,保證了人力與設備的最佳利用和資源的有效供給,實現了生產能力與資源的最佳配置。

分類

廣義的能力需求計畫分為粗能力計畫(RCCP,又被成為產能負荷分析)和細能力計畫(CRP,又被稱為能力計畫)。能力需求計畫將這些訂單轉換成不同時區、不同工作中心上的工時數。有時會出現這樣的情況,粗能力計畫分析認為企業的現有生產能力足以完成主生產計畫,而能力需求計畫經過更細緻的分析,得出在某些時段生產能力不足的結論。 能力需求計畫是在物料需求計畫下達到車間之前,用來檢查車間執行生產作業計畫的可行性的。即,利用工作中心定義的能力,將物料需求計畫和車間控制的生產需求分配到各個資源上,在檢查了物料和能力可行的基礎上可以調整生產計畫或將生產計畫下達給車間,車間就此計畫進行生產。

過程

能力需求計畫以MRP的輸出為輸入,由MRP所計算出的物料需求及生產設備、工作中心的數據,生產設備與能力需求量、負荷量,以判斷生產能力是否足夠,然後進行能力平衡。CRP一般分為兩級:粗能力計畫(RCCP)和能力需求計畫(CRP)。前者主要用於編制生產計畫大綱或主生產計畫,它將主計畫轉換成相關的工作中心能力的需要。粗能力計畫忽略了一些基本的信息,目的是簡化和加快能力計畫的處理過程。另外,RCCP僅對生產計畫所需的關鍵生產能力作一簡單的估算,給出能力需求的概貌。儘管生產計畫的周期為周,RCCP只考慮MPS每月的變化,所以MPS每周的數據要匯總成月數據,以進行RCCP的計算。CRP則是依據MRP的輸出,並結合生產製造信息.對工作中心的能力進行詳盡的需求分析,計算出人員負荷和設備負荷,進行瓶頸預測,調整生產負荷,做好生產能力與設備符合的平衡工作,制定出CRP。CRP一方面能充分利用人力與設備;另一方面,可以減少產品的加工等待時間,縮短生產周期,為生產人員提供能力及相符合信息。

運算方法

粗能力計畫(RCCP)是伴隨主生產計畫(.MPS)運行的,·是一種中期計畫,這時只有最終產品的計畫,一般只考慮計畫定單。由於這時還沒有展開計算所有物料的需求;所以還不可能知道所有工作中心的負荷情況,只能根據經驗判斷對關鍵工作中心(瓶頸工序)的負荷做一粗略的估計。

運行計畫方法 有幾種運行粗能力計畫的方法。

1.資源清單

說明每種產品的數量及各月占用關鍵工作中心的負荷小時數,同時與關鍵工作中心的能力進行對比。表16.6是一個簡化的例子,只顯示某一個月3種產品A、B、C的負荷情況,表明這個月裡銑鏜床能力有問題,但沒有超過最大能力,有可能通過加班解決。

也可以列出每個關鍵工作中心一年裡每個月的負荷—能力對比表。

資源清單是傳統MRP課程的常用方法,由於在MPS層次,還沒有對產品結構全面展開,還不能詳細到按時段逐段分析。為了彌補這個不足,提出一個偏置天數的概念,將使用關鍵工作中心的時段,進一步細化,見下節。

2.確定使用關鍵工作中心的開始和結束時間

參考歷史資料,估計各個產品使用關鍵工作中心偏離交貨期的開始日期和結束日期,顯示是否有超負荷的能力問題。使用關鍵工作中心的開始日期距交貨期的時間間隔稱為偏置時間(daysoffset或lead-timeoffset)。如圖16.6所示。

舉例

例如,一家生產軋鋼機的重型機器廠,對加工各種軋鋼機機架使用數控銑鏜床的機時有歷史記錄,但這些機時發生的時間同軋鋼機的完工日之間的時間偏差,可能沒有記錄,應當注意積累這些信息。

能力同負荷有了矛盾必須調整。眾所周知,超出能力的任務是不可能完成的。調整後的MPS計畫由主生產計畫員確認,確認後的MPS作為MRP運行的依據。做好粗能力計畫是運行能力需求計畫的先決條件,會減少甚至免去能力需求計畫大量反覆運算的工作。

在重複式生產的情況下,只要把流水線作為關鍵工作中心,按照流水線的有限能力,採用有限能力排產(FCS)方法。

主要環節

在閉環CRP系統中,把關鍵工作中心的負荷平衡稱為資源需求計畫,或稱為粗能力計畫,它的計畫對象為獨立需求件,主要面向的是主生產計畫;把全部工作中心的負荷平衡稱為能力需求計畫,或稱為詳細能力計畫,而它的計畫對象為相關需求件,主要面向的是車間。由於MRP和MPS之間存在內在的聯繫,所以資源需求計畫與能力需求計畫之間也是一脈相承的,而後者正是在前者的的基礎上進行計算的

2、能力需求計畫的依據

①工作中心:它是各種生產或加工能力單元和成本計算單元的統稱。對工作中心,都統一用工時來量化其能力的大小。

②工作日曆:是用於編制計畫的特殊形式的日曆,它是由普通日曆除去每周雙休日、假日、停工和其它不生產的日子,並將日期表示為順序形式而形成的。

③工藝路線:是一種反映製造某項"物料"加工方法及加工次序的檔案。它說明加工和裝配的工序順序,每道工序使用的工作中心,各項時間定額,外協工序的時間和費用等。

④由MRP輸出的零部件作業計畫。

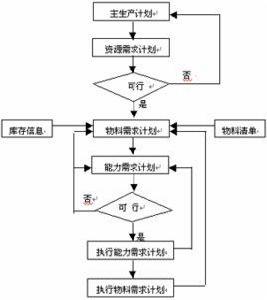

3、能力需求計畫的計算邏輯 閉環MRP的基本目標是滿足客戶和市場的需求,因此在編制計畫時,總是先不考慮能力約束而優先保證計畫需求,然後再進行能力計畫。經過多次反覆運算,調整核實,才轉入下一個階段。能力需求計畫的運算過程就是把物料需求計畫定單換算成能力需求數量,生成能力需求報表。這個過程可用圖2來表示。

當然,在計畫時段中也有可能出現能力需求超負荷或低負荷的情況。閉環MRP能力計畫通常是通過報表的形式(直方圖是常用工具)向計畫人員報告之,但是並不進行能力負荷的自動平衡,這個工作由計畫人員人工完成。

三、現場作業控制 各工作中心能力與負荷需求基本平衡後,接下來的一步就要集中解決如何具體地組織生產活動,使各種資源既能合理利用又能按期完成各項訂單任務,並將客觀生產活動進行的狀況及時反饋到系統中,以便根據實際情況進行調整與控制,這就是現場作業控制。它的工作內容一般包括以下四個方面:

車間定單下達:定單下達是核實MRP生成的計畫訂單,並轉換為下達定單。

作業排序:它是指從工作中心的角度控制加工工件的作業順序或作業優先權。

投入產出控制:是一種監控作業流(正在作業的車間定單)通過工作中心的技術方法。利用投入/產出報告,可以分析生產中存在的問題,採取相應的措施。

作業信息反饋:它主要是跟蹤作業定單在製造過程中的運動,收集各種資源消耗的實際數據,更新庫存餘額並完成MRP的閉環。

其它解釋

“C型反應性蛋白”的縮寫

“C型反應性蛋白”的縮寫

它是一種急性時相(期)蛋白,亦稱C反應蛋白(CRP)。正常參考值≤10mg/L。類風濕早期和急性風濕時,血清中可達50mg/L,其陽性率為80%~90%。CRP的臨床意義與血沉相同,但不受紅細胞、HB、脂質和年齡等因素的影響,是反應炎症感染和療效的良好指標。類風濕活動期明顯增多,與血沉增快相平行,但比血沉增快出現的早、消失也快。CRP含量愈多,表明病變活動度愈高。炎症恢復過程中,若CRP陽性,預示仍有突然出現臨床症狀的可能性;停用激素後已轉陰的CRP又陽性時,表明病變活動在繼續。炎症緩解期和用抗風濕藥後,轉陰或消失比血沉快,且在貧血和心力衰竭時不象血沉那樣易受影響。CRP亦於r球蛋白和RF呈平行關係。CRP和後二者都是陰性而ASO升高時,表明機體免疫功能良好;三者都是陽性且含量高,而ASO降低時,表明機體免疫功能低下。CRP陽性,亦可見於肺炎、腎炎、惡性腫瘤及急性感染、外傷和組織壞死、心肌梗死、心功能不全、多發性骨髓瘤、白血病、膽石症、肝炎、痢疾、風濕熱、PM、PSS、結節性多動脈炎、SLE、結核和菌苗接種等。但病毒感染時通常為陰性或弱陽性,故可作為細菌感染與病毒感染的鑑別指標。

相關名詞

ABC Classification ABC分類法對於庫存的所有物料,按照全年貨幣價值從大到小排序,然後劃分為三大類,分別稱為A類 、B類和C類。A類物料價值最高,受到高度重視,處於中間的B類物料受重視程度稍差,而C類物料價值低,僅進行例行控制管理。ABC分類的原則是通過放鬆對低值物料的控制管理而節省精力,從而可以把高值物料的庫存管理做得更好。

Available-to-Promise 可簽約量公司庫存量或計畫生產量中尚未簽約的部分。這種數字通常可由主生產計畫計算出來並 作為簽訂銷貨契約的依據而不斷調整。

Backflush 倒沖法 根據已生產的裝配件產量,通過展開物料清單將用於該裝配件或子裝配件的零部件或原 材料數量從庫存中沖減掉。

Backlog 未完成訂單 所有未完成的客戶訂單,即已收到但尚未發貨的客戶訂單。