發展起源

釋義

詳細解釋

鑄鐵

鑄鐵1、把鐵礦石冶煉成鐵。《漢書·五行志上》:“成帝河平二年正月,沛郡鐵官鑄鐵,鐵不下,隆隆如雷聲,又如鼓音。”《北史·楊津傳》:“掘地至泉,廣作地道,潛兵湧出,置爐鑄鐵,持以灌賊。賊遂相告曰:‘不畏利槊堅城,唯畏楊公鐵星。’”清陳維崧《紅·舟次丹陽感懷》詞:“鑄鐵竟成千古錯,讀書翻受群兒恥。”

2、用生鐵重新熔煉而成的鐵碳合金。也叫生鐵或銑鐵。

定義:用鑄造生鐵為原料,在重熔後直接澆注成鑄件,是含碳量>2%的鐵碳合金。

簡介

鑄鐵

英文名:castiron

含碳量在2%以上的鐵碳合金。工業用鑄鐵一般含碳量為2.5%~3.5%。碳在鑄鐵中多以石墨形態存在,有時也以滲碳體形態存在。除碳外,鑄鐵中還含有1%~3%的矽,以及錳、磷、硫等元素。合金鑄鐵還含有鎳、鉻、鉬、鋁、銅、硼、釩等元素。碳、矽是影響鑄鐵顯微組織和性能的主要元素。鑄鐵可分為:

①灰口鑄鐵。含碳量較高(2.7%~4.0%),碳主要以片狀石墨形態存在,斷口呈灰色,簡稱灰鐵。熔點低(1145~1250℃),凝固時收縮量小,抗壓強度和硬度接近碳素鋼,減震性好。由於片狀石墨存在,故耐磨性好。鑄造性能和切削加工較好。用於製造工具機床身、汽缸、箱體等結構件。其牌號以“HT”後面附兩組數字。例如:HT20-40(第一數字表示最低抗拉強度,第二組數字表示最低抗彎強度)。

②白口鑄鐵。碳、矽含量較低,碳主要以滲碳體形態存在,斷口呈銀白色。凝固時收縮大,易產生縮孔、裂紋。硬度高,脆性大,不能承受衝擊載荷。多用作可鍛鑄鐵的坯件和製作耐磨損的零部件。

③可鍛鑄鐵。由白口鑄鐵退火處理後獲得,石墨呈團絮狀分布,簡稱韌鐵。其組織性能均勻,耐磨損,有良好的塑性和韌性。用於製造形狀複雜、能承受強動載荷的零件。

④球墨鑄鐵。將灰口鑄鐵鐵水經球化處理後獲得,析出的石墨呈球狀,簡稱球鐵。碳全部或大部分以自由狀態的球狀石墨存在,斷口成銀灰色。比普通灰口鑄鐵有較高強度、較好韌性和塑性。其牌號以“QT”後面附兩組數字表示,例如:QT45-5(第一組數字表示最低抗拉強度,第二組數字表示最低延伸率)。用於製造內燃機、汽車零部件及農機具等。

⑤蠕墨鑄鐵。將灰口鑄鐵鐵水經蠕化處理後獲得,析出的石墨呈蠕蟲狀。力學性能與球墨鑄鐵相近,鑄造性能介於灰口鑄鐵與球墨鑄鐵之間。用於製造汽車的零部件。

⑥合金鑄鐵件。普通鑄鐵加入適量合金元素(如矽、錳、磷、鎳、鉻、鉬、銅、鋁、硼、釩、錫等)獲得。合金元素使鑄鐵的基體組織發生變化,從而具有相應的耐熱、耐磨、耐蝕、耐低溫或無磁等特性。用於製造礦山、化工機械和儀器、儀表等的零部件。

結構分類

分類

| 分類方法 | 分類名稱 | 說明 |

| 按 斷 口 顏 色 | 灰鑄鐵 | 該鑄鐵中的碳大部分或全部以自由狀態的片狀石墨形式存在,其斷口呈暗灰色,有一定的力學性能和良好的被切削性能。 |

| 白口鑄鐵 | 白口鑄鐵是組織中完全沒有或幾乎完全沒有石墨的一種鐵碳合金,其斷口呈白亮色,硬而脆,不能進行切削加工,很少在工業上直接用來製作機械零件。由於其具有很高的表面硬度和耐磨性,又稱激冷鑄鐵或冷硬鑄鐵 | |

| 麻口鑄鐵 | 麻口鑄鐵是介於白口鑄鐵和灰鑄鐵之間的一種鑄鐵,其斷口呈灰白相間的麻點狀,性能不好,極少套用 | |

| 按 化 學 成 分 | 普通鑄鐵 | 是指不含任何合金元素的鑄鐵,如灰鑄鐵、可鍛鑄鐵、球墨鑄鐵等 |

| 合金鑄鐵 | 是在普通鑄鐵內加入一些合金元素,用以提高某些特殊性能而配製的一種高級鑄鐵。如各種耐蝕、耐熱、耐磨的特殊性能鑄鐵 | |

| 按 生 產 方 法 和 組織性能分 | 普通灰鑄鐵 | 這種鑄鐵中的碳大部分或全部以自由狀態的片狀石墨形式存在,其斷口呈暗灰色,有一定的力學性能和良好的被切削性能,普遍套用於工業中 |

| 孕育鑄鐵 | 這是在灰鑄鐵基礎上,採用“變質處理”而成,又稱變質鑄鐵。其強度、塑性和韌性均比一般灰鑄鐵好得多,組織也較均勻。主要用於製造力學性能要求較高,而截面尺寸變化較大的大型鑄件 | |

| 可鍛鑄鐵 | 可鍛鑄鐵是由一定成分的白口鑄鐵經石墨化退火而成,比灰鑄鐵具有較高的韌性,又稱韌性鑄鐵。它並不可以鍛造,常用來製造承受衝擊載荷的鑄件 | |

| 球墨鑄鐵 | 簡稱球鐵。它是通過在澆鑄前往鐵液中加入一定量的球化劑和墨化劑,以促進呈球狀石墨結晶而獲得的。它和鋼相比,除塑性、韌性稍低外,其他性能均接近,是兼有鋼和鑄鐵優點的優良材料,在機械工程上套用廣泛 | |

| 特殊性能鑄鐵 | 這是一種有某些特性的鑄鐵,根據用途的不同,可分為耐磨鑄鐵、耐熱鑄鐵、耐蝕鑄鐵等。大都屬於合金鑄鐵,在機械製造上套用較廣泛 |

灰鑄鐵

戰國時期鐵器出土分布圖

戰國時期鐵器出土分布圖灰鑄鐵的組織與性能

Wc=2.5%~3.6%

1、灰鑄鐵的組織

(1)鐵素體灰鑄鐵——石墨化過程充分進行;

(2)鐵素體珠光體灰鑄鐵——第一、二階段石墨化過程充分進行,第三階段石墨化過程部分進行;

(3)珠光體灰珠鐵——第一、二階段石墨化過程充分進行,第三階段石墨化過程完全沒有進行;

2、灰鑄鐵的性能

1)灰鑄鐵的性能主要取決於基體的性能和石墨的數量、形狀、大小、分布狀況。其中以細晶粒的珠光體基體和細片狀石墨組成的灰鑄鐵的性能最優,套用範圍最廣。

2)灰鑄鐵的抗拉強度和塑性大大高於具有相同基體的鋼,但石墨片對灰鑄鐵的抗壓強度影響不大,所以灰鑄鐵廣泛用作承受壓載荷的零件,如機座、軸承座等。

3)灰鑄鐵具有良好的鑄造性能、切削加工性能,而且石墨的存在可以起到減磨、減震作用。

變質處理(孕育處理)——孕育鑄鐵

1、變質處理:澆注前向鐵液中加入變質劑,促進晶粒細化。

常用變質劑為含矽75%的矽鐵,加入量一般為鐵液重量的0.4%左右。

2、性能:孕育鑄鐵的強度有很大提高,並且塑性、韌性也有所提高。

灰鑄鐵的熱處理

鑄鐵

鑄鐵1、消除內應力退火(時效處理)——低溫退火。將鑄件置於100~200℃的爐中,緩慢升溫至500~600℃,保溫4~8h緩冷。

2、改善切削性能的退火——高溫退火,降低硬度將鑄件加熱至850~900℃,保溫2~5h,緩冷至400~500℃出爐空冷。

3、表面淬火——提高硬度和耐磨性

灰鑄鐵的牌號及用途

1、共六個牌號:HT100、HT150、HT200、HT250、HT300、HT350

1、化學成分:Wc=2.4%~2.8%

2、製造方法:可鍛鑄鐵是一定成分的白口鑄鐵經長時間石墨化退火而得到的具有團絮狀結果的石墨的鑄鐵。

3、石墨化退火工藝:900~1000℃保溫15h後隨爐緩慢冷卻至650℃以下出爐空冷,可得到F基體的可鍛鑄鐵。

球墨鑄鐵

鑄鐵

鑄鐵——與灰鑄鐵相比,主要特點是高C、高Si、低S。

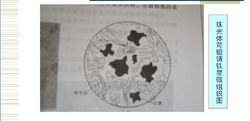

球墨鑄鐵的顯微組織

——基體+球狀石墨。基體有F、P、F+P、B下四種。

球墨鑄鐵組織示意圖,如圖所示:

球墨鑄鐵的生產方法

——對鐵液進行球化處理和孕育處理而得到。

球墨鑄鐵的性能

——球狀石墨對基體的割裂作用影響最小,因而具有很高的強度、良好的韌性、塑性和切削加工性。

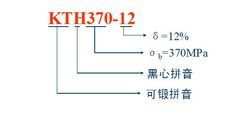

球墨鑄鐵牌號的表示方法

球墨鑄鐵的熱處理

(1)退火——目的是為了獲得鐵素體基體組織和消除鑄造應力;

(2)正火——目的是為了獲得P或P+F基體,細化組織、提高強度和耐磨性;

(3)調質——為了得到良好的綜合力學性能;

(4)等溫淬火——為了獲得B下基體的球墨鑄鐵。

可鍛鑄鐵

鑄鐵

鑄鐵Wc=2.4%~2.8%

製造方法

可鍛鑄鐵是一定成分的白口鑄鐵經長時間石墨化退火而得到的具有團絮狀石墨的鑄鐵。

石墨化退火工藝

900~1000℃保溫15h後隨爐緩冷至650℃以下出爐空冷,可得到F基體的可鍛鑄鐵。

可鍛鑄鐵的種類

1)鐵素體可鍛鑄鐵(黑心可鍛鑄鐵)——較高的塑性和韌性;

2)珠光體可鍛鑄鐵——較高強度、硬度和耐磨性。

可鍛鑄鐵的性能

團絮狀石墨大大減輕了石墨對基體金屬的割裂作用及應力集中現象,所以可鍛鑄鐵的強度比灰鑄鐵高,塑性韌性也有很大提高。

套用範圍

但由於退火周期長,工藝複雜,成本高,只適用於大批量生產薄壁零件。

可鍛鑄鐵牌號表示方法

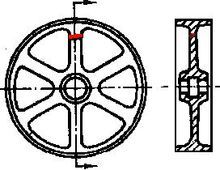

可鍛鑄鐵組織示意圖如圖所示:

用途套用

熱處理

鑄鐵平台

鑄鐵平台1.消除鑄件白口的高溫石墨化退火

鑄件冷卻時,表層及薄截面處,往往產生白口。白口組織硬而脆、加工性能差、易剝落。因此必須採用退火(或正火)的方法消除白口組織。退火工藝為:加熱到550-950℃保溫2~5h,隨後爐冷到500-550℃再出爐空冷。在高溫保溫期間,游離滲碳體和共晶滲二次滲碳體和共析滲碳體也分解,發生石墨化過程。由於滲碳體提高鑄件的機械性能。有時正火也是球鐵表面淬火在組織上的準備、正火分高溫正火和低溫正火。高溫正火溫度一般不超過950~980℃,低溫正火一般加熱到共折溫度區間820~860℃。正火之後一般還需進行回火處理,以消除正火時產生的內應力,以達到鑄件白口的高溫石漠化退火。

2.球鐵的淬火及回火

為了提高球鐵的機械性能,一般鑄件加熱到Afc1以上30~50℃(Afc1代表加熱時A形成終了溫度),保溫後淬入油中,得到馬氏體組織。為了適當降低淬火後的殘餘應力,一般淬火後應進行回火,低溫回火組織為回火馬氏作加殘留貝氏體再加球狀石墨。這種組織耐磨性好,用於要求高耐磨性,高強度的零件。中溫回火溫度為350-500℃回火後組織為回火屈氏體加球狀石墨,適用於要求耐磨性好、具有一定效穩定性和彈性的厚件。高溫回火溫度為500-60D℃,回火後組織為回火索氏作加球狀石墨,具有韌性和強度結合良好的綜合性能,因此在生產中廣泛套用。

3.球鐵的等溫淬火

球鐵經等溫淬火後可以獲得高強度,同時兼有較好的塑性和韌性。多溫淬火加熱溫度的選擇主要考慮使原始組織全部A化、不殘留F,同時也避免A晶粒長大。加熱溫度一般採用Afc1以上30~50℃,等溫處理溫度為0~350℃以保證獲得具有綜合機械性能的下貝氏體組織。稀土鎂鋁球鐵等溫淬火後σb=1200~1400MPa,αk=3~3.6J/cm2,HRC=47~51。但應注意等溫淬火後再加一道回火工序。

4.表面淬火

為了提高某些鑄件的表面硬度、耐磨性及疲勞強度,可採用表面淬火。灰鑄鐵及球鐵鑄件均可進行表面淬火。一般採用高(中)頻感應加熱表面淬火和電接觸表面淬火。

5.化學熱處理

對於要求表面耐磨或抗氧化、耐腐蝕的鑄件,可以採用類似於鋼的化學熱處理工藝,如氣體軟氯化、氯化、滲硼、滲硫等處理。

石墨化

一、鑄鐵的石墨化過程

鑄鐵中石墨的形成過程稱為石墨化過程。鑄鐵組織形成的基本過程就是鑄鐵中石墨的形成過程。因此,了解石墨化過程的條件與影響因素對掌握鑄鐵材料的組織與性能是十分重要的。

根據Fe-C合金雙重狀態圖,鑄鐵的石墨化過程可分為三個階段:

第一階段,即液相亞共晶結晶階段。包括,從過共晶成分的液相中直接結晶出一次石墨,從共晶成分的液相中結晶出奧氏體加石墨,由一次滲碳體和共晶滲碳體在高溫退火時分解形成的石墨。

中間階段,即共晶轉變亞共析轉變之間階段。包括從奧氏體中直接析出二次石墨和二次滲碳體在此溫度區間分解形成的石墨。

第三階段,即共析轉變階段。包括共析轉變時,形成的共析石墨和共析滲碳體退火時分解形成的石墨。

二、影響鑄鐵石墨化的因素

鑄鐵的組織取決於石墨化進行的程度,為了獲得所需要的組織,關鍵在於控制石墨化進行的程度。實踐證明,鑄鐵化學成分、鑄鐵結晶的冷卻速度及鐵水的過熱和靜置等諸多因素都影響石墨化和鑄鐵的顯微組織。

1.化學成分的影響

鑄鐵中常見的C,Si、Mn、P、S中,C,Si是強烈促進石墨化的元素,S是強烈阻礙石墨化的元素。實際上各元素對鑄鐵的石墨化能力的影響極為複雜。其影響與各元素本身的含量以及是否與其它元素髮生作用有關,如Ti、Zr、B、Ce、Mg等都阻礙石墨化,但若其含量極低(如B、Ce<0.01%,Ti<0.08%)時,它們又表現出有促進石墨化的作用。

2.冷卻速度的影響

一般來說,鑄件冷卻速度趨緩慢,就越有利於按照Fe-G穩定系狀態圖進行結晶與轉變,充分進行石墨化;反之則有利於按照Fe-Fe3C亞穩定系狀態圖進行結晶與轉變,最終獲得白口鐵。尤其是在共析階段的石墨化,由於溫度較低,冷卻速度增大,原子擴散困難,所以通常情況下,共析階段的石墨化難以充分進行。

鑄鐵的冷卻速度是一個綜合的因素,它與澆注溫度、傳型材料的導熱能力以及鑄件的壁厚等因素有關。而且通常這些因素對兩個階段的影響基本相同。

提高澆注溫度能夠延緩鑄件的冷卻速度,這樣既促進了第一階段的石墨化,也促進了第二階段的石墨化。因此,提高澆注溫度在一定程度上能使石墨粉化,也可增加共析轉變。

3.鑄鐵的過熱和高溫靜置的影響

在一定溫度範圍內,提高鐵水的過熱溫度,延長高溫靜置的時間,都會導致鑄鐵中的石墨基體組織的細化,使鑄鐵強度提高。進一步提高過熱度,鑄鐵的成核能力下降,因而使石墨形態變差,甚至出現自由滲聯體,使強度反而下降,因而存在一個‘臨界溫度’。臨界溫度的高低,主要取決於鐵水的化學成分及鑄件的冷卻速度.一般認為普通灰鑄鐵的臨界溫度約在1500一1550℃左右,所以總希望出鐵溫度高些。

焊接性

鑄鐵產品

鑄鐵產品鑄鐵含碳量高,塑性差,組織不均勻,焊接性很差,在焊接時,一般容易出現以下問題:

1、焊後易產生白口組織

2、焊後易出現裂紋

3、焊後易產生氣孔

因此,在生產中,鑄鐵是不作為焊接材料的.一般只用來焊補鑄鐵件的鑄造缺陷以及局部破壞的鑄鐵件。鑄鐵的焊補一般採用氣焊或焊條電弧焊。

鑄件焊補常分為熱焊法和冷焊法兩種。

種類及性能

鑄鐵焊接的套用

1、鑄造缺陷的焊接修復

中國各種鑄鐵的年產量現約為800萬噸,有各種鑄造缺陷的鑄件約占鑄鐵年產量的10%~15%,即通常所說的廢品率為10%~15%,若這些鑄件工報廢,以1997年鑄鐵平均價格計算,其損失每年高達10億元以上。採用焊接方法修復這些有缺陷的鑄鐵件,由於焊接成本低,不僅可獲得巨大的經濟效益,而且有利於及時完成生產任務。

2、已損壞的鑄鐵成品件的焊接修復。

由於各種原因,鑄鐵成品件在使用過程中會受到損壞,出現裂紋等缺陷,使其報廢。若要更換新的,用鑄鐵成品件都經過各種機械加工,價格往往較貴。特別是一些重型鑄鐵成品件,如鍛造設備的鑄鐵機座一旦使用不當而出現裂紋,就得停止生產,若要更換新的鍛造設備,不僅價格昂貴,且從訂貨、運貨到安裝調試往往需要很長時間,所要很長時間處於停產狀態。這方面的損失是巨大的。若能用焊接方法及時修復出現的裂紋。

3、零部件的生產

這是指用焊接的方法將鑄鐵(主要是球墨鑄鐵)件與鑄鐵件、各種鋼件或有色金屬焊接起來而生產出零件。現今中國在這方面比較落後,處於剛起步階段。如中國山東某廠已用高效離心鑄造的大直徑球墨鑄鐵管與一般鑄造方法生產的變直徑球墨鑄鐵法蘭用焊接方法連線而製成產品。製造中鑄鐵焊接已成為中國下一步發展鑄鐵焊接技術的方向。它往往具有巨大的經濟效益。

鑄鐵分類

按碳在鑄鐵中存在的狀態及形式的不同,可將鑄鐵分為:

白口鑄鐵:碳絕大部分以在滲碳體狀態存在,斷口亮白色,滲碳體硬而脆,機械中較少套用。

灰鑄鐵:石墨片狀存在

可鍛鑄鐵:團絮狀

球墨鑄鐵:圓球狀

蠕墨鑄鐵:蠕蟲狀

在相同基體組織情況下,其中以球墨鑄鐵的力學性能(強度、塑性、韌性)為最高,可鍛鑄鐵次之,蠕墨鑄鐵又次之,灰鑄鐵最差。但由於灰鑄鐵成本低廉,並具有鑄造性、可加工性、耐磨性及減震性均優良的特點,是工業中套用最廣泛的一種鑄鐵。

常見灰鑄鐵化學成分:見P100.

灰鑄鐵抗拉強度及硬度的變化是由於機體組織及石墨大小、數量不同的結果。

純鐵素體為基體的灰鑄鐵:強度、硬度最低

純珠光體為基體的灰鑄鐵:強度、硬度較高

改變基體中鐵素體及珠光體相對含量,可得不同的抗拉強度及硬度的HT,石墨呈粗片狀的灰鑄鐵,抗拉強度較低,石墨呈細片狀的灰鑄鐵其抗拉強度較高。

灰鑄鐵中碳的存在狀態及其基體組織決定於鑄件冷卻速度

P1024-1①鐵水以很快速度冷卻時,第一階段石墨化過程(共析溫度以上)及第二階段石墨化過程(共析溫度下)完全被抑止將得到共晶滲碳體+二次滲碳體+珠光體組織,即白口鑄鐵組織。[鐵碳相圖:鐵水當溫度冷卻到液相時,開始從液相析出(γ)。1147共析溫度。L→γ+Fe3C(共晶滲碳體)溫度下降,A的飽和固溶碳量隨溫度下降而降低,因而析出二次滲碳體,此反應持續到共析溫度。在共析反應中,A轉變為珠光體。冷卻到室溫後,組織由共晶滲碳體+二次滲碳體+珠光體組成]。

②鐵水以很慢的速度冷卻時由於滲C體是不穩定相,而石墨是穩定相。第一階段和第二階段石墨化過程都進行得很充分,最後得純鐵素體的灰鑄鐵組織。

③若石墨化的第一階段進行很完全,第二階段石墨化過程進行得不完全,則得珠光體+鐵素體、灰鑄鐵。

不同元素對鑄鐵石墨化及白口化的影響。P102

焊接性分析

灰鑄鐵焊接性分析

灰鑄鐵在化學成分上的特點是碳高及S、P雜質高,這就增大了焊接接頭對冷卻速度變化的敏感性及冷熱裂紋的敏感性。在力學性能上的特點是強度低,基本無塑性。焊接過程具有冷速快及焊件受熱不均勻而形成焊接應力較大的特殊性。這些因素導致焊接性不良。

主要問題兩方面:一方面是焊接接頭易出現白口及淬硬組織。

另一方面焊接接頭易出現裂紋。

(一)焊接接頭易出現白口及淬硬組織

見P103,以含碳為3%,含矽2.5%的常用灰鑄鐵為例,分析電弧焊焊後在焊接接頭上組織變化的規律。

焊縫區

當焊縫成分與灰鑄鐵鑄件成分相同時,則在一般電弧焊情況下,由於焊縫冷卻速度遠遠大於鑄件在砂型中的冷卻速度,焊縫主要為共晶滲碳體+二次滲碳鐵+珠光體,即焊縫基本為白口鑄鐵組織。

防止措施:

焊縫為鑄鐵①採用適當的工藝措施來減慢焊逢的冷卻速度。如:增大線能量。②調整焊縫化學成分來增強焊縫的石墨化能力。

異質焊縫:若採用低碳鋼焊條進行焊接,常用鑄鐵含碳為3%左右,就是採用較小焊接電流,母材在第一層焊縫中所占百分比也將為1/3~1/4,其焊縫平均含碳量將為0.7%~1.0%,屬於高碳鋼(C>0.6%)。這種高碳鋼焊縫在快冷卻後將出現很多脆硬的馬氏體。

採用異質金屬材料焊接時,必須要設法防止或減弱母材過渡到焊縫中的碳產生高硬度組織的有害作用。思路是:改變C的存在狀態,使焊縫不出現淬硬組織並具有一定的塑性,例如使焊縫分別成為奧氏體,鐵素體及有色金屬是一些有效的途徑。

半熔化區

特點:該區被加熱到液相線與共晶轉變下限溫度之間,溫度範圍1150~1250℃。該區處於液固狀態,一部分鑄鐵已熔化成為液體,其它未熔部分在高溫作用下已轉變為奧氏體。

1)冷卻速度對半熔化區白口鑄鐵的影響

鑄鐵的補焊方法

鑄鐵的補焊方法該區金相組織見P104圖4-5

其左側為亞共晶白口鑄鐵,其中白色條狀物為滲碳體,黑色點、條狀物及較大的黑色物為奧氏體轉變後形成的珠光體。右側為奧氏體快冷轉變成的竹葉狀高碳馬氏體,白色為殘餘奧氏體。還可看到一些未熔化的片狀石墨。

當半熔化區的液態金屬以很慢的冷卻速度冷卻時,其共晶轉變按穩定相圖轉變。最後其室溫組織由石墨+鐵素體組織組成。

當該區液態鑄鐵的冷卻速度介於以上兩種冷卻速度之間時,隨著冷卻速度由快到慢,或為麻口鑄鐵,或為珠光體鑄鐵,或為珠光體加鐵素體鑄鐵。

常用鑄鐵焊條

常用鑄鐵焊條例:電渣焊時,渣池對灰鑄鐵焊接熱影響區先進行預熱,而且電渣焊熔池體積大,焊接速度較慢,使焊接熱影響區冷卻緩慢,為防止半熔化區出現白口鑄鐵焊件預熱到650~700℃再進行焊接的過程稱熱焊。這種熱焊工藝使焊接熔池與HAZ很緩慢地冷卻,從而為防止焊接接頭白口鑄鐵及高碳馬氏體的產生提供了很好的條件。

研究灰鑄鐵試板焊件、熱輸入相同時,隨板厚的增加,半熔化區冷卻速度加快。白口淬硬傾向增大。

2)化學成分對半熔化區白口鑄鐵的影響

鑄鐵焊接半熔化區的化學成分對其白口組織的形成同樣有重大影響。該區的化學成分不僅取決於鑄鐵本身的化學成分,而且焊逢的化學成分對該區也有重大影響。這是因為焊逢區與半熔化區緊密相連,且同時處於熔融的高溫狀態,為該兩區之間進行元素擴散提供了非常有利的條件。某元素在兩區之間向哪個方向擴散首先決定於該元素在兩區之間的含量梯度(含量變化)。元素總是從高含量區域向低含量區域擴散,其含量梯度越大,越有利於擴散的進行。

提高熔池金屬中促進石墨化元素(C、Si、Ni等)的含量對消除或減弱半熔化區白口的形成是有利的。

用低碳鋼焊條焊鑄鐵時,半熔化區的白口帶往往較寬。這是因為半熔化區含C、Si量高於熔池,故半熔化區的C、Si反而向熔池擴散,使半熔化區C、Si有所下降,增大了該區形成較寬白口的傾向。

奧氏體區

該區被加熱到共晶轉變下限溫度與共析轉變上限溫度之間。該區溫度範圍約為820~1150℃,此區無液相出現該區在共析溫度區間以上,其基體已奧氏體化,加熱溫度較高的部分(靠近半熔化區),由於石墨片中的碳較多地向周圍奧氏體擴散,奧氏體中含碳量較高;加熱較低的部分,由於石墨片中的碳較少向周圍奧氏體擴散,奧氏體中含碳量較低,隨後冷卻時,如果冷速較快,會從奧氏體中析出一些二次滲碳體,其析出量的多少與奧氏體中含碳量成直線關係。在共析轉變快時,奧氏體轉變為珠光體類型組織。冷卻更快時,會產生馬氏體,與殘餘奧氏體。該區硬度比母材有一定提高。

熔焊時,採用適當工藝使該區緩冷,可使A直接析出石墨而避免二次滲碳體析出,同時防止馬氏體形成。

重結晶區

冷裂紋形成示意圖

冷裂紋形成示意圖(二)裂紋是易出現的缺陷

冷裂紋可發生在燭焊縫或熱影響區上,

1)焊縫處冷裂紋

產生部位:鑄鐵型焊縫

當採用異質焊接材料焊接,使焊逢成為奧氏體、鐵素體,銅基焊縫時,由於焊縫金屬具有較好的塑性,焊接金屬不易出現冷裂紋。

啟裂溫度:一般在400℃以下。原因:一方面是鑄鐵在400℃以上時有一定塑性;另一方面焊縫所承受的拉應力是隨其溫度下降而增大。在400℃以上時焊縫所承受的拉應力較小。

產生原因:焊接過程中由於工件局部不均勻受熱,焊縫在冷卻過程中會產生很大的拉應力,這種拉應力隨焊縫溫度的下降而增大。當焊縫全為灰鑄鐵時,石墨呈片狀存在。當片狀石墨方向與外加應力方向基本垂直,且兩個片狀石墨的尖端又靠得很近,在外加應力增加時,石墨尖端形成較大的應力集中。鑄鐵強度低,400℃以下基本無塑性。當應力超過此時鑄鐵的強度極限時,即發生焊縫裂紋。

當焊縫中存在白口鑄鐵時,由於白口鑄鐵的收縮率比灰鑄鐵收縮率大,加以其中滲碳體性能更脆,故焊縫更易出現裂紋。

影響因素:

①與焊縫基體組織有關,焊縫中滲碳體越多,焊縫中出現裂紋數量越多。當焊縫基體全為珠光體與鐵素體組成,而石墨化過程又進行得較充分時,由於石墨化過程伴隨有體積膨脹過程,可以鬆弛部分焊接應力,有利於改善焊縫的抗裂性。

②與焊縫石墨形狀有關

粗而長的片狀石墨容易引起應力集中,會減小抗裂性。

石墨以細片狀存在時,可改善抗裂性。

石墨以團絮狀存在時,焊縫具有較好的抗裂性能。

③與焊補處剛度與焊補體積的大小及焊縫長短有關

焊補處剛度大,焊補體積大,焊縫越長都將增大應力狀態,促使裂紋產生。

補焊

鑄鐵在製造和使用中容易出現各種缺陷和損壞。鑄鐵補焊是對有缺陷鑄鐵件進行修復的重要手段,在實際生產中具有很大的經濟意義。

(一)鑄鐵的焊接性

鑄鐵的含碳量高,脆性大,焊接性很差,在焊接過程中易產生白口組織和裂紋。

白口組織是由於在鑄鐵補焊時,碳、矽等促進石墨化元素大量燒損,且補焊區冷速快,在焊縫區石墨化過程來不及進行而產生的。白口鑄鐵硬而脆,切削加工性能很差。採用含碳、矽量高的鑄鐵焊接材料或鎳基合金、銅鎳合金、高釩鋼等非鑄鐵焊接材料,或補焊時進行預熱緩冷使石墨充分析出,或採用釺焊,可避免出現白口組織,。

裂紋通常發生在焊縫和熱影響區,產生的原因是鑄鐵的抗拉強度低,塑性很差(400℃以下基本無塑性),而焊接應力較大,且接頭存在白口組織時,由於白口組織的收縮率更大,裂紋傾向更加嚴重,甚至可使整條焊縫沿熔合線從母材上剝離下來。防止裂紋的主要措施有:採用純鎳或銅鎳焊條、焊絲,以增加焊縫金屬的塑性;加熱減應區以減小焊縫上的拉應力;採取預熱、緩冷、小電流、分散焊等措施減小焊件的溫度差。

(二)鑄鐵補焊方法及工藝

鑄鐵補焊採用的焊接方法參見表3-9。補焊方法主要根據對焊後的要求(如焊縫的強度、顏色、緻密性,焊後是否進行機加工等)、鑄件的結構情況(大小、壁厚、複雜程度、剛度等)及缺陷情況來選擇。手工電弧焊和氣焊是最常用的鑄鐵補焊方法。

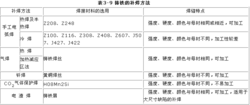

表3-9鑄鐵的補焊方法

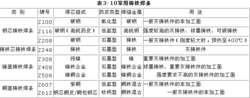

手工電弧焊補焊採用的鑄鐵焊條牌號見表3-10。補焊要求不高時,也可採用J422等普通低碳鋼焊條。

表3-10常用鑄鐵焊條

手工電弧焊補焊的方法有:

(1)熱焊及半熱焊焊前將焊件預熱到一定溫度(400℃以上),採用同質焊條,選擇大電流連續補焊,焊後緩冷。其特點是焊接質量好,生產率低,成本高,勞動條件差。

(2)冷焊採用非鑄鐵型焊條,焊前不預熱,焊接時採用小電流、分散焊,減小焊件應力。焊縫的強度、顏色與母材不同,加工性能較差,但焊後變形小,勞動條件好,成本低。

(3)也可以採用高分子材料冷焊,這種修補只需要把被修表面清理乾淨就可以了,手工直接操作。

(4)冷焊材料的使用方法:首先要處理好被修表面,千萬不可以有銹和油,否則就會造成膠層脫落,進行粗化處理是最好,這樣可以增加分子間的結合力,大大增強修補後的產品使用壽命。還要記住要選擇鑄件本身材料相對應的專用冷焊材料

常見焊條

| 進口焊條牌號 | 標準型號 GB/T5117 | 主要用途及特點 | 熔敷金屬化學成分(%) 及力學性能 | |

| GMT-422CuCrNi | E4303 | 耐候鋼專用焊條,用於09CrP、09CuPRe 09CuCrNi等耐候鋼焊接,具有良好的耐大氣腐蝕性能 | C≤0.12 Mn 0.40 Si 0.20 S≤0.035 P≤0.040 Cr≤0.60 Cu 0.40 Ni≤0.5 | σb≥420MPa σs≥330MPa δ5≥22% AKV≥27J(0℃) |

| GMT-423 | E4301 | 可焊接較重要的低碳鋼結構 | C≤0.12 Mn 0.40 Si 0.16 S≤0.035 P≤0.040 | σb≥420MPa σs≥330MPa δ5≥22% AKV≥47J(0℃) |

| GMT-425 | E4311 | 用於低碳鋼薄板結構的立向下焊專用焊條 | C≤0.20 Mn 0.40 Si 0.25 S≤0.03 P≤0.040 | σb≥420MPa σs≥330MPa δ5≥22% AKV≥27J(-30℃) |

| GMT-426 | E4316 | 用於重要的低碳鋼和低合金鋼的結構焊接,如09Mn2等。可交直流兩用 | C≤0.12 Mn 1.25 Si≤0.90 S≤0.035 P≤0.040 | σb≥420MPa σs≥330MPa δ5≥22% AKV≥47J(-30℃) |

| GMT-427 | E4315 | 用於重要的低碳鋼和低合金鋼的結構焊接,如09Mn2等,僅限用直流施焊 | C≤0.12 Mn≤1.25 Si≤0.90 S≤0.035 P≤0.040 | σb≥420MPa σs≥330MPa δ5≥22% AKV≥47J(-30℃) |

| GMT-502 | E5003 | 鈦鈣型藥皮的碳鋼焊條,可交直流兩用,主要用於16Mn等低合金鋼結構的焊接 | C≤0.12 Mn 0.70 Si 0.25 S≤0.035 P≤0.040 | σb≥490MPa σs≥410MPa δ5≥20% AKV≥27J(0℃) |

| GMT-50216 | E5023 | 焊接16Mn等相應強度的低合金鋼結構 | C≤0.12 Mn 0.80 Si 0.25 S≤0.035 P≤0.040 | σb≥490MPa σs≥410MPa δ5≥22% AKV≥27J(0℃) |

| GMT-505 | E5011 | 用於碳鋼和低合金鋼結構的立向下焊接 | C≤0.12 Mn 0.50 Si 0.18 S≤0.035 P≤0.040 | σb≥490MPa σs≥410MPa δ5≥22% AKV≥27J(-30℃) |

| GMT-506 | E5016 | 用於中碳和低合金重要結構的焊接,可交直流兩用 | C≤0.12 Mn 1.2 Si 0.40 S≤0.035 P≤0.040 | σb≥490MPa σs≥410MPa δ5≥22% AKV≥47J(-30℃) |

| GMT-506Fe | E5018 | 熔敷效率≥130%,用於中碳和低合金重要結構的焊接 | C≤0.12 Mn 1.3 Si 0.40 S≤0.035 P≤0.040 | σb≥490MPa σs≥410MPa δ5≥22% AKV≥47J(-30℃) |

| 進口焊條牌號 | 標準型號 GB/T5117 | 主要用途及特點 | 熔敷金屬化學成分(%) 及力學性能 | |

| 純鐵焊條 | -- | 以微碳純鐵為焊芯的純鐵焊條,有抗高溫氫、氮、氨腐蝕能力。抗裂性能良好,直流反接,可作要求抗裂而不要求等強度的焊接或過渡層。 | C≤0.04 Mn+Si≤1.0 S≤0.03 P≤0.03 | ? |

| GMT-350/GMT-357 | -- | 以微碳純鐵為焊芯的純鐵焊條。具有抗高溫氫、氮、氨腐蝕能力。抗裂性能良好,直流反接,專用於微碳純鐵氨合成塔內件的焊接,也可作要求抗裂而不要求等強度的焊接或過渡層。 | C≤0.04 Mn 0.20/0.50 Si 0.20/0.50 Al≤0.05 S≤0.015 P≤0.015 | σb≥340MPa δ5≥22% AKV≥80J(常溫) |

| GMT-421 | E4313 E6013 | 焊接低碳鋼結構,焊接工藝性能優良,尤其適宜薄板小件間斷焊和表面光潔的蓋面焊。 | C≤0.07 Mn≤0.40 Si≤0.20 S≤0.035 P≤0.040 | σb≥420MPa σs≥330MPa δ5≥17% AKV≥75J(常溫) |

| GMT-421X | E4313 E6013 | 適用於薄板立向下焊及間斷焊。 | C≤0.08 Mn≤0.50 Si 0.25 S≤0.035 P≤0.040 | σb≥420MPa σs≥330MPa δ5≥17% AKV≥70J(0℃) |

| GMT-421Fel6 | E4324 E6024 | 適用於低碳結構和要求表面光潔的平焊平角焊的蓋面焊,熔敷效率達160% | C≤0.12 Mn 0.40 Si 0.20 S≤0.035 P≤0.040 | σb≥420MPa σs≥330MPa δ5≥17% AKV≥60J(常溫) |

| GMT-421Z | E4324 E6024 | 熔敷效率160%的重力焊條,化學成分、力學性能與J421Fe16一樣 | C≤0.12 Mn 0.40 Si 0.20 S≤0.035 P≤0.040 | σb≥420MPa σs≥330MPa δ5≥17% AKV≥60J(常溫) |

| GMT-422 | E4303 | 焊接較重要的低碳鋼結構和強度等級相當的低合金鋼結構 | C≤0.12 Mn 0.40 Si 0.18 S≤0.035 P≤0.040 | σb≥420MPa σs≥330MPa δ5≥22% AKV≥47J(-20℃) |

| GMT-422Fe | E4303 | 適用於較重要的低碳鋼結構的焊接,可提高熔敷效率,化學成分、力學性能同J422 | C≤0.12 Mn 0.40 Si 0.18 S≤0.035 P≤0.040 | σb≥420MPa σs≥330MPa δ5≥22% AKV≥47J(-20℃) |

| GMT-422Fe16 | E4323 | 用於焊接較重要的低碳鋼結構和強度等級相當的低合金鋼結構的焊接,熔敷效率達160% | C≤0.12 Mn 0.40 Si 0.20 S≤0.035 P≤0.040 | σb≥420MPa σs≥330MPa δ5≥22% AKV≥47J(-20℃) |

| GMT-422CrCu | E4303 | 耐候鋼專用焊條,用於12MnCrCu等耐候鋼焊接,具有良好的耐大氣腐蝕性能 | C≤0.12 Mn 0.40 Si 0.20 S≤0.035 P≤0.040 Cr 0.40 Cu 0.30 | σb≥420MPa σs≥340MPa δ5≥17% AKV≥47J(-20℃) |

| 進口焊條牌號 | 標準型號 GB/T983 | 主要用途及特點 | 熔敷金屬化學成分(%) 及力學性能 |

| GMT-G202 | E410-16 | 用於0Cr13、1Cr13不鏽鋼結構焊接、也可用於耐磨耐蝕堆焊 | C≤0.12 Mn 1.0 Si≤0.9 Cr 13 Ni 0.5 |

| GMT-G207 | E410-15 | 0Cr13、1Cr13不鏽鋼結構焊接、也可用於耐磨耐蝕堆焊,可全位置焊接 | C≤0.12 Mn 1.0 Si≤0.9 Cr 13 Ni 0.5 |

| GMT-A002 | E308L-16 | 用於超低碳Cr19Ni10不鏽鋼結構焊接,如00Cr19Ni10、0Cr19Ni11Ti等 | C≤0.04 Mn 1.2 Si≤0.9 Cr 19 Ni 9 Mo≤0.75 |

| GMT-A022 | E316L-16 | 用於超低碳00Cr18Ni12Mo2不鏽鋼結構焊接,如尿素、合成纖維等設備的不鏽鋼結構 | C≤0.04 Mn 1.2 Si≤0.9 Cr 19 Ni 11 Mo 2.5 |

| GMT-A062 | E309L-16 | 用於超低碳00Cr23Ni13不鏽鋼及異種鋼的焊接 | C≤0.04 Mn 1.2 Si≤0.9 Cr 23 Ni 13 Mo≤0.75 |

| GMT-A102 | E308-16 | 用於工作溫度低於300℃的低碳Cr19Ni9、0Cr19Ni11Ti的不鏽鋼結構的焊接。 | C≤0.08 Mn 1.2 Si≤0.9 Cr 19 Ni 9 |

| GMT-A107 | E308-15 | 用於工作溫度低於300℃的低碳Cr19Ni9、0Cr19Ni11Ti的不鏽鋼結構焊接,可全位置焊接 | C≤0.08 Mn 1.2 Si≤0.9 Cr 19 Ni 9 |

| GMT-A112 | ? | 用於一般耐磨蝕性不高的0Cr19Ni9型不鏽鋼焊接 | C≤0.12 Mn 1.2 Si 1.2 Cr 18 Ni 8 |

| GMT-A132 | E347-16 | 用於重要耐腐蝕含鈦穩定的0Cr19Ni11Ti不鏽鋼的焊接 | C≤0.08 Mn 1.2 Si≤0.9 Cr 19 Ni 9 Nb 0.7 |

| GMT-A137 | E347-15 | 用於重要耐腐蝕含鈦穩定的0Cr19Ni11Ti不鏽鋼的焊接,可全位置焊接 | C≤0.08 Mn 1.2 Mn 1.2 Cr 19 Ni 9 Nb 0.7 |

| 進口焊條牌號 | 標準型號 GB/T983 | 主要用途及特點 | 熔敷金屬化學成分(%) 及力學性能 |

| GMT-A201 | E316-16 | 用於純氧化性酸介質的0Cr18Ni12Mo2不鏽鋼結構或作異種鋼的焊接 | C≤0.08 Mn 1.2 Si≤0.9 Cr 19 Ni 11 Mo 2.5 |

| GMT-A202 | E316-16 | 純氧化性酸介質的0Cr18Ni12Mo2不鏽鋼結構或作異種鋼的焊接 | C≤0.08 Mn 1.2 Si≤0.9 Cr 19 Ni 11 Mo 2.5 |

| GMT-A212 | E318-16 | 用於重要的0Cr18Ni12Mo、00Cr17Ni14M02等不鏽鋼的焊接 | C≤0.08 Mn 1.2 Si≤0.9 Cr 18 Ni 11 Nb 0.7 |

| GMT-A232 | E318-16 | 用於一般耐熱耐腐蝕的0Cr19Ni10及0Cr18Ni12Mo不鏽鋼結構的焊接 | C≤0.08 Mn 1.2 Si 0.9 Cr 18 Ni 12 Mo 2 |

| GMT-A302 | E309-16 | 0Cr24Ni13類型不鏽鋼、異種鋼、高鉻鋼、高錳鋼的焊接 | C≤0.15 Mn 1.2 Si≤0.9 Cr 24 Ni 13 |

| GMT-A307 | E309-15 | 用於0Cr24Ni13類型不鏽鋼、異種鋼、高鉻鋼、高錳鋼的焊接,可全位置焊接 | C≤0.15 Mn 1.2 Si 0.9 Cr 24 Ni 13 |

| GMT-A312 | E309Mo-16 | 用於0Cr24Ni13Mo2類型不鏽鋼、異種鋼、複合鋼的焊接 | C≤0.12 Mn 1.2 Si 0.9 Cr 24 Ni 13 Mo 2.5 |

| GMT-A402 | E310-16 | 用於高溫條件下工作的0Cr26Ni21耐熱不鏽鋼及鉻鋼(0Cr5Mo、Cr9Mo、Cr13、Cr28等)、異種鋼的焊接。 | C 0.12 Mn 1.2 Si≤0.75 Cr 27 Ni 21 Mo 0.5 |

| GMT-A407 | E310Mo-16 | 在高溫條件下工作的0Cr26Ni21耐熱不鏽鋼及鉻鋼(0Cr5Mo、Cr9Mo、Cr13、Cr28等)、異種鋼的焊接,可全位置焊接 | C 0.12 Mn 1.2 Si≤0.75 Cr 27 Ni 21 Mo 0.5 |

| GMT-A412 | E310Mo-16 | 用於在高溫條件下工作的0Cr26Ni21耐熱不鏽鋼及鉻鋼(0Cr5Mo、Cr9Mo、Cr13、Cr28等)、異種鋼的焊接,抗裂、耐蝕、耐熱方面優於A402、A407 | C 0.12 Mn 1.2 Si≤0.75 Cr 27 Ni 21 Mo 2.5 |

注意問題

預防措施

鑄鐵產品

鑄鐵產品冷裂紋

冷裂紋可能出現在焊縫或熱影響區上,並且發生在400℃以下。

當焊縫為鑄鐵型時,易於出現焊縫冷裂紋。裂紋發生時常伴隨著可聽見的較響的脆性斷裂聲音,焊縫較長時或焊補剛性較大的缺陷時,常發生這種裂紋。其產生的原因是:焊接過程中由於焊件局部不均勻受熱,焊縫在冷卻過程中受到很大的拉應力,由於鑄鐵強度低,400℃以下基本無塑性,當拉應力超過此時鑄鐵的抗拉強度時,即發生焊縫冷裂紋。當焊縫中存在白口鑄鐵時,由於白口鑄鐵的收縮率(2.3%)比灰鑄鐵的收縮率(1.26%)大,故焊縫更易出現冷裂紋,特別是當焊縫強大大於母材時,冷卻過程中母材牽制不住焊縫的收縮,結果在結合處母材被撕裂,這種現象稱為“剝離”。

當焊接接頭剛性大、焊補層數多,焊補金屬體積大,使焊接接頭處於高應力狀態時,如焊縫金屬的屈服點又較高,難於通過其塑性變形來鬆弛焊接接頭的高應力,則焊接裂紋易於在熱影響區的白口區或馬氏體區產生,形成熱影響區冷裂紋。

防止冷裂紋最有效的方法是對焊補件進行550~700℃的整體預熱,其次是採用異質焊縫的焊接材料。

熱裂紋

當採用鎳基焊接材料(如Z308、Z408、Z508焊條)及一般常用的低碳鋼焊條焊補鑄鐵時,焊縫金屬對熱裂紋較敏感。產生的原因是:採用鎳基材料焊補鑄鐵時,由於鑄鐵含S、P高,形成較多的低熔點共晶物,Ni-Ni3S2(熔點664℃)、Ni-Ni3P(熔點880℃);採用低碳鋼焊條焊補鑄鐵時,第一、二層焊縫會從鑄鐵溶入較多的C、S及P,因此使第一、二層焊縫的熱裂程度增加。

防止產生熱裂紋的方法是調整焊縫的化學成分,加入稀土元素,增強脫硫、脫磷的能力,減小熔合比,降低焊接應力等。

熔煉方法

鑄鐵樣品

鑄鐵樣品沖天爐熔煉法

(1)沖天爐構造

沖天爐的基本構造示如圖1。爐身、風箱及煙道等用鋼板焊成。爐身內部通常砌以耐火磚層,以便抵禦焦碳燃燒產生的高溫作用。為了儲存鐵液,多數沖天爐都配有前爐。

(2)沖天爐熔煉原理

在熔煉過程中,爐身的下部裝滿焦碳,稱為底焦。在底焦的上面交替裝有一批批的鐵料(生鐵、廢鋼、回爐料、鐵合金等)、焦碳及熔劑(石灰石、螢石等)。通過鼓風,使底焦強烈燃燒,產生的高溫爐氣沿爐身高度方向上升,使其上面一層鐵料熔化。

(3)沖天爐熔煉的優缺點及其套用

沖天爐是最普遍套用的鑄鐵熔煉設備。它用焦炭作燃料,焦炭燃燒產生的熱量直接用來熔化爐料和提高鐵液溫度,在能量消耗方面比電孤爐和其它熔爐節省。而且設備比較簡單,大小工廠皆可採用。但沖天爐也存在一定的缺點,主要是由於鐵液直接與焦炭接觸,故在熔煉過程中會發生鐵液增碳和增硫的過程。

採用了沖天爐一電孤爐雙聯熔煉法或沖天爐一感應電爐雙聯熔煉法,以充分利用沖天爐熔化效率較高、電孤爐和感應電爐對鐵液過熱能力強及化學成分控制容易的優點。

鑄鐵板

鑄鐵板(1)感應電爐構造及工作原理

感應電爐是利用電流感應產生熱量來加熱和熔化鐵料的熔爐。爐子的構造分為有芯式(圖2)和無芯式兩種,在無芯式感應電爐中,坩堝內的鐵料在交變磁場的作用下產生感應電流,並因此產生熱量,而將其自身熔化和使鐵液過程熱。在有芯式感應電爐中,需要加入用其它熔爐(如沖天爐)熔化的鐵液,在環形鐵芯內產生的交變磁場使溝槽內的鐵液過程,並利用溝槽中鐵液與其上面熔池中的鐵液循環作用而加熱全部鐵液。無芯式感應電爐具有熔化固體爐料的能力,而有芯感應電爐只能過熱已熔化的鐵液,但在過熱鐵液的電能消耗方面,則以有芯感應電爐更為節省。

(2)感應電爐熔煉的優缺點及其套用

與沖天爐熔煉相比,感應電爐熔煉的優點是熔煉過程中不會有增碳和增硫現象,而且熔煉過程可以造渣覆蓋鐵液,在一定程度上能防止鐵液中矽、錳及合金元素的氧化,並減少鐵液從爐氣中吸收氣體,從而使鐵液比較純淨。這種熔煉方法的缺點是電能耗費大。

感應電爐適用於熔煉高質量灰鑄鐵、合金鑄鐵、球墨鑄鐵及蠕墨鑄鐵等。無芯感應電爐能夠直接熔化固體爐料,而且開爐及停爐比較方便,適合於間斷性生產條件。有芯感應電爐開爐及停爐不便,適合於連續性生產。這種爐子熔化固體爐料的熱效率低,而對過熱鐵液的熱效率高,故適於與沖天爐配合使用。如今這兩種形式的感應電爐在鑄鐵生產上都得到套用。

電弧爐熔煉

感應電爐

感應電爐電弧爐熔煉是利用石墨電極與鐵料(鐵液)之間產生電弧所發生的熱量來熔化鐵料和使鐵液進行過熱的。生產上普遍使用的是三相電弧爐,其爐體部分的構造示於圖3。在電弧爐熔煉過程中,當鐵料熔清後,進一步地提高溫度及調整化學成分的冶煉操作是在熔渣覆蓋鐵液的條件下進行。電弧爐依照爐渣和爐襯耐火材料的性質而分為酸性和鹼性兩種。鹼性電弧爐具有脫硫和脫磷的能力。

(2)弧爐熔煉的優缺點及其套用

電弧爐熔煉的優點是熔化固體爐料的能力強,而且鐵液是在熔渣覆蓋條件下進行過熱和調整化學成分的,故在一定程度上能避免鐵液吸氣和元素的氧化。這為熔煉低碳鑄鐵和合金鑄鐵創造了良好的條件。電弧爐的缺點是耗電能多,從熔化的角度看不如沖天爐經濟,故鑄鐵生產上常採用沖天一電弧爐雙聯法熔煉。由於鹼性電弧爐襯耐急冷急熱性差,在間歇式熔煉條件下,爐襯壽命短,導致熔煉成本高,故多採用酸性電弧爐與沖天爐相配合。

鑄鐵裂紋的修復

鑄鐵雕塑

鑄鐵雕塑鑄鐵件性脆且鑄造過程中易產生氣孔,在長期的震動和衝擊下,易造成應力集中,導致殼體開裂。由於鑄鐵的焊接性較差,加上液壓設備的密封性要求較高,傳統的焊補工藝根本無法實現修復。而現場一般沒有此類設備的備品備件,購買更換需要大量的停機時間。此類問題現在多採用高分子複合材料進行修復,高分子金屬修復材料優良的機械性能及良好的粘接力、耐壓性,使得該問題得以有效解決。修復過程:根據現場情況,建議企業先用電焊把裂紋上下連線,焊接幾個點用於加強殼體結構力。找到裂紋的終點位置,在終點處打4.2mm止裂孔防止裂紋的進一步延伸。用磨光機沿裂紋打磨乾淨,向兩邊擴展75px打磨。用無水乙醇清洗乾淨後調和高分子金屬修復材料配合加強帶對裂紋進行修復治理。