過冷奧氏體轉變圖

正文

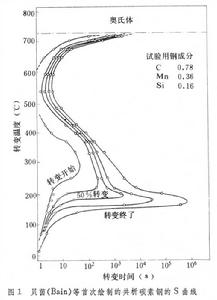

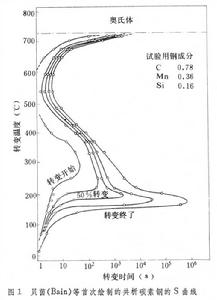

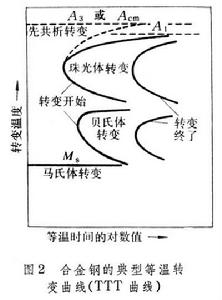

鋼中過冷奧氏體轉變產物和轉變數與溫度、時間關係的綜合動力學曲線圖。它描繪出一個鋼種加熱形成奧氏體後,以不同冷卻制度冷卻下來的過程中,隨著時間和溫度改變所發生的分解轉變現象。這種圖以溫度為縱坐標,時間的對數值為橫坐標。圖上標有所用試驗鋼樣的鋼種(號)、化學成分、原始金相組織或狀態、奧氏體化溫度及保溫時間、奧氏體的實際晶粒度等,並繪有轉變開始、終了或停止轉變的溫度-時間曲線,有時也標明不同轉變產物的硬度和轉變數的百分數等。圖上一般標有鋼的平衡臨界溫度A1和A3或升溫臨界溫度Ac1和Ac3,馬氏體轉變開始及終了溫度Мs和Мf,或者還有貝氏體轉變開始溫度Bs等(見鐵碳平衡圖,合金鋼)。等溫轉變曲線 這種轉變圖最先是在20世紀30年代初,由達文波特(E.S.Davenport)和貝茵(E.C.Bain)將共析碳素鋼奧氏體化後,迅速冷卻到各選定的溫度保溫,測定其在該溫度轉變開始和終了所需時間,轉變終了後產物的硬度,並檢查其金相顯微組織,然後根據所得數據繪製成的(圖1)。圖上的曲線稱為時間-溫度轉變曲線 (time-tempe-rature-transformation curve),簡稱TTT曲線。最初由於其形狀接近字母S,也叫作S曲線。後來經過對多種合金鋼的測試,證明這種曲線實際上是由上、下兩組C形曲線和一組與橫坐標平行的直線所組成見圖2,因而也常稱之為 C曲線。由於這種圖是根據在各恆定溫度(等溫)轉變數據所繪製的,應更確切地稱之為等溫轉變曲線圖 (isothermal transformation diagram),簡稱IT曲線圖。在圖中上一組 C曲線所占溫度範圍內的轉變為珠光體轉變(見共析分解);下一組C曲線所占溫度範圍內的轉變為貝氏體轉變(見貝氏體相變),橫線下溫度的轉變則為馬氏體轉變(見馬氏體相變)。

過冷奧氏體轉變圖

過冷奧氏體轉變圖 過冷奧氏體轉變圖

過冷奧氏體轉變圖 過冷奧氏體轉變圖

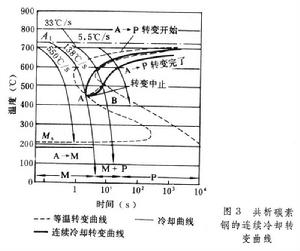

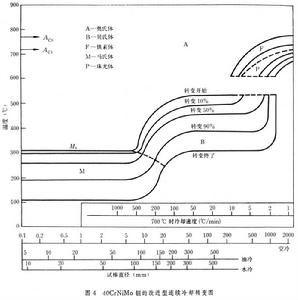

過冷奧氏體轉變圖連續轉變圖和等溫轉變圖,各有其優越性和不足處。由於其橫坐標均為時間對數值標度,套用起來不方便,因此有人改用以不同直徑圓柱形試樣的直徑的對數值為橫坐標標度,令試樣中心軸線上的冷卻速度符合連續轉變圖中各冷卻曲線的冷卻速度,這樣,得出如圖4所示改進型的連續冷卻轉變圖。從這種連續冷卻轉變圖上很容易查出一定尺寸的工件熱處理時,在空氣中冷卻或在油或水中淬火後其中心組織狀態並估計工件的性能。不過繪製改進型連續冷卻轉變圖比一般的連續冷卻轉變曲線圖更為複雜和困難。

過冷奧氏體轉變圖

過冷奧氏體轉變圖①正確制定淬火的冷卻制度和選擇淬火劑 淬火時冷卻過快易使工件開裂和產生扭曲變形;冷卻過慢又不易淬透,難於達到預期的效果。由過冷奧氏體轉變圖則可以查到避免與圖上轉變開始曲線相交的最低淬火冷卻速度,從而選定合適的淬火劑。萬一因鋼的淬透性過低或工件過大,不可能避免與轉變開始曲線相交時,利用連續冷卻轉變圖亦可估計工件不同部位產生的轉變產物的類型和大致含量,從而粗略預測工件不同部位淬火後的性能。

②制定分級淬火規範 從等溫轉變圖(或連續冷卻轉變圖)可以直接讀出鋼的等溫轉變開始曲線上最左點(習慣上叫它“鼻子”)的位置和Мs溫度。根據這兩者就可以選擇適當的淬火劑和淬火劑溫度。淬火劑應能在淬火冷卻過程中,使工件的冷卻曲線避免與等溫轉變開始曲線相交。淬火劑溫度則應選擇在Мs溫度附近。淬火時,工件冷至淬火劑溫度後保溫一定時間,然後取出,令其在空氣中冷卻,使工件全部獲得馬氏體組織,但又不產生過大的淬火應力,以避免工件開裂和產生扭曲變形的危險。在淬火劑溫度的保溫時間不宜過長,應不大於等溫轉變開始曲線在該溫度的時間坐標所示時間,以防止貝氏體的產生。

③制定等溫淬火制度 參考等溫轉變圖或連續冷卻轉變圖上讀出的Мs和Bs的溫度選擇等溫淬火溫度,並根據在所選定的等溫條件下,轉變開始的時間及開始和終了兩曲線的時間間距,確定等溫時間;等溫保溫終了後將工件在空氣中冷卻。這樣,既可保證能獲得全部貝氏體組織,又可經濟有效地確定等溫保溫時間。

④制定經濟合理的退火工藝制度 退火的目的之一是使過冷奧氏體在高溫分解,發生轉變;因而需要緩冷。從轉變圖上可以查得或估計過冷奧氏體在高溫轉變終了所需最短的時間,實行等溫退火,待轉變終了後即可較快地冷卻下來,避免常規退火制度中採用的一直緩冷到較低溫度時所需的過長時間。這樣,既可提高熱處理設備的利用率,又可節約熱能。

⑤識別實際淬火過程中產生的轉變分解產物的類型並粗略估計其性能 實際生產過程中,工件淬火時其溫度連續下降,工件的內、外部溫度不一致,因而過冷奧氏體的分解轉變是在不同溫度下連續發生的;工件的內、外部發生的轉變也因冷卻速率不同而有差異,結果,工件中各種類型的轉變產物常混合存在於工件不同部位,各種轉變產物的含量也各不相同,因此要辨認其中各種類型的組織比較困難。等溫轉變圖中在各溫度時等溫轉變的產物及其組織形態是比較單純的,可以作為對照標準,用來比照辨認淬火工件中的各種不同組織,從而估計工件的性能。

參考書目

E. S. Davenport & E. C. Bain,Trans.AIME,90,117,1930.

Atlas of Isothermal Transformation and Cooling Transformation Diagrams,ASM,Metals Park,Ohio,1977.

《熱處理手冊》編委會:《熱處理手冊》第四分冊,機械工業出版社,北京,1978。

M. Atkins, Atlas of Continuous Cooling Transformation Diagrams for Engineering Steels,British Steel Corp.,Sheffield,1977.