定義

轉筒烘乾機也被稱為滾筒乾燥設備或圓筒烘乾機,是礦業設備中套用最普通且廣泛的一種乾燥設備。適於乾燥金屬和非金轉筒烘乾機屬礦的磁、重、浮精礦及水泥工業的粘土和煤礦工業

轉筒烘乾機

轉筒烘乾機的煤泥等。它的特點是生產率高,操作方便。

分類

根據乾燥介質與濕物料之間的傳熱方式分為直接傳熱轉筒烘乾機(乾燥介質與濕物料直接接觸傳遞熱量)和間接傳熱轉筒烘乾機(乾燥所需熱量由筒壁間接傳遞給濕物料)兩種。間接傳熱轉筒烘乾機傳遞效率低及結構複雜等原因,很少選用,在此不做介紹。 直接傳熱轉筒烘乾機,按照乾燥介質與物料流動的方向,又分為順流和逆流兩種。

而破碎型轉筒烘乾機是在原有單筒式迴轉烘乾機內增加一根破碎軸,並對內部提料板作適當改進,使之可以處理高水分物料,因此,也有人稱之為高濕物料烘乾機。當高水分物料進入烘乾筒後,被揚料板抄起,在落下的過程中,被筒內破碎軸細化,在熱風包圍下,不斷細化乾燥,直至移至出口。由於物料細化後,與空氣接觸面積大,故乾燥迅速。

破碎型轉筒烘乾機特點:

1、可以直接處理濕度很高的物料,如雞糞、酒精糟、藥渣等,將高水分物料85%乾燥至12%以下。

2、設備結構緊湊,便於安裝。

3、可調性好,操作彈性大,在生產上允許產品產量,濕料的水分有較大的波動範圍,而不影響出料產品的質量。

4、合理地利用了乾燥空氣,與常規乾燥機相比節能30%以上。

工作原理

直接傳熱轉筒烘乾機的主體部分為一個與水平線略呈傾斜的鏇轉圓筒。圓筒由齒輪傳動,轉速一般為2~6r/min,圓筒的傾斜度與其長度有關,通常介於1°~5°之間。物料從轉筒較高的一段送入,與熱空氣接觸,隨著圓筒的鏇轉,物料在重力的作用下流向較低的一端被乾燥而排出。由於乾燥機處於負壓條件下工作,進料及排料端均採用密封裝置以免漏風。

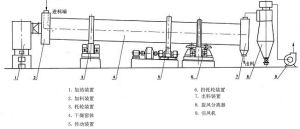

結構示意圖

轉筒烘乾機

轉筒烘乾機主要機構

為了增加物料均勻分布在轉筒截面上的各個部分與乾燥介質良好的接觸,在筒體內裝置揚板。揚板的種類有以下幾種:

一、升舉式揚板:適用於大塊物料或易黏結在筒壁上的物料。

二、四格式揚板:適用於密度大,不脆的或不易分散的物料。該揚板將圓筒分為四個格,呈互不相通的扇狀作業室,物料與熱氣體的接觸面比升舉式揚板大,並且又能增加物料的充填率及降低物料的降落高度而減少粉塵量損失等優點。

三、十字形或架形揚板:適用於較脆及易分散的小塊物料,使其物料能均勻地分散在筒體的整個截面上。

四、套筒式揚板:為複式傳熱(或稱半直徑加熱)轉筒烘乾機的揚板。

五、分格式(扇形)揚板適用於顆粒很細而易引起粉末飛揚的物料。物料一給入就堆積在格板上,當筒體迴轉時,物料被翻動並不斷與熱氣體接觸,同時又因物料降落高度的降低,減少了乾燥物料被氣體帶走的可能性。

以上各種形式的揚板可以分布在整個筒體內,為了使物料能夠迅速而且比較均勻地送到揚板上,亦可在給料端1~5m處安裝螺鏇形導料板,以避免濕物料在筒壁上黏結堆積。同時因乾燥後的物料很容易被揚起而被廢氣帶走,而在排料端1~2m處不裝任何揚板。

直接傳熱轉筒烘乾機[1]的乾燥介質通常為煙道氣。順流式直接傳熱轉筒乾燥機,它的燃燒室與濕物料進料在同一端,熱氣流與物料的運動方向是一致的,濕物料從進料端向排料端移動,熱空氣亦從進料端在鼓風機與引風機的作用下經排料端而流出,濕物料在此流動過程中受熱空氣加熱而乾燥。

選型注意事項

逆流式直接傳熱轉筒烘乾機,它是濕物料從進料端給入烘乾機,燃燒室設在排料端,物料與乾燥介質(熱空氣)作

轉筒烘乾機

轉筒烘乾機反方向運動,物料在此過程中受熱而乾燥。

順流式乾燥由於給入的濕物料進入乾燥機就與溫度較高的乾燥介質接觸,初期乾燥推動力較大,以後隨物料溫度的升高,乾燥介質的溫度降低。故適宜對最終含水量(即乾燥程度)要求不高的物理。排出的乾物料溫度較低,便於運輸。但從產生粉塵來看,細物料易被氣流帶走,粉塵量較大。逆流式乾燥在乾燥過程中,乾燥推動力均勻,適宜於被乾燥物料要求較嚴的乾燥。乾燥介質所帶粉塵經濕料區而被濾清,氣流中含塵量較少。具體選用何種方式的乾燥視被乾燥物料的最終要求而定。

主要技術參數

| 型號(mm) | 傾斜度(%) | 轉速(r/min) | 進氣溫度 | 功率(kw) | 生產能力(t/h) | 重量(t) |

| Ф600×6000 | 3-5 | 3-8 | ≤700 | 3 | 0.5-1.5 | 2.9 |

| Ф800×8000 | 3-5 | 3-8 | ≤700 | 4 | 0.8-2.0 | 3.5 |

| Ф800×10000 | 3-5 | 3-8 | ≤700 | 4 | 0.8-2.5 | 4.5 |

| Ф1000×10000 | 3-5 | 3-8 | ≤700 | 5.5 | 1.0-3.5 | 5.6 |

| Ф1200×10000 | 3-5 | 3-8 | ≤700 | 7.5 | 1.8-5 | 14.5 |

| Ф1200×12000 | 3-5 | 3-8 | ≤700 | 11 | 2-6 | 17.8 |

| Ф1500×12000 | 3-5 | 2-6 | ≤700 | 15 | 3.5-9 | 25 |

| Ф1800×12000 | 3-5 | 2-6 | ≤700 | 18 | 5-12 | 33 |

| Ф2200×12000 | 3-5 | 2-6 | ≤700 | 18.5 | 6-15 | 41 |

轉筒烘乾機試機及使用注意事項

安裝好的烘乾機應進行不少於4小時的空機試運轉,試運轉工作中發生不正常情況應及時處理。試運轉結束後再次擰緊全部連線螺栓,檢查並補足潤滑油,試動轉正常後即可進行負荷試車。負荷試機前應對各附屬設備單機空車試運轉。單機試車成功後即轉入聯合試車。點燃熱風爐烘乾機預熱,並同時開轉烘乾機,禁止筒體不轉加熱,防止筒體彎曲。根據預熱情況,逐步向烘乾筒內加入濕物料,根據排出物料的含水分情況,逐步增加餵料量。烘乾機預熱需要有個過程,熱風爐也應有個預熱過程,禁止突然大火猛燒。防止局部過熱,熱膨脹不均勻而造成損壞。燃料燃值的高低、各部分保溫質量的優劣、濕物料含水分的多少、餵料量的均勻程度,影響到烘乾產品的質量,影響到燃料的消耗量。所以使各部分儘可能達到最好狀態是提高經濟效益的有效途徑。在工作狀態,托輪機架內應裝滿冷卻水。各潤滑部位應及時加油。停車時應先把熱風爐熄火,烘乾筒應繼續轉動直至冷卻到接近外界溫度時才能停車。禁止高溫停車,防止筒體彎曲變形。遇到突然停電,應立即把熱風爐熄火,停止餵料,每隔15分鐘盤動筒體轉半圈,直至筒體冷卻為止。此項操作規程應有專人認真負責,違犯此項規程將會造成筒體彎曲。筒體嚴重彎曲將會使烘乾機無法正常使用。烘乾機可能發生的故障及處理方法

1.排出的物料含水分過高。此時應增加燃料使用量或同時減少餵料量。排出的物料含水分過低。此時應減少燃料的使用量或同時增加餵料量。此項操作應逐步調整至合適狀態。大幅度地調整將會造成排料含水分的忽高忽低,達不到產品質量要求。2.兩個擋輪反覆受力較大。這種現象應檢查托輪與支承輪帶的接觸情況。同一組托輪不平行或兩個托輪的連線與筒體軸線不垂直,都會造成擋輪受力過大,同時也會造成托輪不正常磨損。3.這種現象往往是安裝精度偏低或螺栓鬆動,在工作中托輪偏離正確位置所致。只要恢復托輪到正確位置,此現象即能消失。3、運轉中大小齒輪發出不正常聲音。些時應檢查大小齒輪的嚙合間隙。調整合適即能恢復正常。小齒輪磨損嚴重應及時更換。齒輪罩密封良好,防止灰塵進入,潤滑油充足、潤滑可靠是提高齒輪使用壽命的關鍵。大齒輪罩內應添加厚質齒輪油或黑油。安裝與維護

機器的維護保養是一項極其重要的經常性的工作,它應與極其的操作和檢修等密切配合,應有專職人員進行值班檢查.一.機器的維護:

1、軸承破碎機的軸承擔負機器的全部負荷,所以良好的潤滑對軸承壽命有很大的關係,它直接影響到機器的使用壽命和運轉率,因而要求注入的潤滑油必須清潔,密封必須良好,本機器的主要注油處(1)轉動軸承(2)軋輥軸承(3)所有齒輪(4)活動軸承、滑動平面. 2、新安裝的輪箍容易發生鬆動必須經常進行檢查.3、注意機器各部位的工作是否正常.4、注意檢查易磨損件的磨損程度,隨時注意更換被磨損的零件.5、放活動裝置的底架平面,應出去灰塵等物以免機器遇到不能破碎的物料時活動軸承不能在底架上移動,以致發生嚴重事故.6、軸承油溫升高,應立即停車檢查原因加以消除.7、轉動齒輪在運轉時若有衝擊聲應立即停車檢查,並消除調整步驟如下:當筒體向下移動時,將調節螺栓2擰緊一圈,螺全1松退一圈(注意一定要擰緊圈數與松退圈數相等),筒體將停止下移;如果反過來向上移動時,則在托輪上加液體潤滑油,此時筒體將停止上移,如果仍然上移,則擰緊螺栓1,松退螺栓2,簡體停止上移;如果反過來又下移,則應將托輪上的潤滑袖揩掉,必要時,重複前述方法,直到不竄動為止。調節過程中,防止托輪向不同方向歪斜。在調整過程中,為使轉筒烘乾機筒體上移,最好在托輪表面澆一些潤滑油,藉此增加表面摩擦力;反之欲使筒體下滑,可澆一些粘稠的潤滑脂,減少表面摩擦力。調整托輪要同時調整4個托輪,並且保證輪帶與托輪不小於50%的接觸面。轉筒烘乾機經過托輪調整,大大降低了擋輪受力,從而提高了脫、擋輪軸承壽命。降低了生產成本,提高了生產效果,機器在運轉的過程中,磨損時不可避免的,但只要經常性的維護、保持潤滑,同時經常觀察陳輪、當輪的的位置及軸承的發熱情況,及時調整與維修,才能保證生產的正常進行。

二.安裝試車:

1、該設備應安裝在水平的混凝土基礎上,用地腳螺栓固定。2、安裝時應注意主機體與水平的垂直。3、安裝後檢查各部位螺栓有無鬆動及主機倉門是否緊固,如有請進行緊固。4、按設備的動力配置電源線和控制開關。5、檢查完畢,進行空負荷試車,試車正常即可進行生產。