發展歷程

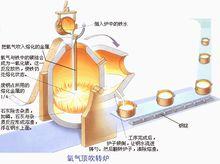

氧氣頂吹轉爐(圖1)

氧氣頂吹轉爐(圖1)早在1856年英國人貝斯麥就發明了底吹酸性轉爐煉鋼法,這種方法是近代煉鋼法的開端,它為人類生產了大量廉價鋼,促進了歐洲的工業革命。但由於此法不能去除硫和磷,因而其發展受到了限制。1879 年出現 了托馬斯底吹鹼性轉爐煉鋼法,它使用帶有鹼性爐襯的轉爐來處理高磷生鐵。雖然轉爐法可 以大量生產鋼,但它對生鐵成分有著較嚴格的要求,而且一般不能多用廢鋼 。隨著工業 的進一步發展,廢鋼越來越多。

在酸性轉爐煉鋼法發明不到十年,法國人馬丁利用蓄熱原理,在1864年創立了平爐煉鋼法,1888年出現了鹼性平爐。

平爐煉鋼法對原料的要求不那么嚴格,容量大,生產的品種多,所以不到20年它就成為世界上主要的煉鋼方法。

20世紀50年代,在世界鋼產量中,約85%是平爐煉出來的。1952年在奧地利 出現純氧頂吹轉爐,它解決了鋼中氮和其他有害雜質的含量問題,使質量接近平爐鋼,同時減少了隨廢氣(當用普通空氣吹煉時,空氣含79 %無用的氮)損失的熱量,可以吹煉溫度較低的平爐生鐵,因而節省了高爐的焦炭耗量,且能使用更多的廢鋼 。由於轉爐煉鋼速度快(煉一爐鋼約10min,而平爐則需7h),負能煉鋼,節約能源,故轉爐煉鋼成為當代煉鋼的主流。

轉爐煉鋼(圖2)

轉爐煉鋼(圖2)其實130年以前貝斯麥發明底吹空氣煉鋼法時,就提出了用氧氣煉鋼的構想,但受當時條件的限制沒能實現。直到20世紀50年代初奧地利的Voest Alpine公司才將氧氣煉鋼用於工業生產,從而誕生了氧氣頂吹轉爐,亦稱LD轉爐。頂吹轉爐問世後,其發展速度非常快,到1968年出現氧氣底吹法時,全世界頂吹法產鋼能力已達2.6億噸,占絕對壟斷地位。1970年後,由於發明了用碳氫化合物保護的雙層套管式底吹氧槍而出現了底吹法,各種類型的底吹法轉爐(如OBM,Q-BOP,LSW等)在實際生產中顯示出許多優於頂吹轉爐之處,使一直居於首位的頂吹法受到挑戰和衝擊。

![轉爐煉鋼[煉鋼過程]](/img/4/222/wZwpmLwMjN2IjN1IjN0ETN1UTM1QDN5MjM5ADMwAjMwUzLyYzLwUzLt92YucmbvRWdo5Cd0FmLyE2LvoDc0RHa.jpg) 轉爐煉鋼[煉鋼過程]

轉爐煉鋼[煉鋼過程]頂吹法的特點決定了它具有渣中含鐵高,鋼水含氧高,廢氣鐵塵損失大和冶煉超低碳鋼 困難等缺點,而底吹法則在很大程度上能克服這些缺點。但由於底吹法用碳氫化合物冷卻噴嘴,鋼水含氫量偏高,需在停吹後噴吹惰性氣體進行清洗。基於以上兩種方法在冶金學上顯現出的明顯差別,故在20世紀70年代以後,國外許多國家著手研究結合兩種方法優點的頂底復吹冶煉法。繼奧地利人Dr.Eduard等於1973年研究轉爐頂底復吹煉鋼之後,世界各國普遍開展了轉爐復吹的研究工作,出現了各種類型的復吹轉爐,到20世紀80年代初開始正式用於生產。由於它 比頂吹和底吹法都更優越,加上轉爐復吹現場改造 比較容易,使之幾年時間就在全世界範圍得到普遍套用,有的國家(如日本)已基本上淘汰了單純的頂吹轉爐。

傳統的轉爐煉鋼過程是將高爐來的鐵水經混鐵爐混勻後兌入轉爐,並按一定 比例裝入廢鋼,然後降下水冷氧槍以一定的供氧、槍位和造渣制度吹氧冶煉。當達到吹煉終點時,提槍倒爐,測溫和取樣化驗成分,如鋼水溫度和成分達到 目標值範圍就 出鋼。否則,降下氧槍進行再吹。在出鋼過程中,向鋼包中加入脫氧劑和鐵合金進行脫氧、合金化。然後,鋼水送模鑄場或連鑄車間鑄錠。

轉爐煉鋼(圖3)

轉爐煉鋼(圖3)隨著用戶對鋼材性能和質量的要求越來越高,鋼材的套用範圍越來越廣,同時鋼鐵生產企業也對提高產品產量和質量,擴大品種,節約能源和降低成本越來越重視。在這種情況下,轉爐生產工藝流程發生了很大變化。鐵水預處理、復吹轉爐、爐外精煉、連鑄技術的發展,打破了傳統的轉爐煉鋼模式。已由單純用轉爐冶煉發展為鐵水預處理——復吹轉爐吹煉——爐外精煉——連鑄這一新的工藝流程。這一流程以設備大型化、現代化和連續化為特點。氧氣轉爐已由原來的主導地位變為新流程的一個環節,主要承擔鋼水脫碳和升溫的任務了。

工藝流程

![轉爐煉鋼[煉鋼過程]](/img/3/a17/wZwpmLxYTOzUTM4ITN0ETN1UTM1QDN5MjM5ADMwAjMwUzLyUzL0MzLt92YucmbvRWdo5Cd0FmLwE2LvoDc0RHa.jpg) 轉爐煉鋼[煉鋼過程]

轉爐煉鋼[煉鋼過程]氧氣頂吹轉爐煉鋼設備工藝,如圖4所示。按照配料要求,先把廢鋼等裝入爐內,然後倒入鐵水,並加入適量的造渣材料(如生石灰等)。加料後,把氧氣噴槍從爐頂插入爐內,吹入氧氣(純度大於99%的高壓氧氣流),使它直接跟高溫的鐵水發生氧化反應,除去雜質。用純氧代替空氣可以克服由於空氣里的氮氣的影響而使鋼質變脆,以及氮氣排出時帶走熱量的缺點。在除去大部分硫、磷後,當鋼水的成分和溫度都達到要求時,即停止吹煉,提升噴槍,準備出鋼。出鋼時使爐體傾斜,鋼水從出鋼口注入鋼水包里,同時加入脫氧劑進行脫氧和調節成分。鋼水合格後,可以澆成鋼的鑄件或鋼錠,鋼錠可以再軋製成各種鋼材。 氧氣頂吹轉爐在煉鋼過程中會產生大量棕色煙氣,它的主要成分是氧化鐵塵粒和高濃度的一氧化碳氣體等。因此,必須加以淨化回收,綜合利用,以防止污染環境。從回收設備得到的氧化鐵塵粒可以用來煉鋼;一氧化碳可以作化工原料或燃料;煙氣帶出的熱量可以副產水蒸氣。此外,煉鋼時,生成的爐渣也可以用來做鋼渣水泥,含磷量較高的爐渣,可加工成磷肥,等等。氧氣頂吹轉爐煉鋼法具有冶煉速度快、煉出的鋼種較多、質量較好,以及建廠速度快、投資少等許多優點。但在冶煉過程中都是氧化性氣氛,去硫效率差,昂貴的合金元素也易被氧化而損耗,因而所煉鋼種和質量就受到一定的限制。

我國轉爐

首鋼30噸氧氣頂吹轉爐(圖5)

首鋼30噸氧氣頂吹轉爐(圖5)1951年鹼性空氣側吹轉爐煉鋼法首先在我國唐山鋼廠試驗成功,並於1952年投入工業生產。1954年開始開展小型氧氣頂吹轉爐煉鋼 的試驗研究工作,1962年將首鋼試驗廠空氣側吹轉爐改建成3t氧氣頂吹轉爐,開始了工業性試驗。在試驗取得成功的基礎上,我國第一個氧氣頂吹轉爐煉鋼車間(2×30t)在首鋼建成,於1964年12月26日投入生產。以後,又在唐山、上海、杭州等地改建 了一批3.5~5t的小型氧氣頂吹轉爐。1966年上鋼一廠將原有的一個空氣側吹轉爐煉鋼車間,改建成3座30t的氧氣頂吹轉爐煉鋼車間,並首次採用了先進的煙氣淨化回收系統,於當年8月投入生產,還建設了弧形連鑄機與之相配套,試驗和擴大了氧氣頂吹轉爐煉鋼 的品種。這些都為我 國日後氧氣頂吹轉爐煉鋼技術的發展提供了寶貴經驗。此後,我國原有的一些空氣側吹轉爐車 間逐漸改建成中小型氧氣頂吹煉鋼車 間,並新建了一批中、大型氧氣頂吹轉爐車 間。小型頂吹轉爐有天津鋼廠20t轉爐、濟南鋼廠13t轉爐、邯鄲鋼廠15t轉爐、太原鋼鐵公司引進 的50t轉爐、包頭鋼鐵公司50t轉爐、武鋼50t轉爐、馬鞍山鋼廠50t轉爐等;中型的有鞍鋼150t和180t轉爐、攀枝花鋼鐵公司120t轉爐、本溪鋼鐵公司120t轉爐等;20世紀80年代寶鋼從日本引進建成具70年代末技術水平的300t大型轉爐3座、首鋼購入二手設備建成210t轉爐車間;90年代寶鋼又建成250t轉爐車間,武鋼引進250轉爐,唐鋼建成150轉爐車間,重鋼和首鋼又建成80t轉爐煉鋼車間;許多平爐車間改建成氧氣頂吹轉爐車間等。到1998年我國氧氣頂吹轉爐共有221座,其中100t以下的轉爐有188座,(50~90t的轉爐有25座),100-200t的轉爐有23座,200t以上的轉爐有10座,最大公稱噸位為300t,頂吹轉爐鋼占年總鋼產量的82.67% 。

煉鋼原料

轉爐煉鋼的原材料分為金屬料、非金屬料和氣體。金屬料包括鐵水、廢鋼、鐵合金,非金屬料包括造渣料、熔劑、冷卻劑,氣體包括氧氣、氮氣、氬氣、二氧化碳等。非金屬料是在轉爐煉鋼過程 中為了去除磷、硫等雜質,控制好過程溫度而加入的材料。主要有造渣料(石灰、白雲石),熔劑(螢石、氧化鐵皮),冷卻劑(鐵礦石、石灰石、廢鋼),增碳劑和燃料(焦炭、石墨籽、煤塊、重油)。

品種質量

氧氣頂吹轉爐煉鋼鋼的品種和質量

鋼中氣體和夾雜物是評價鋼的冶金質量的主要指標。氧氣頂吹轉爐煉鋼反應速率快,沸騰激烈,所以鋼中H、N、O含量較低,[H]為(3~5)×10-4%,[N]為(20~40)×10-4%,低碳鋼[O]為0.06%~0.10%。夾雜物和脫氧及凝固操作有關。影響頂吹轉爐鋼含氮量的重要因素是氧氣純度,由表4數據可以看出。所以用於轉爐煉鋼的氧氣應該是99%以上的純氧。

低碳鋼是轉爐煉鋼的主要產品。由於轉爐脫碳快,鋼中氣體含量低,所以鋼的塑性和低溫塑性好,有良好的深沖性和焊接性能。用轉爐鋼製造熱軋薄板、冷軋薄板、鍍鋅板、汽車板、冷彎型鋼、低碳軟鋼絲等,都具有良好的性能。

轉爐冶煉中、高碳鋼雖然有一些困難,但也能保證鋼的質量。轉爐鋼製造的各種結構鋼、軸承鋼、硬鋼絲等都已廣泛使用。冶煉高碳鋼的困難是拉碳和脫磷。在C>O.2%時靠經驗拉碳很難控制準確,如果有副槍可借副槍控制,沒有副槍時需要爐前快速分析,這就耽誤了時間。高碳鋼終點(FeO)低,脫磷時間短,因此需要採用雙渣操作,即在脫碳期開始時放掉初期渣,把前期進入渣中的磷放走,然而雙渣操作損失大量熱量和渣中的鐵,沒有特殊必要不宜採用。增碳法是冶煉中、高碳鋼的另一種操作法,這時吹煉操作和低碳鋼一樣,只是在鋼包內用增碳劑增碳,使含碳量達到丘岡紳的要求。增碳劑為焦炭,石油焦等。中碳鋼的增碳量小,容易完成。高碳鋼增碳要很好控制,但軌鋼、硬線等用增碳法冶煉可以保證質量合乎要求。

轉爐冶煉低合金鋼沒有特殊困難。冶煉合金鋼時,因為合金化需要加入鋼包的鐵合金數量大。會降低鋼水溫度,而過分提高出鋼溫度又使脫磷不利。所以冶煉合金鋼應與爐外精煉相結合.用鋼包爐完成合金化。另外,隨著對鋼的成分的控制要求不斷嚴格,為減少鋼性能的波動,要求成分範圍越窄越好。這也需要在鋼包精煉時進行合金成分微調的操作。

頂吹轉爐冶煉超低碳鋼(C<0.03%)尚有困難。首先因為在臨界含碳量以下,脫碳速率下降,熔池攪拌減弱,加強供氧只能促使鐵氧化而不能使碳去除。其次,[%C][%O]=0.0025,當[%C]=0.01時,[%O]=0.25,已經是[0]的飽和濃度,也就是說0.01%C是脫碳的理論極限。如果要進一步脫碳,必須降低氣相的CO分壓,這需要採用爐外精煉的方法來完成。

主要技術經濟指標以150~300t轉爐為例,主要技術經濟指標如下:

| 冶煉周期 | 30min |

| 其中:吹氧時間 | 16~20min |

| 氧氣消耗 | 48~58m3/t |

| 鋼鐵料消耗 | 1060~1150kg/t |

| 廢鋼比 | 15%~30% |

| 石灰石消耗(包括白雲石) | 30-70kg/t |

| 螢石消耗 | 0.0~3.0kg/t |

| 鐵礦石消耗 | 30~50kg/t |

| 爐襯耐火材料消耗 | 3~7kg/t |

| 電耗 | 9~12kw·h/t |

| 年產量(單位公稱噸位) | 10000~15000t |

科研方向

世界轉爐煉鋼趨勢

轉爐煉鋼(圖6)

轉爐煉鋼(圖6)提高鋼水潔淨度,即大大降低吹煉終點時的各種夾雜物含量,要求S低於0.005%;P低於0.005%,N低於20ppm。提高化學成分及溫度給定範圍的命中精度,為此採用複合吹煉、對熔池進行高水平攪拌並採用現代檢測手段及控制模型。減少補吹爐次比例,降低噸鋼耐材消耗。

鐵水預處理對改進轉爐操作指標及提高鋼的質量有著十分重要的作用。美國及西歐各國鐵水預處理只限於脫硫,而日本鐵水預處理則包括脫硫、脫矽及脫磷。例如1989年日本經預處理的鐵水比例為:NKK公司京濱廠為55%,新日鐵君津廠為74%,神戶廠為85%,川崎千葉廠為90%。

日本所有轉爐鋼廠,美國、西歐各國的幾十家鋼廠以及其它國家的所有新建鋼廠,在轉爐上都裝有檢測用的副槍,在預定的吹煉時間結束前的幾分鐘內正確使用此槍可保證極高的含碳量及鋼水溫度命中率,使90%-95%的爐次都能在停吹後立即出鋼,即無需再檢驗化學成分,當然也就無需補吹。此外,這也使產量提高,使補襯磨損大大減少。

複合吹煉能促進各項冶煉參數穩定,因而在許多國家得到推廣。80年代初期誕生於盧森堡和法國的LBE煉鋼法,除原型方案外,相繼演化出一系列派生工藝,有20多種名稱,例如:STB、LD—KC、BAP、TBM、LD—OTB、LD—CB、K—BOP、K—OBM、LET等。無論是LBE原型,還是各派生工藝,實踐證明它們有其各自的優勢。LBE、LD—KC、BAP、TBM這些方法實際無差別—都是爐頂吹氧及經爐底噴人氬氣。還有一些方法是從爐底輸入一氧化碳、二氧化碳、氧氣。各種複合吹煉工藝可用以下數字(轉爐座數)說明其推廣情況。1983年63座,1988年140座,1990年228座。奧地利、澳大利亞、比利時、義大利、加拿大、盧森堡、葡萄牙、法國、瑞士、韓國等這些國家全部或幾乎全部轉爐都採用複合吹煉。

單純底吹的氧氣煉鋼法(Q—BOP、OBM、LWS)未能推廣。1983年運行的這類轉爐有26座,而到1990年只剩下18座。

日本採用所謂的吹洗法,即在爐頂吹氧結束時,接著從爐底吹氬,使鋼水中碳含量達到0.01%。這對汽車用鋼、薄板用鋼及電工用鋼的冶煉尤為重要。

值得注意的是,日本正在開發複合吹煉條件下調控冶煉過程用的新方法及新設備。其中有利用爐頂氧槍里的光纜隨吹煉進程連續監測鋼中錳含量;利用裝於爐底的光纖感測器以及利用所排氣體信息連續監測鋼水溫度;並在進行噴濺預測及預防方面的研究。

神戶制鋼公司開發的噴濺預測是以頂吹氧槍懸吊系統的檢測為基礎。日本NKK公司京濱廠是通過對出鋼口的監測來減輕噴濺。當熔渣猛烈上浮時,視頻信號發出往爐內添煤或石灰石的指令。比較好用的材料(從平息熔池的時間來說)是煤。

轉爐爐襯壽命是極為重要的課題。日本、美國及西歐各國資料分析表明,影響爐襯磨損的各項冶煉參數,例如後期渣氧化度、鹼度及吹煉終點時鋼水溫度,各國鋼廠之間並無大的差別。只有通過用副槍檢測方可將對爐襯最為有害的後吹時間從10-15min減少到1-3min及消除補吹。

最佳化轉爐煉鋼工藝

轉爐煉鋼工藝各項指標取決於鐵水的化學成分,而對鐵水的主要要求是含硫量低(低於0.03%),相應要求較高含矽(0.7%-0.9%)及具有最佳化造渣所需的錳量(0.8%-1.0%)。

煉鐵煉鋼各階段脫硫過程理化規律及動力特性分析表明,在動力方面,在鐵水中比在鋼水中更容易保證脫硫反應,因為在含碳量較高及氧化度較低條件下硫具有更高的活性。然而在高爐煉鐵當中很難脫硫,因為在高爐一系列複雜的氧化—還原反應中,深脫硫的各種熱動力條件的能量不可避免地會增高矽含量並因此導致石灰及焦炭消耗的增加及產量的下降。因此,生產低硫鐵需周密策劃工藝,採用含硫最少的爐料及製備高鹼度混成渣。

轉爐煉鋼(圖7)

轉爐煉鋼(圖7)在轉爐吹煉中脫硫也無效果,因為鋼渣系中達不到平衡狀態,渣與鋼間的硫分配係數因熔池氧化度高及碳含量低,僅為2-7。如此低的硫分配係數使得難以在轉爐冶煉中實現深脫硫,並導致煉鋼生產在技術及經濟上的巨大消耗。無論是在高爐煉鐵,還是在轉爐煉鋼當中都保證不了金屬有效脫硫所需的熱動力條件,因此進行高爐煉鐵及轉爐煉鋼過程中的深脫硫研究,在技術及經濟上都是不可取的。而合理的作法是將脫硫過程從高爐及轉爐中分離出來。這就可簡化燒結—高爐—轉爐生產流程降低生產成本。將脫硫從高爐及轉爐中分離出來,使高爐爐外脫硫成為設計大型聯合鋼廠和重要工藝環節,在冶煉低矽鐵的同時不必再為保證轉爐中的精煉進行代價很高的高爐爐外脫矽。鐵水原始矽含量低還可降低錳含量。在氧氣轉爐煉鋼中錳的作用非常重要,它決定著及早造渣所需的條件並對出鋼前終點鋼水氧化度起調節作用,長期實踐證明,需設法使鐵水中錳保持0.8%-1.0%的水平,因而在燒結混合料中必需補充錳,而這就提高了成本。燒結—高爐—轉爐各流程錳平衡分析表明,上述錳在高爐里還原、然後在轉爐里氧化導致錳原料及錳本身不可彌補的巨大損失,而且還給各生產流程操作增加很多麻煩。在碳含量很低(0.05%-0.07%)條件下停止吹煉時,氧化度的影響如此之大,以致會把錳的最終含量定在極窄範圍內,實際上已很少再與鐵水原始錳含量相關。在這種條件下,儘管鐵水原始錳含量達0.5%-1.2%,但鋼的最終錳含量實際上都一樣(0.07%-0.11%)。因此在當代轉爐煉鋼工藝條件下(各爐次都有過吹操作),沒必要在燒結混合料中使用含錳原料來提高鐵水原始錳含量,更合理的作法是冶煉低錳鐵。同時為節約低錳鐵在轉爐煉鋼中脫氧的用量,研究直接採用錳礦石的效果具有重要意義。對眾多爐次進行工業平衡計算所得工藝指標的對比表明,冶煉鐵水不添加錳礦石,而在轉爐煉鋼中添加錳礦石,與用含錳1.13%的鐵水煉鋼,這兩種煉鋼法相比,前者每噸生鐵可節省錳礦石15.3kg.此外,還可減少錳鐵1.3kg/t鋼、石灰5kg/t,氧氣2.17m3/t的耗量,並可大大縮短吹煉時間。

鐵水中矽、錳含量低及無需脫硫,這些條件會改變造渣機理及動力特性,因為這時石灰消耗下降,渣量減少,渣鹼度及氧化度增高。在這樣的條件下,渣的精煉功能只限於鐵水脫磷。這樣就能在轉爐冶煉本身中多次利用渣,使渣具有很高的精煉能力。

根據這一原則開發出轉爐煉鋼新工藝,即在轉爐煉鋼本身中多次(3-5次)利用後期渣(循環造渣)。採用這樣的工藝可降低石灰消耗及渣中鐵損。及早造就高鹼度氧化渣,及使矽、錳含量低可提供鋼水深脫磷所需的強勁動力。

![轉爐煉鋼[煉鋼過程] 轉爐煉鋼[煉鋼過程]](/img/b/85f/nBnauM3X2QzM2IDNwkDN0ETN1UTM1QDN5MjM5ADMwAjMwUzL5QzL4QzLt92YucmbvRWdo5Cd0FmL0E2LvoDc0RHa.jpg)