組成結構

碳纖維

碳纖維碳纖維是含碳量高於90%的無機高分子纖維。其中含碳量高於99%的稱石墨纖維。碳纖維的微觀結構類似人造石墨,是亂層石墨結構。

碳纖維各層面間的間距約為3.39到3.42A,各平行層面間的各個碳原子,排列不如石墨那樣規整,層與層之間借范德華力連線在一起。

通常也把碳纖維的結構看成由兩維有序的結晶和孔洞組成,其中孔洞的含量、大小和分布對碳纖維的性能影響較大。

當孔隙率低於某個臨界值時,孔隙率對碳纖維複合材料的層間剪下強度、彎曲強度和拉伸強度無明顯的影響。有些研究指出,引起材料力學性能下降的臨界孔隙率是1%-4%。孔隙體積含量在0-4%範圍內時,孔隙體積含量每增加1%,層間剪下強度大約降低7%。通過對碳纖維環氧樹脂和碳纖維雙馬來亞胺樹脂層壓板的研究看出,當孔隙率超過0.9%時,層間剪下強度開始下降。由試驗得知,孔隙主要分布在纖維束之間和層間界面處。並且孔隙含量越高,孔隙的尺寸越大,並顯著降低了層合板中層間界面的面積。當材料受力時,易沿層間破壞,這也是層間剪下強度對孔隙相對敏感的原因。另外孔隙處是應力集中區,承載能力弱,當受力時,孔隙擴大形成長裂紋,從而遭到破壞。

即使兩種具有相同孔隙率的層壓板(在同一養護周期運用不同的預浸方法和製造方式),它們也表現處完全不同的力學行為。力學性能隨孔隙率的增加而下降的具體數值不同,表現為孔隙率對力學性能的影響離散性大且重複性差。由於包含大量可變因素,孔隙對複合材料層壓板力學性能的影響是個很複雜的問題。這些因素包含:孔隙的形狀、尺寸、位置;纖維、基體和界面的力學性能;靜態或者動態的荷載。

相對於孔隙率和孔隙長寬比,孔隙尺寸、分布對力學性能的影響更大些。並發現大的孔隙(面積>0.03mm2)對力學性能有不利影響,這歸因於孔隙對層間富膠區的裂紋擴展的產生影響。

材料特性

物理性質

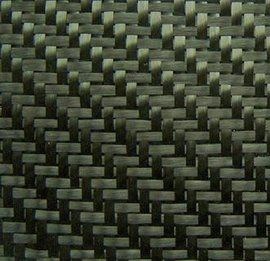

碳纖維編織布

碳纖維編織布碳纖維兼具碳材料強抗拉力和纖維柔軟可加工性兩大特徵,是一種的力學性能優異的新材料。 碳纖維拉伸強度約為2到7GPa,拉伸模量約為200到700GPa。密度約為1.5到2.0克每立方厘米,這除與原絲結構有關外,主要決定於炭化處理的溫度。一般經過高溫3000℃石墨化處理,密度可達2.0克每立方厘。再加上它的重量很輕,它的比重比鋁還要輕,不到鋼的1/4,比強度是鐵的20倍。碳纖維的熱膨脹係數與其它纖維不同,它有各向異性的特點。碳纖維的比熱容一般為7.12。熱導率隨溫度升高而下降平行於纖維方向是負值(0.72到0.90),而垂直於纖維方向是正值(32到22)。碳纖維的比電阻與纖維的類型有關,在25℃時,高模量為775,高強度碳纖維為每厘米1500。這使得碳纖維在所有高性能纖維中具有最高的比強度和比模量。同鈦、鋼、鋁等金屬材料相比,碳纖維在物理性能上具有強度大、模量高、密度低、線膨脹係數小等特點,可以稱為新材料之王。

碳纖維除了具有一般碳素材料的特性外,其外形有顯著的各向異性柔軟,可加工成各種織物,又由於比重小, 沿纖維軸方向表現出很高的強度,碳纖維增強環氧樹脂複合材料,其比強度、比模量綜合指標,在現有結構材料中是最高的。

碳纖維樹脂複合材料抗拉強度一般都在3500兆帕以上,是鋼的7到9倍,抗拉彈性模量為230到430G帕亦高於鋼;因此CFRP的比強度即材料的強度與其密度之比可達到2000兆帕以上,而A3鋼的比強度僅為59兆帕左右,其比模量也比鋼高。與傳統的玻璃纖維相比,楊氏模量(指表征在彈性限度內物質材料抗拉或抗壓的物理量)是玻璃纖維的3倍多;與凱芙拉縴維相比,不僅楊氏模量是其的2倍左右。碳纖維環氧樹脂層壓板的試驗表明,隨著孔隙率的增加,強度和模量均下降。孔隙率對層間剪下強度、彎曲強度、彎曲模量的影響非常大;拉伸強度隨著孔隙率的增加下降的相對慢一些;拉伸模量受孔隙率影響較小。

碳纖維還具有極好的纖度(纖度的表示法之一是9000米長纖維的克數),一般僅約為19克,拉力高達300kg每微米。幾乎沒有其他材料像碳纖維那樣具有那么多一系列的優異性能, 因此在旨度、剛度、重度、疲勞特性等有嚴格要求的領域。在不接觸空氣和氧化劑時,碳纖維能夠耐受3000度以上的高溫,具有突出的耐熱性能,與其他材料相比,碳纖維要溫度高於1500℃時強度才開始下降,而且溫度越高,纖維強度越大。碳纖維的徑向強度不如軸向強度,因而碳纖維忌徑向強力(即不能打結)而其他材料的晶須性能也早已大大的下降。另外碳纖維還具有良好的耐低溫性能,如在液氮溫度下也不脆化。

化學性質

碳纖維的化學性質與碳相識,它除能被強氧化劑氧化外,對一般鹼性是惰性的。在空氣中溫度高於400℃時則出現明顯的氧化,生成CO與CO。

碳纖維對一般的有機溶劑、酸、鹼都具有良好的耐腐蝕性,不溶不脹,耐蝕性出類拔萃,完全不存在生鏽的問題。

有學者在1981年將PAN基碳纖維浸泡在強鹼氫氧化鈉溶液中,時間已過去30多年,它仍保持纖維形態。但其耐衝擊性較差,容易損傷,在強酸作用下發生氧化,碳纖維的電動勢為正值,而鋁合金的電動勢為負值。當碳纖維複合材料與與鋁合金組合套用時會發生金屬碳化、滲碳及電化學腐蝕現象。因此,碳纖維在使用前須進行表面處理。

碳纖維還有耐油、抗輻射、抗放射、吸收有毒氣體和減速中子等特性。

分類

1K碳纖製作的管

1K碳纖製作的管碳纖維按原料來源可分為聚丙烯腈基碳纖維、瀝青基碳纖維、粘膠基碳纖維、酚醛基碳纖維、氣相生長碳纖維;按性能可分為通用型、高強型、中模高強型、高模型和超高模型碳纖維;按狀態分為長絲、短纖維和短切纖維;按力學性能分為通用型和高性能型。通用型碳纖維強度為1000兆帕、模量為100G帕左右。高性能型碳纖維又分為高強型(強度2000兆帕、模量250G帕)和高模型(模量300G帕以上)。強度大於4000兆帕的又稱為超高強型;模量大於450G帕的稱為超高模型。隨著航天和航空工業的發展,還出現了高強高伸型碳纖維,其延伸率大於2%。用量最大的是聚丙烯腈PAN基碳纖維。

市場上90%以上碳纖維以PAN基碳纖維為主。由於碳纖維神秘的面紗尚未完全揭開,人們還不能直接用碳或石墨來製取,只能採用一些含碳的有機纖維(如尼龍絲、腈綸絲、人造絲等)為原料,將有機纖維與塑膠樹脂結合在一起炭化製得碳纖維。

PAN基碳纖維 PAN基碳纖維的生產工藝主要包括原絲生產和原絲碳化兩個過程:首先通過丙烯腈聚合和紡紗等一系列工藝加工成被稱為“母體“的聚丙烯腈纖維或原絲, 將這些原絲放入氧化爐中在200到300℃進行氧化,還要在碳化爐中,在溫度為1000到2000℃下進行碳化等工序製成碳纖維。

瀝青基碳纖維

美國發明了紡織瀝青基碳纖維用的含有基金屬中間相瀝青,原絲經穩定化和碳化後,碳纖維的拉伸強度為3.5G帕,模量為252G帕;法國研製了耐熱和高導電的中間相瀝青基碳纖維;波蘭開發了新型金屬塗復碳纖維的方法,例如塗復銅的瀝青基碳纖維是用混合法製成,先用銅鹽與各向同性煤瀝青混勻,進行離心紡絲,在空氣中穩定化並在高溫氫氣中處理,得到合金銅的碳纖維。 世界瀝青基碳纖維的生產能力較小,國內瀝青基碳纖維的研究和開發較早,但在開發、生產及套用方面與國外相比有較大的差距。

碳纖維按產品規格的不同被劃分為宇航級和工業級兩類,亦稱為小絲束和大絲束。通常把48K以上碳纖維稱為大絲束碳纖維,包括360K和480K等。宇航級碳纖維初期以3K為主,逐漸發展為12K和24K,主要套用於國防軍工和高技術,以及體育休閒用品,像飛機、飛彈、火箭、衛星和釣魚桿、球桿球拍等。工業級碳纖維套用於不同民用工業,包括:紡織、醫藥衛生、機電、土木建築、交通運輸和能源等。

製備方式

工業化生產碳纖維按原料路線可分為聚丙烯腈(PAN)基碳纖維、瀝青基碳纖維和粘膠基碳纖維三大類,但主要生產前兩種碳纖維。由粘膠纖維製取高力學性能的碳纖維必須經高溫拉伸石墨化,碳化收率低,技術難度大,設備複雜,原料豐富碳化收率高,但因原料調製複雜、產品性能較低,亦未得到大規模發展;由聚丙烯腈纖維原絲製得的高性能碳纖維,其生產工藝較其他方法簡單,產量約占全球碳纖維總產量的90%以上。

工藝流程

碳纖維可分別用聚丙烯腈纖維、瀝青纖維、粘膠絲或酚醛纖維經碳化製得。套用較普遍的碳纖維主要是聚丙烯腈碳纖維和瀝青碳纖維。碳纖維的製造包括纖維紡絲、熱穩定化(預氧化)、碳化、石墨化等4個過程。其間伴隨的化學變化包括,脫氫、環化、預氧化、氧化及脫氧等。

從粘膠纖維製取高力學性能的碳纖維必須經高溫拉伸石墨化,碳化收率低,技術難度大、設備複雜,產品主要為耐燒蝕材料及隔熱材料所用;由瀝青製取碳纖維,原料來源豐富,碳化收率高,但因原料調製複雜、產品性能較低,亦未得到大規模發展;由聚丙烯腈纖維原絲可製得高性能的碳纖維,其生產工藝較其它方法簡單力學性能優良,自20世紀60年代後在碳纖維工業發展良好。

聚丙烯腈基碳纖維的生產主要包括原絲生產和原絲碳化兩個過程。

原絲生產過程主要包括聚合、脫泡、計量、噴絲、牽引、水洗、上油、烘乾收絲等工序。

碳化過程主要包括放絲、預氧化、低溫碳化、高溫碳化、表面處理、上漿烘乾、收絲卷繞等工序。

PAN基碳纖維的製備

聚丙烯腈碳纖維是以聚丙烯腈纖維為原料製成的碳纖維,主要作複合材料用增強體。無論均聚或共聚的聚丙烯腈纖維都能製備出碳纖維。為了製造出高性能碳纖維並提高生產率,工業上常採用共聚聚丙烯腈纖維為原料。對原料的要求是:雜質、缺陷少;細度均勻,並越細越好;強度高,毛絲少;纖維中鏈狀分子沿纖維軸取向度越高越好,通常大於80%;熱轉化性能好。

生產中製取聚丙烯腈纖維的過程是:先由丙烯腈和其他少量第二、第三單體(丙烯酸甲醋、甲叉丁二脂等)共聚生成共聚聚丙烯腈樹脂(分子量高於 6到8萬),然後樹脂經溶劑(硫氰酸鈉、二甲基亞礬、硝酸和氯化鋅等)溶解,形成粘度適宜的紡絲液,經濕法、乾法或乾濕法進行紡絲,再經水洗、牽伸、乾燥和熱定型即製成聚丙烯腈纖維。若將聚丙烯腈纖維直接加熱易熔化,不能保持其原來的纖維狀態。製備碳纖維時,首先要將聚丙烯腈纖維放在空氣中或其他氧化性氣氛中進行低溫熱處理,即預氧化處理。預氧化處理是纖維碳化的預備階段。一般將纖維在空氣下加熱至約270℃,保溫0.5h到3h,聚丙烯腈纖維的顏色由白色逐漸變成黃色、棕色,最後形成黑色的預氧化纖維。是聚丙烯腈線性高分子受熱氧化後,發生氧化、熱解、交聯、環化等一系列化學反應形成耐熱梯型高分子的結果。再將預氧化纖維在氮氣中進行高溫處理1600℃的碳化處理,則纖維進一步產生交聯環化、芳構化及縮聚等反應,並脫除氫、氮、氧原子,最後形成二維碳環平面網狀結構和層片粗糙平行的亂層石墨結構的碳纖維。

由PAN原絲製備碳纖維的工藝流程如下:PAN原絲→預氧化→碳化→石墨化→表面處理→卷取→碳纖維。

第一、原絲製備,聚丙烯腈和粘膠原絲主要採用濕法紡絲製得,瀝青和酚醛原絲則採用熔體紡絲製得。製備高性能聚丙烯腈基碳纖維需採用高純度、高強度和質量均勻的聚丙烯腈原絲,製備原絲用的共聚單體為衣康酸等。製備各向異性的高性能瀝青基碳纖維需先將瀝青預處理成中間相、預中間相(苯可溶各向異性瀝青)和潛在中間相(喹啉可溶各向異性瀝青)等。作為燒蝕材料用的粘膠基碳纖維,其原絲要求不含鹼金屬離子。

第二、預氧化(聚丙烯腈纖維200到300℃)、不融化(瀝青200到400℃)或熱處理(粘膠纖維240℃),以得到耐熱和不熔的纖維,酚醛基碳纖維無此工序。

第三、碳化,其溫度為:聚丙烯腈纖維1000到1500℃,瀝青1500到1700℃,粘膠纖維400到2000℃。

第四、石墨化,聚丙烯腈纖維為2500到3000℃,瀝青2500到2800℃,粘膠纖維3000到3200℃。

第五、表面處理,進行氣相或液相氧化等,賦予纖維化學活性,以增大對樹脂的親和性。

第六、上漿處理,防止纖維損傷,提高與樹脂母體的親和性。所得纖維具有各種不同的斷面結構。

技術要點

要想得到質量好碳纖維,需要注意一下技術要點:

(1)實現原絲高純化、高強化、緻密化以及表面光潔無暇是製備高性能碳纖維的首要任務。碳纖維系統工程需從原絲的聚合單體開始。原絲質量既決定了碳纖維的性質,又制約其生產成本。優質PAN原絲是製造高性能碳纖維的首要必備條件。

(2)雜質缺陷最少化,這是提高碳纖維拉伸強度的根本措施,也是科技工作者研究的熱門課題。在某種意義上說,提高強度的過程實質上就是減少、減小缺陷的過程。

(3)在預氧化過程中,保證均質化的前提下,儘可能縮短預氧化時間。這是降低生產成本的方向性課題。

(4)研究高溫技術和高溫設備以及相關的重要構件。高溫炭化溫度一般在1300到1800℃,石墨化一般在2500到3000℃。在如此高的溫度下操作,既要連續運行、又要提高設備的使用壽命,所以研究新一代高溫技術和高溫設備就顯得格外重要。如在惰性氣體保護、無氧狀態下進行的微波、等離子和感應加熱等技術。

發展前景

國外

世界碳纖維產量達到每年4萬噸以上,全世界主要是日本美國德國以及韓國等少數國家掌握了碳纖維生產的核心技術,並且有規模化大生產。

當前,全球碳纖維核心技術被牢牢掌控在少數已開發國家手中。一方面,以美日為首的已開發國家始終保持著對中國碳纖維行業嚴格的技術封鎖;另一方面,國外碳纖維行業領先企業開始進入中國市場,中國本土碳纖維企業的壓力大增。雖然中國加大了對碳纖維行業的引導和扶持力度,但在較大的技術差距下,國產碳纖維的突圍之路仍然坎坷。

中國

中國對碳纖維的研究開始於20世紀60年代,80年代開始研究高強型碳纖維。多年來進展緩慢,但也取得了一定成績。進入21世紀以來發展較快,安徽率先引進了500噸每年原絲、200噸每年PAN基碳纖維,使中國碳纖維工業進入了產業化。隨後一些地方相繼加入碳纖維生產行列。

從2000年開始中國碳纖維向技術多元化發展,放棄了原來的硝酸法原絲製造技術,採用以二甲基亞碸為溶劑的一步法濕法紡絲技術獲得成功。利用自主技術研製的少數國產T700碳纖維產品已經達到國際同類產品水平。隨著中國對碳纖維的需求量日益增長,碳纖維已被列為國家化纖行業重點扶持。2005年全球碳纖維市場僅為9億美元,而2013年達到100億美元,預計到2022年有望達到400億美元,碳纖維複合材料的套用也將進入全新的時代。中國碳纖維產業化採取自主開發和引進相結合的道路,到“十一五“末期基本實現了相當於日本T300的國產碳纖維規模生產線,並且有一些企業已形成了T700以上水平的百噸生產線。

2011年中國碳纖維市場規模達到6811噸,然而,受供應不足的影響,國內碳纖維市場發展相對較為緩慢,預計未來幾年,隨著供應量的提升,中國碳纖維行業的需求量也將保持著較快速度的增長。

技術的落後直接導致中國碳纖維產品質量與進口產品之間的明顯差距,也極大地限制了國產碳纖維產品在高端領域的套用。有數據顯示,中國碳纖維產品在套用上集中於低端領域,在碳纖維質量要求較高的航空航天領域的套用比例僅為3%,遠遠沒達到國際上碳纖維行業在航空航天領域套用占比的平均水平;而在質量要求相對較低的運動休閒用品領域,碳纖維的套用比例卻高達80%左右,四倍於國際上碳纖維在運動休閒用品領域套用的平均水平。但國產碳纖維落後的技術卻制約著中國碳纖維行業健康穩健發展。

套用領域

碳纖維是發展國防軍工與國民經濟的重要戰略物資,屬於技術密集型的關鍵材料,隨著從短纖碳纖維到長纖碳纖維的學術研究,使用碳纖維製作發熱材料的技術和產品也逐漸普及。在當今世界高速工業化的大背景下,碳纖維用途正趨向多樣化。中國已經有使用長纖作為高性能纖維的一種,在要求高溫,物理穩定性高的場合,碳纖維複合材料具備不可替代的優勢。

材料的比強度愈高,則構件自重愈小,比模量愈高,則構件的剛度愈大,正是由於兼具優異性能,碳纖維在國防和民用領域均有廣泛的套用前景。

碳纖維碳材料已在軍事及民用工業的各個領域取得廣泛套用。從航天、航空、 汽車、 電子、 機械、化工、輕紡等民用工業到運動器材和休閒用品等。碳纖維增強的複合材料可以套用于飛機製造等軍工領域、風力發電葉片等工業領域、電磁禁止除電材料、人工韌帶等身體代用材料以及用於製造火箭外殼、機動船、工業機器人、汽車板簧和驅動軸等。球棒等體育領域。碳纖維是典型的高科技領域中的新型工業材料。

複合材料

碳纖維在傳統使用中除用作絕熱保溫材料外。多作為增強材料加入到樹脂、金屬、陶瓷、混凝土等材料中,構成複合材料。碳纖維已成為先進複合材料最重要的增強材料。由於碳纖維複合材料具有輕而強、輕而剛、耐高溫、耐腐蝕、耐疲勞、結構尺寸穩定性好以及設計性好、可大面積整體成型等特點,已在航空航天、國防軍工和民用工業的各個領域得到廣泛套用。

碳纖維可加工成織物、氈、席、帶、紙及其他材料。高性能碳纖維是製造先進複合材料最重要的增強材料。

土木建築

土木建築領域:碳纖維也套用在工業與民用建築物、鐵路公路橋樑、隧道、煙囪、塔結構等的加固補強, 在鐵路建築中,大型的頂部系統和隔音牆在未來會有很好的套用,這些也將是碳纖維很有前景的套用方面。具有密度小, 強度高, 耐久性好, 抗腐蝕能力強, 可耐酸、鹼等化學品腐蝕, 柔韌性佳, 應變能力強的特點。用碳纖維管制作的桁梁構架屋頂, 比鋼材輕50%左右, 使大型結構物達到了實用化的水平, 而且施工效率和抗震性能得到了大幅度提高。另外, 碳纖維做補強混凝土結構時, 不需要增加螺栓和鉚釘固定, 對原混凝土結構擾動較小, 施工工藝簡便。

航空航天

碳纖維是火箭、衛星、飛彈、戰鬥機和艦船等尖端武器裝備必不可少的戰略基礎材料。將碳纖維複合材料套用在戰略飛彈的彈體和發動機殼體上,可大大減輕重量,提高飛彈的射程和突擊能力,如美國80年代研製的洲際飛彈三級殼體全都採用碳纖維和環氧樹脂複合材料。碳纖維複合材料在新一代戰鬥機上也開始得到大量使用,如美國第四代戰鬥機F22採用了約為24%的碳纖維複合材料,從而使該戰鬥機具有超高音速巡航、超視距作戰、高機動性和隱身等特性。美國波音推出新一代高速寬體客機的音速巡洋艦,約60%的結構部件都將採用強化碳纖維塑膠複合材料製成,其中包括機翼。中國自行研製的碳纖維複合材料剎車預製件性能達到國際水平。採用這一預製件技術所製備的的國產碳和碳剎車盤已批量裝備於國防重點型號的軍用飛機,並在B757型民航飛機上使用,在其它機型上的使用也在實驗考核中,並將向坦克、高速列車、高級轎車、賽車等推廣使用。碳纖維比鋁輕但強度相似。碳纖維在艦艇上也有重要的套用價值,可減輕艦艇的結構重量,增加艦艇有效載荷,從而提高運送作戰物資的能力,碳纖維不存在腐蝕生鏽的問題。

由於使用碳纖維材料可以大幅降低結構重量,因而可顯著提高燃料效率。採用碳纖維與塑膠製成的複合材料製造的飛機以及衛星、火箭等宇宙飛行器,噪音小,而且因質量小而動力消耗少,可節約大量燃料。據報導,航天飛行器的質量每減少1kg,就可使運載火箭減輕500千克。

碳纖維還是讓大型民用飛機、汽車、高速列車等現代交通工具實現“輕量化“的完美材料。航空套用中對碳纖維的需求正在不斷增多,新一代大型民用客機空客A380和波音787使用了約為50%的碳纖維複合材料。波音777飛機利用碳纖維做結構材料,包括水平和垂直的橫尾翼和橫樑稱為重要結構材料,所以對其質量要求極其苛刻。波音787的機身也採用碳纖維,這使飛機飛得更快,油耗更低,同時能增加客艙濕度,讓乘客更舒適。空客也在他們的飛機上使用了大量的碳纖維,碳纖維將被大量套用在新型客機A380上。這使飛機機體的結構重量減輕了20%,比同類飛機可節省20%的燃油,從而大幅降低了運行成本、減少二氧化碳排放。

汽車材料

碳纖維材料也成為汽車製造商青睞的材料,在汽車內外裝飾中開始大量採用。碳纖維作為汽車材料,最大的優點是質量輕、強度大,重量僅相當於鋼材的20%到30%,硬度卻是鋼材的10倍以上。所以汽車製造採用碳纖維材料可以使汽車的輕量化,取得突破性進展,並帶來節省能源的社會效益。業界認為,碳纖維在汽車製造領域的使用量會變大。

中科院研發的一輛碳纖維小汽車主要在外殼上:在普通材質的汽車引擎蓋上,榔頭用力敲擊,漆蓋上很有可能會有凹陷,而這輛車的車殼卻非常堅固,用力敲擊車蓋後會迅猛反彈,表面絲毫未損。研究人員表示採用碳纖維複合材料做的汽車,比起普通用鋼材製造的汽車的最大特點是輕和快。碳纖維汽車拋棄了傳統的鋼結構,大量採用碳纖維材料製成,比普通鋼材的汽車重量能減少60%。在同樣用油情況下,這輛車每小時可以多開50公里。

碳纖維雖然輕,但有較好的安全性,雖然碳纖維的看起來像塑膠,但實際上這種材料抗衝擊性比鋼鐵強,特別是用碳纖維做成的方向盤,機械強度和抗沖性更高。在複合材料的配合下,碳纖維汽車成了家用車中的裝甲車。這種碳纖維材料已經在高速列車的裙擺上套用。

纖維加固

碳纖維加固包括碳纖維布加固和碳纖維板加固兩種。碳纖維材料用於混凝土結構加固修補的研究始於80年代美、日等已開發國家。中國的這項技術起步很晚,但隨著中國經濟建設和交通事業的飛速發展,現有建築中有相當一部分由於當時設計荷載標準低造成歷史遺留問題,一些建築由於使用功能的改變,難以滿足當前規範使用的需求,亟需進行維修、加固。常用的加固方法有很多,如:加大截面法、外包鋼加固法、粘鋼加固法、碳纖維加固法等。碳纖維加固修補結構技術是繼加大混凝土截面、粘鋼之後的又一種新型的結構加固技術。

中國從1997年開始從國外引進碳纖維複合材料加固混凝土結構技術研究。成為了研究和工程套用的熱點。國內已有數十個高校和科研院所開展了此項研究工作,並取得了一批接近國際先進水平的研究成果。由於中國具有世界上最為巨大的土木建築市場,碳纖維加固建築結構的套用將呈現不斷增長的的趨勢。

無人機

無人機的續航能力與能源端發展有密切聯繫,現階段傳統材料無人機用增加能源體積來獲取更長續航時間,但體積重量的增加變化讓無人機的飛行難度變大。用更輕質量的碳纖維材料來製作機殼,便減輕了機身的重量,使無人飛行速度更快,爬行更高,還能有效延長續航時間及使用壽命。

無人機外殼對材料的選擇不光追求輕質選擇高強度,韌性好及對複雜環境的適應性好的材料,能很好的增強機體抗衝擊性,預防意外跌落對機體的損傷情況等。

傳統的無人機機殼製作鋁合金、和鈦合金、鋼等材料用的較多,這類材料強度雖然複合要求,但重量過高,比強度和比剛度還需增加。碳纖維複合材料在滿足了比強度和比剛度以外,並有耐高溫腐蝕環境、抗疲勞抗震性好,容易成型等優異特性。

體育用品

碳纖維在運用在運動休閒領域中,像球桿、釣魚竿、網球拍羽毛球拍、腳踏車、滑雪杖、滑雪板、帆板桅桿、航海船體等運動用品都是碳纖維的主要用戶之一。碳纖維運用在日常用品,像音響、浴霸、取暖器等家用電器以及手機、筆記本電腦等電子產品也可以看到碳纖維的身影。

體育套用中的三項重要套用為球棒和球拍框架。據估計每年的球棒的產量為3400萬副。全世界40%的碳纖維球棒都是由碳纖維製成的。全世界碳纖維釣魚桿的產量約為每年2000萬副。網球拍框架的市場容量約為每年600萬副,其它的體育項目套用還包括冰球棍、滑雪杖等。碳纖維還套用在划船、賽艇等其它海洋運動中。

主要產品碳纖維手機殼[12]

碳纖維除了用於航空航天領域、國防軍事領域和體育用品外,汽車構件、風力發電葉片、建築加固材料、增強塑膠、鑽井平台等碳纖維新市場也被正在運用。此外還運用在壓力容器、醫療器械、海洋開發、新能源等領域。

碳纖維的其它套用包括機器部件、家用電器及與半導體相關的設備的複合材料的生產,可以用來起到加強、防靜電和電磁波防護的作用。另外,在X射線儀器上碳纖維的套用可以減少人體在X 射線下的暴露。

壓力容器

壓力容器採用碳纖維複合材料製作,主要用在汽車的壓縮天然氣罐上,而且還用在救火隊員的固定式呼吸器上。CNG罐源於美國和歐洲國家,日本和其他的亞洲國家也對這項套用表現出了極大的興趣。

風力發電機葉片

世界上風力發電機組的發電機額定功率越來越大,與其相適應的風機葉片尺寸也越來越大。為了減少葉片的變形,在主乘力件如軸承和葉片的某些部位採用碳纖維來補充其剛度。中國‘十五’期間的風機裝機總容量已達到1。5G瓦,因而碳纖維在風力發電機葉片上的套用前景看好。

碳纖維在風能、核能和太陽能等新能源領域也具有廣闊的套用前景。當風力發電機功率超過3MW,葉片長度超過40米時,傳統玻璃纖維複合材料的性能已經趨於極限,採用碳纖維複合材料製造葉片是必要的選擇。只有碳纖維才能既減輕葉片的重量,又能滿足強度和剛度的要求。

碳纖維布

碳纖維布又稱碳素纖維布,碳纖布,碳布,碳纖維織物,碳纖維帶,碳纖維片材(預浸布)等 。 碳纖維布是一種單向碳纖維產品,通常採用12K碳纖維絲織造。重量最輕的是1K碳布,中國碳纖維車架腳踏車、三角架基本使用3K碳布。1K碳纖維管材由於從碳絲的等級,樹脂的成分,碳布的密度,成型的壓力溫度等等工藝都非常嚴格,1K碳布價格是3K碳布的3倍。可提供兩種厚度:0.111mm(200g)和0.167mm(300g)。碳纖維布強度高,密度小,厚度薄,基本不增加加固構件自重及截面尺寸。碳纖維廣泛適用於建築物橋樑隧道等各種結構類型、結構形狀的加固修復和抗震加固及節點的結構加固。

碳纖維複合材料抽油桿

有關數據表明,至2008年有8%到10%更新或新增的抽油桿用碳纖維複合材料抽油桿取代,共需碳纖維320到420t。預測至2010年如果按15%的取代量計算,則碳纖維消耗量可達624噸。

1994年至2002年左右,碳纖維製作國家電網電纜的使用案例多處。同時,碳纖維發熱產品,碳纖維採暖產品,碳纖維遠紅外也越來越多的被重視。

加固技術

技術介紹

國內最早通過的規範是2003年《碳纖維片材加固混凝土結構技術規程》,其編號為CECS146:2003,已經被最新的國家標準規範2006《混凝土結構加固設計規範》代替,其編號為GB50367-2006.碳纖維加固最近的國標是《結構加固修復用碳纖維片材》GB/T20490-2008,08年10月1日起執行。《工程結構加固材料安全性鑑定技術規範》。

材料特點

碳纖維

碳纖維碳纖維與傳統的加大混凝土截面或粘鋼混凝土補強相比,具有節省空間,施工簡便,不需要現場固定設施,施工質量易保證,基本不增加結構尺寸及自重,耐腐蝕、耐久性能好等特點。另外,採用該工法,可大大提高建築物的使用壽命,降低加固成本。因此,碳素纖維作為劃時代的補強材料,而備受青睞和關注。

(1)抗拉強度高,是同等截面鋼材的7-10倍。

(2)重量輕,密度只有普通鋼材的1/4。

(3)耐久性好,可阻抗化學腐蝕和惡劣環境、氣候變化的破壞。

(4)施工方便快捷、省力節時、施工質量易於保證。

(5)適用範圍廣,混凝土構件、鋼結構、木結構均可進行加固。可大幅度提高構件的承載能力、抗震性能和耐久性能。

施工方法

1.施工準備

1)施工前應認真閱讀設計施工圖,按設計圖紙,在加固部位放線定位。

2)應根據施工現場和被加固構件混凝土的實際情況,擬訂施工方案和施工計畫。

3)應對所使用的碳纖維片材、配套樹脂、機具等做好施工前的準備工作。

2.混凝土表面處理

1)應清除被加固構件表面的剝落、疏鬆、蜂窩、腐蝕等劣化混凝土,露出混凝土結構層。

2)被加固構件表面打磨平整,除去表層浮漿、油污等雜質,直至完全露出混凝土結構新面。轉角貼上處應進行導角處理並打磨成圓弧狀,圓弧半徑不應小於20mm。並用修復材料將表面修復平整。

3)應按設計要求對裂縫進行灌縫或封閉處理。

4)表面打磨後,套用強力吹風器或吸塵器將表麵粉塵徹底清除,並保持乾燥。

3.配製並塗刷底層樹脂

1)應按產品生產廠提供的工藝規定配製底層樹脂。

2)應採用滾筒刷將底層樹脂均勻塗抹於混凝土表面。宜在底層樹脂表面指觸乾燥後,儘快進行下一工序的施工。

4.貼上面找平處理1)應按產品生產廠提供的工藝規定配製找平材料。

2)混凝土表面修補應選用丙酮將表面浮塵擦去,有凹陷處,應使用修補膠找平;有段差或轉角部位,應抹成平滑曲面。

3)轉角處應採用找平材料修理成為光滑的圓弧,半徑不應小於20mm。

4)用刀頭寬度≥100mm的刮刀對凹坑實施填塞修補、找平,找平程度按眼觀目測無明顯的刮板或刮刀痕跡紋路平滑為準。

5)宜在找平材料表面指觸乾燥後,儘快進行下一工序的施工。

5.碳纖維布(板)剪裁

1)按設計規定尺寸剪裁碳纖布,切記必須滿足設計尺寸,嚴禁斜切碳纖布,並防出現拉絲現象。

2)保證剪裁後的碳纖維加固向與貼上部位的方向一致。

3)剪裁成型的碳纖維注意保護潔淨不受污染。

6.配製並塗刷浸漬樹脂或貼上樹脂

1)配製粘結劑前應仔細閱讀其使用說明書。

2)按貼上面積確定每次用量,以防失效浪費。

3)嚴格按重量比計量使用配製。

4)按廠家配合比和工藝要求進行配製,且應有專人負責。攪拌應順時針一個方向攪拌,直至顏色均勻,無氣泡產生,並應防止灰塵等雜質混入。

5)調製好的粘結劑抓緊使用。

碳纖維

碳纖維7.貼上碳纖維材料

貼上碳纖維布

1)貼上碳纖維前應對混凝土表面再次擦拭,確保貼上面無粉塵。

2)混凝土表面塗刷結構膠,必須做到塗刷穩、準、勻的要求,即:穩,刷塗用力適度,儘量不流不墜不掉;準,塗刷不出控制線;勻,塗刷範圍內薄厚較一致。

3)碳纖維布貼上時,同樣要穩、準、勻,核心要求做到放卷用力適度,使碳纖維布不皺、不折、展延平滑順暢。

4)滾壓碳纖布必須從一端向另一端滾壓,不宜在一個部位反覆滾壓揉搓,滾壓中讓膠滲透纖維布,做到浸潤飽滿。碳纖維布需要搭接時,必須滿足規範要求≥100mm。

5)多層貼上時,應在碳纖維織物表面指觸乾燥後立即進行下一層的貼上。如超過40分鐘,則應等12小時後,再行塗刷粘結劑貼上下一層。

技術標準

國內最早通過的規範是2003年《碳纖維片材加固混凝土結構技術規程》,其編號為CECS146:2003, 已經被最新的國家標準規範2006《混凝土結構加固設計規範》代替,其編號為GB 50367-2006. 碳纖維加固最近的國標是《結構加固修復用碳纖維片材》GB/T 20490-2008,08年10月1日起執行。 《工程結構加固材料安全性鑑定技術規範》。

新技術發明

美國萊斯大學的研究人員用大塊的氧化石墨烯薄片為基本原材料,“紡織”出了強韌的碳纖維,當承受拉力時,其打結處與纖維的其他部分一樣不易被拉斷,輕型飛機、防彈衣面料等都可以用這種碳纖維來製造以增加強度。

大部分纖維在受到拉力時,打結的地方極有可能出現斷裂,但新型碳纖維的獨特之處就在於結頭也非常強韌,用研究人員的話說就是,展示出了“100%的結子效率”。“看到這一點非常奇怪,”萊斯大學化學家詹姆斯·圖爾說,“結頭和纖維的其他部分一樣強韌,這種情況以前從未在碳纖維或者聚合物纖維上出現過。”

纖維材料

| 名稱 | 簡介 |

|---|---|

| 天然纖維 | 天然纖維是自然界原有的或經人工培植的植物上、人工飼養的動物上直接取得的紡織纖維,是紡織工業的重要材料來源。全世界天然纖維的產量很大,並且在不斷增加,是紡織工業的重要材料來源。 |

| 無機纖維 | 無機纖維 (inorganic fiber)是以礦物質為原料製成的化學纖維。主要品種有玻璃纖維、石英玻璃纖維、硼纖維、陶瓷纖維、金屬纖維等。 |

| 玻璃纖維 | 玻璃纖維(英文原名為:glass fiber或fiberglass )是一種性能優異的無機非金屬材料,種類繁多,優點是絕緣性好、耐熱性強、抗腐蝕性好,機械強度高,但缺點是性脆,耐磨性較差。它是以玻璃球或廢舊玻璃為原料經高溫熔制、拉絲、絡紗、織布等工藝製造成的,其單絲的直徑為幾個微米到二十幾個微米,相當於一根頭髮絲的 1/20-1/5 ,每束纖維原絲都由數百根甚至上千根單絲組成。玻璃纖維通常用作複合材料中的增強材料,電絕緣材料和絕熱保溫材料,電路基板等國民經濟各個領域。 |

| 合成纖維 | 合成纖維是將人工合成的、具有適宜分子量並具有可溶(或可熔)性的線型聚合物,經紡絲成形和後處理而製得的化學纖維。通常將這類具有成纖性能的聚合物稱為成纖聚合物。與天然纖維和人造纖維相比,合成纖維的原料是由人工合成方法製得的,生產不受自然條件的限制。合成纖維除了具有化學纖維的一般優越性能,如強度高、質輕、易洗快乾、彈性好、不怕霉蛀等外,不同品種的合成纖維各具有某些獨特性能。 |

| 化學纖維 | 化學纖維是用天然高分子化合物或人工合成的高分子化合物為原料,經過製備紡絲原液、紡絲和後處理等工序製得的具有紡織性能的纖維。 |

| 人造纖維 | 人造纖維的形狀和用途,分為人造絲、人造棉和人造毛三種。重要品種有粘膠纖維、醋酸纖維、銅氨纖維等。 |