簡介

烷基化項目工程

烷基化項目工程在標準的煉油過程,烷基化系統在催化劑(磺酸或者氫氟酸)的作用下,將低分子量烯烴(主要由丙烯和丁烯組成)與異丁烷結合起來,形成烷基化物(主要由高級辛烷,側鏈烷烴組成)。烷基化物是一種汽油添加劑,具有抗爆作用並且燃燒後產生清潔的產物。烷基化物的辛烷值由所用的烯烴種類和採用的反應條件有關。

大部分原油僅含有有10%-40%可直接用於汽油的烴類。精煉廠使用裂解加工,將高分子量的烴類轉變成小分子量易揮發的產物。聚合反應將小分子的氣態烴類轉變成液態的可用於汽油的烴類。烷基化反應將小分子烯烴和側鏈烷烴轉變成更大的具有高辛烷值的側鏈烷烴。

將裂解,聚合和烷基化相結合的過程可以將原油的70%轉變為汽油產物。另一些高級的加工過程,例如烷烴環化和環烷脫氫可以獲得芳烴,也可以增加汽油辛烷值。現代化煉油過程可以將輸入的原油完全轉變為燃料型產物。

在整個煉油過程中,烷基化可以將分子按照需要重組,增加產量,是非常重要的一環。

反應類型

反應式

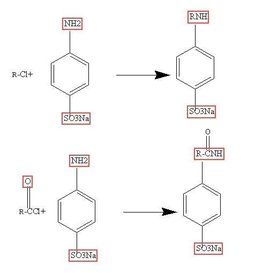

反應式②芳烴的烷基化,如用乙烯使苯烷基化:

③酚類的烷基化,如用異丁烯使對甲酚烷基化:

烷基化也可以指金屬烷基化,最典型的例子為。

催化劑

工業上催化烷基化過程可分為液相法和氣相法兩種,所用催化劑互不相同。液相烷基化催化劑

主要用:①酸催化劑,常用的有硫酸和氫氟酸。異丁烷用丙烯、丁烯進行的烷基化,目前以套用氫氟酸為多。苯用高碳烯烴或用C10~C18的氯化烷進行的烷基化,以及酚類的烷基化,則以套用硫酸為多。②弗瑞德-克來福特催化劑,如氯化鋁-氯化氫和氟化硼-氟化氫等,常用於苯與乙烯、丙烯以及高碳烯烴的烷基化,以及酚類的烷基化等過程。氣相烷基化催化劑

主要用:①固體酸催化劑,如磷酸硅藻土等,用於苯與乙烯、丙烯,萘與丙烯的烷基化;②金屬氧化物催化劑,如氧化鋁、氧化鋁-氧化矽、鎂和鐵的氧化物以及活性白土等,常用於苯與乙烯、酚和甲醇進行烷基化反應等。③分子篩催化劑,如ZSM-5型分子篩催化劑,主要用於苯與乙烯進行烷基化的過程。過程條件

烷基化是放熱反應,反應熱一般為80~120kJ/mol,因此,反應熱的移除至關重要。從熱力學觀點來看,在很寬的溫度範圍內,均可使反應接近完全,只在溫度很高時,才有明顯的逆反應。液相反應所用催化劑一般活性較高,反應可在較低溫度(0~100°C)下進行。採用適當的壓力是為了維持反應物呈液相以及調節反應溫度。為了減少烯烴的聚合以及多烷基化物的生成,常採用較高的烷烯或苯烯摩爾比(5~14:1)以及較短的停留時間。工業上為了使苯和烷基化劑得到有效利用,常將多烷基化物循環送回反應器,使之與苯發生烷基轉移反應,以生成一烷基苯。原料中的乙炔、硫化物和水對催化劑有害,應預先除去。氣相烷基化所用催化劑活性一般較低,故須在較高溫度(150~620°C)下進行反應,壓力通常在1.4~4.1MPa,苯烯摩爾比為3~20:1。原料中的硫化物及水易使催化劑中毒,必須預先脫除。

反應器

液相烷基化可在臥式或塔式反應器內進行,反應熱可由反應器(臥式)內的冷卻管或蒸發製冷而移除。為了保證反應物和酸的充分混合以及控制一定的停留時間,可採用攪拌、循環、加擋板或採用多級串聯式反應器。由於催化劑有腐蝕性,反應器須用耐腐蝕材料襯裡。氣相烷基化對設備無腐蝕,一般使用列管式固定床反應器,也可用多段激冷式絕熱反應器。

工業套用

烷基化

烷基化石油烴烷基化

原理

煉廠氣加工過程之一,是在催化劑(氫氟酸或硫酸或固體酸(研究方向,可以避免液體廢酸造成的環境污染或高昂的回收處理費用))存在下,使異丁烷和丁烯(或丙烯、丁烯、戊烯的混合物)通過烷基化反應,以製取高辛烷值汽油組分的過程。以異丁烷和丁烯為原料,產品的研究法辛烷值(見辛烷值)可達94;以丙烯、丁烯、戊烯混合物為原料則辛烷值稍低。烷基化汽油的敏感性好,蒸氣壓低,感鉛性好(加少量四乙基鉛可顯著提高汽油辛烷值),是生產航空汽油和高標號車用汽油的理想調合組分。

沿革

第二次世界大戰期間,為滿足航空汽油的需求而開發了石油烴烷基化技術。1939年英伊石油公司以硫酸作催化劑,1942年美國環球油品公司和菲利浦石油公司以氫氟酸作催化劑,分別建成石油烴烷基化裝置,生產高辛烷值汽油。戰後數十年間,由於高辛烷值車用汽油的需求增加而得到不斷發展。中國在60年代建成硫酸法烷基化裝置,近年來正在建設氫氟酸法烷基化裝置。

工藝過程

烷基化

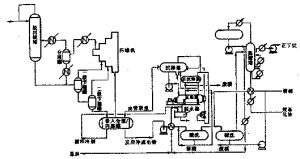

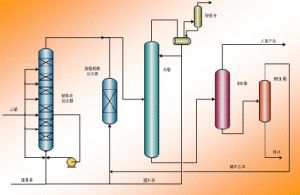

烷基化氫氟酸法烷基化流程通常由原料預處理、反應、產品分餾及處理、酸再生和三廢治理等部分組成。預處理的目的主要是控制原料的含水量(低於20ppm)以免造成設備嚴重腐蝕,同時要嚴格控制硫、丁二烯C2、C6和含氧化合物等雜質含量。由於烴類在氫氟酸中的溶解度較大,烷基化反應速度非常快,僅幾十秒鐘即可基本完成,故可使用一管式反應器。反應溫度20~40℃,壓力0.7~1.2MPa。為抑制副反應進行,需將大量異丁烷循環回反應進料中,使異丁烷與烯烴進料保持(8~12):1的體積比。反應熱靠酸冷卻器帶走。酸再生的目的主要是去除反應中生成的疊合物及原料中帶入的水,以酸溶性油自再生器底排出,使氫氟酸濃度維持在90%左右。烷基化油從主分餾塔底排出,循環異丁烷從塔的側線抽出。如要生產航空燃料,則所得烷基化油還需進行再蒸餾,自塔頂分出輕烷基化油作航空汽油組分。自系統排出的含氫氟酸的廢氣或廢液均需經過處理,最後以氯化鈣進行反應,使之變成惰性的氟化鈣。生產每噸烷基化汽油約消耗氫氟酸0.4~0.6kg。

硫酸法烷基化的基本過程與氫氟酸法相似。主要問題是酸耗高,1t烷基化油需消耗70~80kg硫酸,同時副產大量稀酸。如附近沒有硫酸廠或酸提濃設施,將對環境造成嚴重的污染。