流體輸送機械

正文

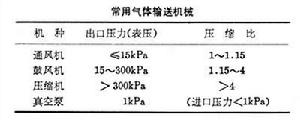

用於流體輸送的一類通用機械,其功能在於將電動機或其他原動機的能量傳遞給被輸送的流體,以提高流體的能位(即單位流體所具有的機械能)。流過的單位流體得到的能量大小是流體輸送機械的重要性能。用揚程或壓頭來表示液體輸送機械使單位重量液體所獲得的機械能;用風壓來表示氣體輸送機械使單位體積氣體所獲得的機械能。氣液兩類輸送機械的原理相似,但由於氣體密度小,且有可壓縮性,故兩者在結構上有所不同。液體輸送機械 通稱泵。在化工生產中,被輸送的液體的性質各不相同,所需的流量和壓頭也相差懸殊。為滿足多種輸送任務的要求,泵的型式繁多。根據泵的工作原理劃分為:①動力式泵。又稱葉片式泵,包括離心泵、軸流泵和鏇渦泵等,由這類泵產生的壓頭隨輸送流量而變化;②容積式泵。包括往復泵、齒輪泵和螺桿泵等,由這類泵產生的壓頭幾乎與輸送流量無關;③流體作用泵。包括以高速射流為動力的噴射泵,以高壓氣體(通常為壓縮空氣)為動力的酸蛋(因最初用來輸送酸的容器,且呈蛋形而得名)和空氣升液器。

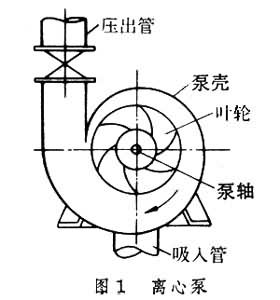

離心泵 主要工作部件是葉輪和泵殼(圖1),

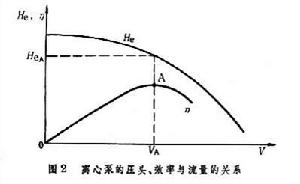

葉輪由電動機或其他原動機驅動作高速鏇轉(通常為1000~3000r/min)。液體受葉輪上葉片的作用而隨之鏇轉。由於慣性離心力作用,液體由葉輪中心流向外緣,在流動過程中同時獲得動能和壓力能,動能的大部分又在蝸形泵殼中轉化為壓力能。根據泵內的葉輪數,離心泵可分為單級泵和多級泵。單級泵只有一個葉輪,產生的壓頭較小,一般不超過150m。多級泵則在同一軸上安裝多個葉輪,液體依次通過各葉輪,因而產生的壓頭較高。離心泵的效率雖稍低於容積式泵,但其結構簡單,流量和壓頭適用範圍大,振動小,操作簡便。若結構和材料作適當設計和選擇,可用於輸送具有腐蝕性、含固體懸浮物或粘度較高的各種液體,套用最廣。離心泵的壓頭He和效率η隨液體流量V而變化(圖2)。對應於泵的最高效率點 A的流量和壓頭,是泵性能的額定值。為節省能耗,泵宜選擇在額定值附近運轉。靠高速鏇轉葉輪對液體作功的泵還有軸流泵,在它的泵殼中有高速迴轉的葉輪。液體受葉輪作用提高了壓力能後,沿軸向排出。軸流泵適於輸送流量大、壓頭要求低的液體,如在化工生產中用於液體循環。

葉輪由電動機或其他原動機驅動作高速鏇轉(通常為1000~3000r/min)。液體受葉輪上葉片的作用而隨之鏇轉。由於慣性離心力作用,液體由葉輪中心流向外緣,在流動過程中同時獲得動能和壓力能,動能的大部分又在蝸形泵殼中轉化為壓力能。根據泵內的葉輪數,離心泵可分為單級泵和多級泵。單級泵只有一個葉輪,產生的壓頭較小,一般不超過150m。多級泵則在同一軸上安裝多個葉輪,液體依次通過各葉輪,因而產生的壓頭較高。離心泵的效率雖稍低於容積式泵,但其結構簡單,流量和壓頭適用範圍大,振動小,操作簡便。若結構和材料作適當設計和選擇,可用於輸送具有腐蝕性、含固體懸浮物或粘度較高的各種液體,套用最廣。離心泵的壓頭He和效率η隨液體流量V而變化(圖2)。對應於泵的最高效率點 A的流量和壓頭,是泵性能的額定值。為節省能耗,泵宜選擇在額定值附近運轉。靠高速鏇轉葉輪對液體作功的泵還有軸流泵,在它的泵殼中有高速迴轉的葉輪。液體受葉輪作用提高了壓力能後,沿軸向排出。軸流泵適於輸送流量大、壓頭要求低的液體,如在化工生產中用於液體循環。  流體輸送機械

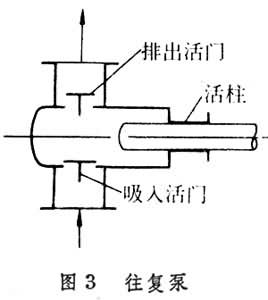

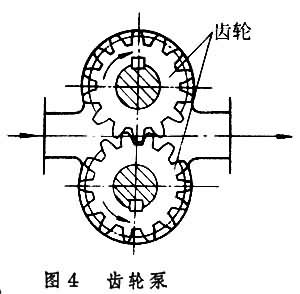

流體輸送機械 依靠活柱的往復運動和活門的配合動作,液體經吸入活門進入泵缸後,受擠壓提高壓力能,然後經排出活門流出。與離心泵相比,往復泵可產生高壓頭,效率較高;但其結構複雜、輸送流量較小。往復泵通常用於輸送流量不大但要求壓頭較高或需精確控制流量的清潔液體。輸送含固體懸浮物的液體時,可採用彈性隔膜代替活柱(或活塞),這種往復泵稱為隔膜泵。與往復泵的作用原理相似的有齒輪泵和螺桿泵。齒輪泵由泵殼和一對互相嚙合的齒輪組成(圖4)。靠齒輪在鏇轉時互相脫開和嚙合而輸送液體,主要用於輸送流量小、壓頭要求較高的粘性液體(如潤滑油)。螺桿泵由螺桿和泵殼組成,根據泵的螺桿數,分為單螺桿泵和多螺桿泵。單螺桿泵依靠螺桿在具有內螺紋的泵殼中作偏心轉動以輸送液體;多螺桿泵則依靠螺桿間相互嚙合來輸送液體。螺桿泵運轉平穩,流量均勻,效率較高;但加工精度要求較高。在化工生產中多用於高粘度液體的輸送。

依靠活柱的往復運動和活門的配合動作,液體經吸入活門進入泵缸後,受擠壓提高壓力能,然後經排出活門流出。與離心泵相比,往復泵可產生高壓頭,效率較高;但其結構複雜、輸送流量較小。往復泵通常用於輸送流量不大但要求壓頭較高或需精確控制流量的清潔液體。輸送含固體懸浮物的液體時,可採用彈性隔膜代替活柱(或活塞),這種往復泵稱為隔膜泵。與往復泵的作用原理相似的有齒輪泵和螺桿泵。齒輪泵由泵殼和一對互相嚙合的齒輪組成(圖4)。靠齒輪在鏇轉時互相脫開和嚙合而輸送液體,主要用於輸送流量小、壓頭要求較高的粘性液體(如潤滑油)。螺桿泵由螺桿和泵殼組成,根據泵的螺桿數,分為單螺桿泵和多螺桿泵。單螺桿泵依靠螺桿在具有內螺紋的泵殼中作偏心轉動以輸送液體;多螺桿泵則依靠螺桿間相互嚙合來輸送液體。螺桿泵運轉平穩,流量均勻,效率較高;但加工精度要求較高。在化工生產中多用於高粘度液體的輸送。  流體輸送機械

流體輸送機械 流體輸送機械

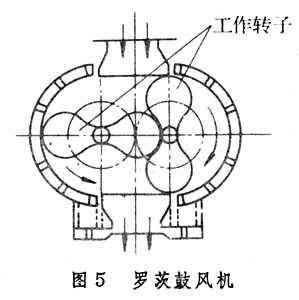

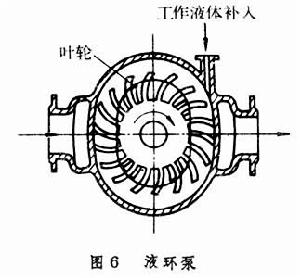

流體輸送機械往復式壓縮機和往復真空泵 它們的工作原理與往復泵相似。由於氣體具有可壓縮性,必須儘量減少余隙容積(活塞運動到極限位置時,氣缸中未能排出的高壓氣體所占的容積),以提高氣缸容積利用係數(氣缸容積的實際利用程度)。當壓縮機的總壓縮比大於8時,通常採用多級壓縮,並在級間設定中間冷卻器。往復壓縮機現仍廣泛套用,特別在壓力很高或送氣量較小的場合。真空泵通常用單級壓縮,壓縮比大,對余隙的要求更嚴。作用原理與往復式壓縮機(泵)類似的還有羅茨鼓風機和液環泵等。羅茨鼓風機由機殼和一對轉子組成(圖5),靠轉子的脫開與嚙合使氣壓升高,其出口氣壓一般不超過 80kPa(表壓)。常用的液環泵稱為納氏泵,它由橢圓形泵殼和葉輪組成(圖6)。泵內有適量的液體,在鏇轉葉輪的作用下沿泵體內壁形成液環,靠液環與葉片間形成的若干密閉工作室的容積大小變化,將氣體吸入或排出。這種泵可用作真空泵,也可用作壓縮機。用作壓縮機時出口壓力可達 500~600kPa(表壓)。

流體輸送機械

流體輸送機械 流體輸送機械

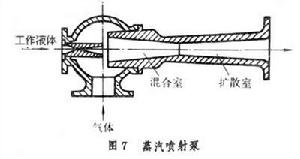

流體輸送機械 當具有一定壓力的工作流體經噴嘴流出時,泵內形成真空,將氣體吸入。兩股流體在混合室內進行動量交換,速度趨向一致,經擴散管時將大部分動能轉化為壓力能,從而排出泵外。噴射真空泵的工作流體常用蒸汽,也可用水。用蒸汽時稱為蒸汽噴射真空泵,用水時稱為水噴射真空泵。單級噴射真空泵僅能達到90%的真空度。為獲得更高的真空度,可採用多級噴射真空泵。噴射真空泵的優點是結構簡單,抽氣量大,適應性強;缺點是效率低,能耗大。

當具有一定壓力的工作流體經噴嘴流出時,泵內形成真空,將氣體吸入。兩股流體在混合室內進行動量交換,速度趨向一致,經擴散管時將大部分動能轉化為壓力能,從而排出泵外。噴射真空泵的工作流體常用蒸汽,也可用水。用蒸汽時稱為蒸汽噴射真空泵,用水時稱為水噴射真空泵。單級噴射真空泵僅能達到90%的真空度。為獲得更高的真空度,可採用多級噴射真空泵。噴射真空泵的優點是結構簡單,抽氣量大,適應性強;缺點是效率低,能耗大。