簡介

流體輸送

流體輸送化工生產處理的物料()多數為流體,按工藝要求在各化工設備和機器之間輸送這些物料,是實現化工生產的重要環節。化工生產中物料的種類很多,被輸送流體的性質如密度、粘度、毒性、腐蝕性、易燃性與易爆性等各不相同,而且流體的,壓力從高真空到102MPa,每小時的輸送量從10-3m3到104m3以上,所以輸送流體所用的流體輸送機械有多種形式,製作材料也是多種多樣的。

當送料點的流體能位足夠高時,流體能夠按所要求的輸送量自行流至低能位的受料點,否則就需用流體輸送機械對流體補給能量。流體從輸送機械取得機械能,用來補償受料點和送料點間的能位差,並克服流體在管道或渠道內流動時所受到的流動阻力。由於流動阻力隨流速的增大而增大,因此要求流體輸送機械加給單位重量流體的機械能隨流速的增大而增加。

化工生產中,流體大都用密閉的管道輸送。為調節流量,改變流向以及實現流體的分流或合流,管道中裝有閥門、彎頭和三通等管件。管道和管件由碳鋼、鑄鐵、不鏽鋼、銅、鋁和鉛等金屬材料或塑膠、陶瓷、玻璃和石墨等非金屬材料製成,其中以碳鋼和鑄鐵套用最廣。

費用

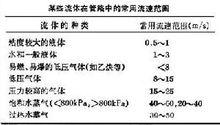

流體輸送的總費用,包括管道、輸送機械的折舊費和輸送機械的能耗費用。對一定的輸送量,採用大口徑的管道時,流動阻力減小,能耗量下降,但管道的投資和折舊費增加;採用小口徑管道時,投資和折舊費減少,但能耗費用增加。因此,選用的管道口徑過大或過小,使管內流速過小或過大,都是不經濟的。對於長距離大流量的輸送管路,應通過多方案計算來確定經濟上最合理的流速(或管徑);而工廠內部的短距離輸送,可參照各種流體在管道內的常用流速範圍(見表),來確定管內流速,據以計算所需管徑。

傳統的流體輸送機械

目前使用廣泛的泵有離心泵、往復泵以及離心通風機、離心鼓風機等,這些流體輸送機械生產早已進入大批量化、標準化,技術支持和售後維護的服務方面已經十分成熟。

離心泵

離心泵是目前廣泛使用的流體輸送機械。 主要由葉輪和泵殼 2 部分組成,電動機驅動葉輪高速鏇轉,通常轉速為 1 000~3 000 r/min 。葉輪上的葉片推動著液體跟著葉片一起鏇轉。 鏇轉產生離心力,在離心力的作用下本葉輪中心的液體向外流動,液體向外流動時獲得了動能和壓力能, 泵殼是蝸形的,液體的動能可以在泵殼中轉化成壓力能。

容積式泵

容積式泵也叫正位移泵,工作原理主要是依靠改變容積,容積式泵藉助周期性的位移來增加或減少工作容積,從而進行流體輸送。 按照運動方式,容積式泵分為往復式和轉動式 2 類。容積式泵常見的有往復泵、計量泵(也叫比例泵)、隔膜泵、齒輪泵和蝸桿泵。隨著生產和科學技術的發展,泵的類型和性能也在日益發展。 雖然離心泵在工業生產中是套用最廣的一種泵 , 但是往復泵易於獲得高壓頭在一些需要高壓頭的特殊場合非常實用。離心泵是應首先考慮採用的一種泵。 但其他種類泵所具有的特殊性能在滿足生產要求時仍有其獨到之處,在一定場合還是需要採用的。 因此,應考慮各種泵的不同性能和適宜的使用範圍,根據生產要求具體分析,選擇合適的泵。

離心通風機、離心鼓風機和離心壓縮機

它們的結構以及作用原理基本上和離心泵相似 , 只是輸送的對象不同 , 一個是液體 , 一個是氣體。離心通風機氣壓比較低,而鼓風機的氣壓就相對高了。 原因在於離心通風機通常只具有一個葉輪,也就是一級,而鼓風機有數個葉輪,是多級的。 因為通風機和鼓風機的壓縮比相對比較小,所以不需要配備冷卻系統。 離心壓縮機的壓縮比比較大,電動機的轉速通常可以達到 10 000 r/min 以上, 為了增大壓縮比,葉輪數也要相應地增加。 氣體被壓縮後溫度升高,產生大量熱能必須設定中間冷卻器,冷卻器把經過幾級葉輪壓縮過的高溫氣體冷卻,減少能量損耗。 與往復式壓縮機相比,離心式壓縮機的加工工藝要求比較高 , 但是工作效率不高,僅適於體積龐大的氣體輸送。 但是離心式壓縮機具有體積小巧、重量輕、工作時平穩振動小、操作簡單和便於維修等優點,往復式壓縮機輸送的氣體會受到潤滑油的污染而離心式壓縮機輸送的氣體則不受污染。 軸流式通風機也是利用高速迴轉葉輪對氣體作功。 其特點是氣壓小,氣量大 , 主要用於需要通風換氣的場合,空氣冷卻器中經常用到, 此外涼水塔中也常用到。

新興的流體輸送機械

如今人們越來越重視環境保護,環境法規日益嚴格,環保意識不斷加強。 機械設計人員在設計各種機械時環保和節能已經成為所要考慮的重要因素。 現今流體輸送的要求逐漸提高,很多場合需要流體輸送機械能夠承受高強度和耐腐蝕,還有很多複雜管路輸送場合 , 在這些場合傳統的流體輸送機械變得局限性非常大。 採用創新科技和新型材料的高科技改進型流體輸送機械應運而生。

磁力驅動泵的起源

磁力驅動泵是最近新興的一種流體輸送機械。磁力驅動泵的技術還很不成熟,但是磁力驅動泵無泄漏、綠色環保。1947 年英國的 HMD 公司研製了第 1 款磁力驅動泵, HMD 公司的第 1 台無填料密封的磁力驅動泵成功投入使用。 20 世紀 80 年代初我國開始對國外進口的磁力驅動泵研究仿造。 20 世紀 90 年代中後期, 湧現出一批大功率磁力驅動泵生產廠家,例如丹東克隆集團、杭州大陸等,這些廠家真正把磁力驅動泵技術套用到了石化行業。

磁力驅動泵的構造

磁力驅動泵的原動機依舊是採用電動機驅動。和普通泵相比磁力驅動泵的泵體、葉輪結構相似,都是起對流體作功以及收集輸送獲得動能和壓力能的流體的作用。 磁力驅動泵傳動部分是由磁力聯軸器和內外磁轉子組成,可以傳遞力和轉矩。 滑動軸承和推力軸承支撐了葉輪、泵軸和內外磁轉子, 同時軸承還有軸向定位的作用,軸承懸架部件起支撐驅動軸的作用。

磁力驅動泵零泄漏的原理

葉輪、泵軸以及內磁轉子組成了內轉子部分,內轉子部分直接和輸送的流體接觸,和普通離心泵結構大致相同。 外磁轉子和驅動軸組成外轉子部分,外轉子和內轉子之間完全隔離。 當電動機帶動驅動軸轉動時,外磁轉子通過空間傳遞磁場影響內磁轉子轉動從而帶動泵軸和葉輪開始輸送流體。 整個過程都是靜態密封,靜態密封使得流體幾乎沒有任何泄漏的可能。 而離心泵在輸送流體過程中是通過動態密封軸和泵殼之間的間隙,流體在這種動態密封下非常容易泄漏。

磁力驅動泵的優缺點

和普通泵相比,磁力驅動泵具有非常明顯的無泄漏的優點。 有些特殊流體有毒性有爆炸性甚至輻射性,在輸送這些特殊流體時必須保證沒有任何泄漏,否則會有安全隱患,磁力驅動泵適用於特殊流體輸送。 磁力驅動泵在運行時非常平穩,低噪音,振動小。 工作人員在操作時能得到更好的工作環境。因為內外轉子分離磁力驅動泵的維護和檢修也相對簡便。但是由於存在磁渦流損耗,磁力驅動泵的效率會降低,和普通泵相比會低 1%~7% ,此外磁力驅動泵的價格偏高。

流體輸送機械的未來

未來的流體輸送機械主要就是環保和節能,同樣隨著材料研究的發展,更高強度、更耐腐蝕的材料也會被套用到流體輸送機械上。 現階段流體泄漏、葉輪腐蝕和揚程不足等一系列制約流體輸送機械的問題必將得到解決,讓流體輸送機械更好地造福人類。