管道輸油工藝

正文

實現管道油品輸送的技術和方法。主要工藝是根據油品性質和輸量,確定輸送方法和流程、輸油站類型與位置,選擇管材和主要設備,制定運行方案和輸量調節措施。輸送方法 油品的輸送方法,根據油品性質和管道所處的環境確定。輕質成品油和低凝固點、低粘度的原油常採取等溫輸送方法,即煉油廠或油田采出的油品直接進入管道,其輸送溫度等於管道周圍的環境溫度。油品開始進入長輸埋地管道時的溫度可能不等於入口處的地溫,但由於輸送過程中管內油品與周圍介質間的熱交換,在沿線大部分管段中,油溫將等於地溫。對輕質成品油大多採用順序輸送方法(見油品順序輸送);對易凝高粘油品目前常用加熱、摻輕油稀釋、熱處理、水懸浮、加改性劑和減阻劑等輸送方法(見易凝高粘油品輸送)。

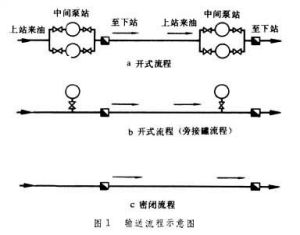

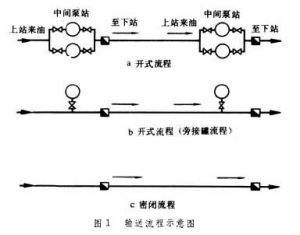

輸送流程 管道沿線上下兩泵站之間的連線方式,有開式流程和密閉流程兩種,如圖1所示。

管道輸油工藝

管道輸油工藝密閉流程 從40年代開始,隨著輸油自動化水平的提高和離心泵的廣泛採用,輸油管道逐漸改用密閉流程(圖1c)。密閉流程是在中間泵站不設油罐,上站來油直接進泵,沿管道全線的油品在密閉狀態下輸送。全線各泵站是相互串聯工作的水力系統,所以各站輸量相等。同開式流程相比,密閉流程的優點是:避免油品在常壓油罐中的蒸發損耗;減少能量損失,站間的余壓可與下站進站壓力疊加;簡化了泵站流程;便於全線集中監控;在所要求的輸量下,可統一調配全線運行的泵站數和泵機組的組合,以最經濟地實現輸油目的。但密閉流程運行時,任何一個泵站或站間管道工作狀況的變化,都會使其他泵站和管段的輸量和壓力發生變化,這就要求管道、泵機組、閥件、通信和監控系統有更高的可靠性。

泵站-管道系統的工作特性 指的是輸油管道的輸量與沿線各泵站工作壓力之間的變化關係。油品沿管道流動,需克服油品與管壁之間以及管內流速不同的油流之間的摩擦阻力。克服摩擦阻力所需的能量,由泵站以壓力能的形式提供。因此,由泵站和管道組成的輸油系統的輸量,決定於泵站和管道兩者能量供求的平衡,即決定於泵站和管道的輸量與壓力的變化。

泵站的工作特性 指的是泵站的輸量(Q)與其提供的壓力能 (H)之間的變化關係。目前輸油管道採用離心泵輸油,離心泵供給液體壓力能的大小,表現為泵出口和進口的壓力差,常以液柱高度表示,稱為揚程。離心泵在一定轉速下輸送某種液體時,在某一排量下只能給出一個揚程;當排量改變時,其揚程也隨之改變。表示離心泵的排量(q)與揚程(Hp)之間變化關係的曲線,稱為離心泵的工作特性曲線,如圖2的曲線1。該特性也可由方程Hp=f(q)表示。泵站的工作特性曲線,系由站上各離心泵的工作特性曲線按照其串聯和並聯的組合方式疊加而繪出的,如圖2的曲線2。亦可用方程H=f(Q)表示。

管道輸油工藝

管道輸油工藝

管道特性方程表明,在一定的輸量Q、輸送距離l和高差下,管徑D愈大,則H值愈小;油品粘度愈大,管內壁愈粗糙,則λ值增大,H也隨之增大。在諸因素中,管徑變化對H值的影響最大。在等溫輸送的管道中,地溫隨季節變化,油品的粘度隨溫度而異,所以儘管輸量相同,克服流動時的摩擦阻力所需的壓力能也不相等。

輸油系統的工作點 對於開式流程,泵站的工作特性曲線與由該泵站提供壓力能的站間管段的工作特性曲線的交點,即為該段輸油系統的工作點,如圖2中的a、b點。它表示該系統要保持能量供求的平衡,只有在此交點對應的輸量下才能穩定運行,否則就要採取相應的調節措施。開式流程的整個管道是由若干個站段的輸油系統組成的,全線的輸量受輸量最小的站段的限制。

密閉輸送流程中,各泵站是相互串聯的統一系統,因此該系統的工作點是由各泵站的工作特性曲線串聯疊加而成的總泵站特性曲線與總管道特性曲線的交點,如圖3

中的C點。該點對應的Q即為流過全線的輸量,相應的H

中的C點。該點對應的Q即為流過全線的輸量,相應的H 是各泵站提供的壓力能之和,也就是管道全線所需的總壓力。

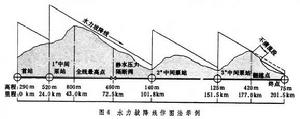

是各泵站提供的壓力能之和,也就是管道全線所需的總壓力。 泵站布置 油品在輸油首站加壓進入管道後,在流動中要克服摩擦阻力,能量不斷減少;長距離輸送油品,必須建立中間加壓泵站。每個泵站供給油品的最大壓力能,受泵和管材的性能和強度的限制。輸送距離愈長,所需的中間泵站愈多。沿線各中間泵站的位置,是在管道設計時用水力坡降線在管道縱斷面圖上作圖所初步選定、並經現場勘察確定的(圖4)。

縱斷面圖的橫坐標是管道實長,縱坐標是管道沿線的高程。各泵站提供的壓力能按縱坐標的比例用液柱高度H表示在圖上。水力坡降線是斜率等於油品流過單位管長的壓力降(用液柱表示)的斜線。從H線的頂點往下作水力坡降線,該線沿油品的流向逐漸降低,表示油品的壓力能不斷減少。縱斷面線與水力坡降線之間的垂直距離,表示油流在該點所具有的壓力能,稱為動水壓力。對於開式流程,當動水壓力降低到等於旁接油罐的油麵高度時,表明油流已不能再繼續前進,必須建立中間泵站為油品增壓。對於密閉流程,除了要求有一定的進站壓力外,各泵站提供的壓力能不一定等於油品通過它與下一泵站之間的管道所需的能量;當前者大於後者時,剩餘壓力可傳遞給下一泵站,所以每箇中間泵站出口處油品的壓力能是它的進口處上站剩餘壓力與本站提供的壓力之和。密閉流程在確定泵站位置時,靈活餘地較大。

縱斷面圖的橫坐標是管道實長,縱坐標是管道沿線的高程。各泵站提供的壓力能按縱坐標的比例用液柱高度H表示在圖上。水力坡降線是斜率等於油品流過單位管長的壓力降(用液柱表示)的斜線。從H線的頂點往下作水力坡降線,該線沿油品的流向逐漸降低,表示油品的壓力能不斷減少。縱斷面線與水力坡降線之間的垂直距離,表示油流在該點所具有的壓力能,稱為動水壓力。對於開式流程,當動水壓力降低到等於旁接油罐的油麵高度時,表明油流已不能再繼續前進,必須建立中間泵站為油品增壓。對於密閉流程,除了要求有一定的進站壓力外,各泵站提供的壓力能不一定等於油品通過它與下一泵站之間的管道所需的能量;當前者大於後者時,剩餘壓力可傳遞給下一泵站,所以每箇中間泵站出口處油品的壓力能是它的進口處上站剩餘壓力與本站提供的壓力之和。密閉流程在確定泵站位置時,靈活餘地較大。 在地形起伏較大的地區,輸油管道的末段通過高峰時,油品自該高點至終點所得的位能可能大於為克服流動時的摩擦阻力所需的能量,這樣的高點稱為翻越點。油品過翻越點後不僅可以自流,還會因位能有餘而使流速加快,從而在管道中出現不滿流。不滿流不僅浪費能量,還會使水擊壓力增大;在順序輸送的管道上,則會導致混油量增大。為避免不滿流的危害,防止停輸時管內油品的靜水壓力可能超過管道強度的容許值,在翻越點之後要採取措施增加摩阻,如在管道沿線高差很大的管段上設減壓站,並設定分隔靜水壓力的截斷閥等。

管道事故防護 輸油管道上某個泵站突然停電或事故停泵,或閥門誤關使上站來油在進站處突然受阻,油流的動能轉化為壓力能,會使進站處的壓力驟然升高,這種因流速迅速變化而引起壓力變化的現象稱為水擊。水擊產生的壓力可能超過管道和設備的強度極限而造成破壞,在密閉輸送時須有防止水擊破壞的措施。水擊壓力的大小與流速的變化成正比,原油管道在流速瞬時減少1米/秒處的初始水擊壓力約為9~10千克力/厘米2。進站處產生的水擊壓力波會沿管道向上游傳播,與原來的運行壓力疊加;雖然水擊壓力在傳播過程中逐漸衰減,但疊加後的壓力仍可能超過管道強度容許值,因而在進站處須設立超壓保護裝置。常用的自動泄壓閥,在壓力上升到控制值時自動開啟,將部分油流泄放入事故放空罐,避免壓力繼續上升。在突然停電時,因管內油流的慣性,泵站出站處壓力會突然降低,產生降壓波。降壓波沿管道向下游傳播,可能使管內壓力降到油品輸送溫度的飽和蒸汽壓以下,並使部分油品汽化而形成氣袋或液柱分離現象。密閉輸送的中間泵站上都設有自動越站流程,當進站壓力上升,出站壓力下降到前者超過後者時,越站單向閥自動開啟,使油流越站輸送,可起到一定的保護作用。

為了提高現有管道的輸送能力,對等溫輸送管道,可採取以下方法:增加各泵站上的運行機組數;在管道沿線增建泵站;在可能情況下提高管道的工作壓力;沿管道平行鋪設副管等。