套用前景

我國是當今世界上的塑膠大國,塑膠製品年產量已超過2100萬噸。超微粉體礦物填料每年至少有210萬噸以上用

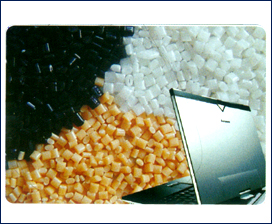

母料

母料於各種塑膠製品中。我國是個農業大國,塑膠棚膜的年使用量140多萬噸,地膜的年需求量60多萬噸,農用塑膠製品年使用量300多萬噸(輸水用塑膠管、噴微灌、膜下滴灌配套管材和管件,質輕而剛度大的塑膠管,水利建設用各種土工膜、土工編織布及複合材料、土工膜與無紡布複合材料,漁業水產用塑膠製品等)。我國塑膠包裝材料年產量360萬噸,包括:1.塑膠編織袋;2.塑膠打包帶和綑紮繩;3.塑膠周轉箱;4.塑膠中空容器;5.塑膠薄膜袋;6.塑膠薄膜;7.泡沫塑膠;8.塑膠網兜;9.塑膠軟管;10.塑膠複合灌等。我國日用塑膠製品的年產量約320萬噸,包括:人造革及膜片,塑膠鞋及塑膠鞋底,塑膠家具、廚具及其他,冰櫃、冰櫃用塑膠製品,洗衣機用塑膠製品,小型家用電器用塑膠製品,一次性醫療用品,人工臟器套用塑膠,修復、埋入用高分子材料,文化用塑膠製品,娛樂用塑膠製品。我國建築用塑膠製品、工業配套(汽車、通訊、計算機、家電、電線電纜等)年使用塑膠量更是驚人。塑膠母料,作為當今世界塑膠助劑套用的最主要形式之一,與我國塑膠加工工業一樣,是屬於朝陽工業。

填充母料

母料

母料母料是由載體樹脂、填料和各種助劑組成的。母料中助劑的限度或填料的含量比實際塑膠製品中的需要量要高數倍至十幾倍。在成型加工過程中,必須根據母料中有關組分的含量和實際製品中需要加入的量,調節母料與基體樹脂的配比。母料通常可以分為普通填充母料(簡稱填充母料)和功能性母料,如色母料、防霧滴母料等。填充母料的主要組分是填料,主要用於聚烯烴(聚乙烯和聚丙烯)的加工成型,又稱為聚烯烴填充母料。

聚烯烴填充母料原輔材料的選用:

聚烯烴填充母料是由載體樹脂、填料和各種助劑三部分組成,其中填料占主要成分,最多可達90%。聚烯烴填充母料主要用於聚乙烯、聚丙烯等聚烯烴塑膠的生產。如:聚乙烯中空吹塑製品、聚乙烯注塑製品和聚乙烯薄膜、聚丙烯編織袋、編織布和打包帶等。一般選擇烯烴填充母料的原輔材料時,要考慮到其使用性能好、成本低。

(1)填料

聚烯烴填充母料所用的填料主要是重質碳酸鈣,其次是滑石粉、高嶺土、矽灰石粉等無機填料。對任何無機填料、粒徑和粒徑分布是重要的技術指標。通常粒徑越小、分布越窄,填充效果越好。此外,填充效果好壞還與分散性有關,

母料

母料粒徑越小分散越困難,價格也越高。純度是無機填料另一項重要技術指標,雜質含量越少、純度越高越好。一般選用重質碳酸鈣選用時,其含量儘可能要高,一般要求在94%以上。保證其它各項指標達到要求後,價格要低,以利於降低母料成本。

(2)載體樹脂

聚烯烴填充母料的使用性能和成本主要取決於載體樹脂,通常根據母料的用途不同,載體樹脂一般含量為10%~20%。聚烯烴填充母料所用載體樹脂應當與所填充的塑膠基體樹脂具有良好的相容性。從這一方面考慮,一般載體樹脂最好選用基體樹脂。此外,選用填充目料載體時,還要考慮其熔點和熔體流動性,載體樹脂的熔點不得高於基體樹脂。目前,仍有部分企業至今還在採用LDPE(1F7B)作為載體樹脂,這主要是因為這種牌號的樹脂熔點低、熔體流動速率高(7g/10min)。但是由於聚丙烯熔融溫度高(比一般聚乙烯高20~40℃)限制了它在聚乙烯塑膠中使用,而無規聚丙烯或用液相本體法合成的粉狀聚丙烯的熔點不超過100℃,所以被廣泛用作聚烯烴填充母料的載體。

母料

母料用LDPE(1F7B)作聚烯烴填充母體載體樹脂,其最大優點是熔點低,熔體流動速率高,熔體強度大,但突出的缺點是價格高。如果選用成本低的熔體流動速率較低的低密度聚乙烯樹脂,如1I2A-1或2F2B等,由於它們的熔體流動速率低,一般為2g/10min左右,在加工時,需要加入更多的石蠟等助劑,以利於母料在基體樹脂更好地分散。通常用聚乙烯作載體製作的填充母料,更適用於聚乙烯塑膠製品,主要原因是載體樹脂與基體樹脂性能相同,相容性好。用於聚乙烯薄膜的填充母料對載體樹脂的要求更高更嚴些。

用於聚丙烯製品的填充母料,其載體樹脂最好選用聚丙烯。從理論上講,無規聚丙烯最好,因為它的熔點低、熔體流動性好,分散性好。但具體到我國國情,選擇液相本體法合成的粉狀聚丙烯更為合適,因為它的價格低廉,本身又是粉狀,極易與無機填料混合均勻,即使在加料斗中也不會分層。採用聚丙烯作載體,由於聚丙烯熱穩定性差,必須同時加入抗氧劑和潤滑劑。為了使只占樹脂總量千分之幾的助劑能均勻分布在樹脂中,最好先將樹脂與各種助劑混合均勻,再按一定比例與填料混合造粒。

回收聚苯乙烯廣泛用在合成革製造工藝中,即使載體樹脂與基體樹脂相容性不夠好,但是載體樹脂對塑膠製品性能影響遠比填料的影響要小,能帶來可觀的經濟效益。在用其它樹脂作載體製作填充母料時,為了提高填充母料的加工流動性和在基體樹脂中的分散性,常常加入少量的回收聚苯乙烯。

由於填充母料的生產成本主要取決於載體樹脂,又因載體樹脂在母料中的含量較少,對一般填充改性的塑膠製品的性能影響不大,為了降低母料成本,常常選用廢舊聚乙烯、聚丙烯塑膠或聚乙烯一聚丙烯複合膜的邊角料作載體。

(3)助劑

聚烯烴填充母料使用的助劑品種主要是分散劑和表面處理劑。分散劑的作用是改善母料加工流動性,有利於母料在基體樹脂中更均勻地分散。常用的分散劑有:白油(液體石蠟)、石蠟、鄰苯二甲酸二辛酯(BOP)、低相對分子質量聚乙烯(聚乙烯蠟)及硬脂酸等。常用分散劑的主要性能,可以根據填料和載體樹脂的性能特徵選擇使用。表面處理劑可以改變無機填料表面活性,使之由親水性轉化為親油性,以利於和載體樹脂混合,主要有偶聯劑和硬脂酸兩類。

聚烯烴填充母料加工工藝:

聚烯烴填充母料加工工藝及相關設備隨著載體樹脂的不斷變更也隨之發生變化。

第一代聚烯烴填充母料(APP母料)所採用的載體樹脂是國產無規聚丙烯(實際是生產聚丙烯副產品),加工工藝為:混煉——開煉拉片——水冷切粒,為間歇性生產,使用設備有密煉機、開煉機和平板切粒機。

第二代聚烯烴填充母料是以LDPE(1F7B)為載體樹脂,生產出的母料稱為PEP母料。該工藝過程必須採用具有大長徑比、高混煉性能的特殊設計製作的單螺桿擠出機,才能獲得較好的效果。

以聚丙烯粉料為載體的填充母料,即PPM母料稱為我國第三代填充母料。一般採用聚丙烯與聚乙烯共混物作載體樹脂的辦法,效果才會很好。產品既保持了PPM母料的特色和使用範圍,又可採用模面熱切風冷工藝,提高了生產效率,降低了原材料成本。

製作填充母料最好加工設備是同向鏇轉雙螺桿擠出機。該機的優點是可連續生產、質量穩定、生產效率高、能耗低、工人勞動強度低、操作環境好。

填充母料中含填料和助劑的濃度大,使用時必須加入一定量的基體樹脂經混煉後再加工成型,填料主要起填充作用。填料和助劑能賦予塑膠製品特殊功能,如:光、電、阻燃、降解等,稱為功能性填充母料。功能性母料通常包括色母料、光轉化母料、高效保溫膜母料、防霧滴母料和降解母料等。

色母料是使塑膠製品著色的一種專用粒料。其根據著色的塑膠品種可分為聚烯烴類、ABS類、PS類和AS類等。色母料的生產工藝通常分為兩步:第一步是製取顏料預分散體,即用分散劑或其它助劑對顏料進行表面處理;第二步是將顏料預分散體與載體樹脂混熔造粒後製得色母料。色母料是由顏料、分散劑、載體樹脂和適量助劑構成。分散劑的主要作用是使顏料充分分散,均勻地分散在載體樹脂和基體樹脂中,最終獲得色澤均勻的塑膠製品。用於色母料的載體樹脂首先應與被著色樹脂具有良好的相容性,其次載體樹脂的流動性應大於被著色樹脂,以便顏料更好地分散。色母料的組成、顏料的選擇和用量取決於被著色塑膠的性質,通常用於聚烯烴塑膠著色的色母料中顏料的含量為20%~40%(質量分數)。

色母

簡介

母料

母料色母又名色種,色母(ColorMaster Batch)是一種新型高分子材料專用著色劑,亦稱顏料製備物(Pigment Preparation)。它由顏料或染料、載體和添加劑三種基本要素所組成,是把超常量的顏料或染料均勻地載附於樹脂之中而得到的聚集體,可稱顏料濃縮物(PigmentConcentration),所以他的著色力高於顏料本身。簡單一點說色母是一種把超常量的顏料或染料均勻載附於樹脂之中而製得的聚集體。

基本成分

色母的基本成分為:

1.顏料或染料

顏料又分為有機顏料與無機顏料

常用的有機顏料有:酞菁紅、酞菁藍、酞菁綠、耐曬大紅、大分子紅、大分子黃、永固黃、永固紫、偶氮紅等

常用的無機顏料有:鎘紅、鎘黃、鈦白粉、炭黑、氧化鐵紅、氧化鐵黃等

2.載體

是色母粒的基體。專用色母一般選擇與製品樹脂相同的樹脂作為載體,兩者的相容性最好,但同時也要考慮載體的流動性。

3.分散劑

促使顏料均勻分散並不再凝聚,分散劑的熔點應比樹脂低,與樹脂有良好的相容性,和顏料有較好的親和力。最常用的分散劑為:聚乙烯低分子蠟、硬脂酸鹽。

4.添加劑

如阻燃、增亮、抗菌、抗靜電、抗氧化等品種,除非客戶提出要求,一般情況下色母中並不含有上述添加劑。

品種

母料

母料色母的分類方法常用的有以下幾種:

按載體分類:如PE色母、PP色母、ABS色母、PVC色母、EVA色母等

按用途分類:如注射色母、吹塑色母、紡絲色母等

等級

各品種又可分為不同的等級,如:

1.高級注射色母:

用於化妝品包裝盒、玩具、電器外殼及其它高級製品。

2.普通注射色母:

用於一般日用塑膠製品、工業容器等。

3.高級吹膜色母:

用於超薄製品的吹塑著色。

4.普通吹膜色母:

用於一般包裝袋、編織袋的吹塑著色。

5.紡絲色母:

用於紡織纖維紡絲著色,色母顏料顆粒細,濃度高,著色力強,耐熱、耐光性好。

6.低級色母:

用於製造對顏色品質要求不高的低級產品,如垃圾桶、低級容器等。

7、專用色母:

是根據用戶指定的用於製品的塑膠品種,選用相同的塑膠作為載體所製造的色母。如PP色母、ABS色母分別選用PP、ABS作為載體。

通用色母:也用某種樹脂(往往是低熔點的PE)作為載體,但它可以適用於除其載體樹脂之外的其它樹脂的著色。

8、通用色母

通用色母相對來說比較簡單方便,但缺點較多,建議用戶選用專用色母。

專用色母的耐熱等級一般是與用於製品的塑膠相適應的,在正常溫度下,可以放心使用。唯在下述情況下會引起不同程度的變色,一是溫度超出了正常範圍,一是停機時間過長。

優點

母料

母料1

.著色和製品加工一次完成,避免造粒著色對塑膠的加熱過程,對保護塑膠製品的品質有好處。

2.使塑膠製品的生產工藝最簡化。

3.可節省大量電能

優點

顏料分散性

色母是把超常量的顏料均勻載附於樹脂之中而製得的聚集體。

色母生產過程中須對顏料進行細化處理,以提高顏料的分散性和著色力。專用色母的載體與製品的塑膠品種相同,具有良好的匹配性,加熱熔融後顏料顆料能很好地分散於製品塑膠中。

化學穩定性

直接使用顏料的話,由於在貯存和使用過程中顏料直接接觸空氣,顏料會發生吸水、氧化等現象,而做成色母后,由於樹脂載體將顏料和空氣、水分隔離,可以使顏料的品質長期不變。

顏色穩定

母料

母料色母顆粒與樹脂顆粒相近,在計量上更方便準確,混合時不會粘附於容器上,與樹脂的混合也較均勻,因此可以保證添加量的穩定,從而保證製品顏色的穩定。

人員健康

顏料一般是粉狀,添加和混合時容易飛揚,被人體吸入後將影響操作人員的健康。

保持環境的潔淨,不沾污器皿

節省原材料

母料

母料由於顏料在貯存和使用過程中直接接觸空氣,於是會發生吸潮、氧化、結團等現象,直接使用會在塑膠產品表面出現色點,色相發暗、顏色容易褪變,並且在混合時造成塵土飛楊,影響操作人員的健康。而色母粒在生產過程中經過機械加工,對顏料進行了細化處理,把顏料和樹脂載體、分散劑充份混煉,使顏料與空氣、水分隔離,從而增強了顏料的耐候性、提高了顏料的分散性和著色力,色相光亮。由於色母粒與樹脂顆粒形狀相近,所以在計量上更方便準確,混合時不會粘附於容器上,因此節省了清潔容器和機器的時間以及清機所用的原材料。

注意事項

使用方法

色母的使用非常簡單,只需按規定的配比與樹脂顆粒混合,手工拌和即可。

在設備的操作中應注意以下問題 :

1.注塑機或擠出機混煉腔一般有多個溫度區域,其中靠近落料口的那段溫度應略高一些,這是為了使色母進入混煉腔後迅速熔化,與塑膠樹脂儘快混合均勻,這樣有利於色母顏料在制品中處於良好分散狀態。

2.將注塑機適當施加背壓,這樣可以提高螺桿的混煉效果,有利顏料的分散,施加背壓的副作用是使注塑速度有所放慢。

3.將擠出機的模頭溫度適當提高,可以增加製品的光亮度。

使用比例

確定色母使用比例的依據,是要獲得滿意的著色效果。只要製品表面色調均勻,沒有條紋和斑點,就可以認可。色母的使用比例可按下文選用:

1:100 除非設備的混煉性非常好,否則容易出現顏料分散不均勻的現象,一般不建議客戶使用這一比例。

但是,一些客戶因價格壓力,特別希望使用這一比例的色母,為客戶著想,也較多地生產這樣低比例的濃縮色母,而且顏料的分散性一般也能達到要求。

1:50用於著色要求一般的塑膠製品,PE、PP色母較多使用這一比例

1:33--1:25用於著色要求較高的PO類製品,著色要求較低或一般的ABS製品

1:20用於高級塑膠製品,包括PO、ABS,可廣泛用於注塑、吹塑、紡絲等工藝

1:20以上 一般用於高級化妝品容器著色,較多地用於小型注塑機

使用成本

計算色母著色的成本時應扣除色母本身的重量。

舉例如下:100公斤塑膠樹脂中加入2公斤色母,這時候總重量已經為102公斤,假設樹脂價格為10元/公斤,色母價格為20元/公斤,

則102公斤塑膠製品中因使用色母而增加的成本為:

2公斤×(20元/公斤-10元/公斤)=20元

換算成每100公斤塑膠製品中因使用色母而增加的成本為:

20元/102公斤×100公斤=19.61元

產品成本

多數情況下是這樣的。但在有些情況下,使用色母著色反而比使用色粉著色經濟,原因是配色師可以通過幾種較低價格顏料的組合來達到較高價格顏料的著色效果。

母料

母料還要考慮以下兩種現象:

1.在很多情況下,塑膠製品廠家在用色粉配色時選用的顏料並不是最經濟的,而由於對顏料不夠熟悉,配色時反覆試驗,造成人力和材料的浪費則非常普遍。使用色母則不存在這個問題。

2.用色母著色的產品和用色粉著色的產品其檔次是完全不一樣的,其售價也要高出一些,高出的售價往往高於使用色母所增加的成本,所以色母反而能創造"利潤"。從這個角度講,在有些情況下,使用色母著色比使用色粉著色要來得"經濟"。

烘乾

色母一般情況下不需要烘乾,可以直接使用,但是,ABS和NY色母除外,它們應按常規工藝進行烘乾。

色母的保存期限有多長?

色母可以長期保存。

色母中的顏料分散固定於載體樹脂中,處於封閉狀態,即使長期貯存其品質也不會變化。但應當貯存於乾燥、陰涼的環境中

配製顏色

一般公司經常用幾種色母為小用量客戶配製特定的顏色

但在沒有公司技術人員指導的情況下,客戶不可自作主張將幾種色母配合使用,更不可將不同公司生產的色母混合使用,以免不相容而造成損失。

使用色母會影響產品的其它性能嗎?

有些顏料對製品的阻燃效果有影響。使用於阻燃產品時,應向色母生產廠家指出。

模具對色母的使用有無影響?

為了充分顯示色母的著色效果,模具必須具有相應的品質,尤其是表面必須十分光潔。

常見缺陷

條紋狀顏料帶

這個問題需從塑膠物理機械性能和塑膠成型工藝兩個方面考慮:

1注塑設備的溫度沒有控制好,色母進入混煉腔後不能與樹脂充分混合。

2注塑機沒有加一定的背壓,螺桿的混煉效果不好。

3色母的分散性不好或樹脂塑化不好。

工藝方面可作如下調試:1.將混煉腔靠落料口部分的溫度稍加提高 2.給注塑機施加一定背壓。

如經以上調試仍不見好,則可能是色母、樹脂的分散性或匹配問題,應與色母粒製造廠商聯繫解決。

易破裂

這可能是由於生產廠家所選用的分散劑或助劑質量不好造成的擴散互溶不良,影響製品的物理機械性能。

顏色深或淺

母料

母料這個問題雖然簡單,卻存在著很多可能性,具體為:

1.色母未經認真試色,顏料過少或過多

2.使用時計量不準確,國內企業尤其是中小企業隨意計量的現象大量存在

3.色母與樹脂的匹配存在問題,這可能是色母的載體選擇不當,也可能是廠家隨意改變樹脂品種

4.機器溫度不當,色母在機器中停留時間過長

處理程式:首先檢查樹脂品種是否與色母匹配、計量是否準確,其次調整機器溫度或轉速,如仍存在問題應向色母粒生產廠家聯繫。

原因

這往往是注塑機的原因引起的。不同的注塑機因製造、使用時間或保養狀況的不同,造成機械狀態的差別,特別是加熱原件與料筒的緊貼程度的差別,使色母在料筒里的分散狀態也不一樣,上述現象就會出現。

顏色變化

不同牌號的樹脂其密度和熔融指數會有差別,因此樹脂的性能會有差別,與色母的相容性也會有差別,從而發生顏色變化,一般說來,只要其密度和熔融指數相差不大,那么顏色的差別也不會太大,可以通過調整色母的用量來較正顏色。

顏料遷移

有些色母的顏料含量(或染料)很高,在這種情況下,發生遷移現象屬於正常。尤其是加入染料的色母,會發生嚴重的遷移現象。但這不影響製品的質量,因為色母注射成製品後,顏料在制品中處於正常的顯色濃度。

光澤不好原因

有以下多種可能:

1.注塑機的噴嘴溫度過低

2.注塑機的模具光潔度不好

3.製品成型周期過長

4.色母中所含鈦白粉過多

5.色母的分散不好

褪色現象

生產廠家所採用基本顏料質量不好,發生漂移現象。

出現色差異

各國生產的不同牌號ABS色差較大,即使同一牌號的ABS,每批批號也可能存在色差,使用色母著色後當然也會出現色差。這是由於ABS的特性引起的,在國際上還沒有徹底的解決辦法。但是,這種色差一般是不嚴重的。

顏料性能

耐熱性

PVC、PE的顏料耐溫160-180攝氏度

ABS、PS的顏料耐溫250-280攝氏度

乾燥母料

乾燥母料PP、PA、PET的顏料耐溫280度以上

一般要求顏料的耐熱時間為4-10分鐘,通常,使用溫度越高,耐熱時間越短。酞青藍顏料耐溫325攝氏度,10分鐘變色

遷移性

顏料的耐遷移性是指:著色塑膠製品與其他固、液、氣等狀態,物質長期接觸或者在某種特定環境下工作,有可能和上述物質發生物理和化學作用,表現為顏料從塑膠內部遷移到製品的自由表面上,或遷移到相鄰的塑膠或溶劑中。

耐遷移性評級標準

1級2級3級4級5級

嚴重遷移顯著遷移有遷移輕微遷移無遷移

3.無機顏料大部分具有良好的耐光性。

4.耐候性是指顏料在大自然的條件下的顏色穩定性。

5.鈦白粉分為:銳鈦型(A)鈦白粉金紅石型(R)鈦白粉

鈦白粉可提高遮蓋力,耐候性,抗褪色性等~~~

鈦白粉濃度低時,PP的白度隨其含量的增加速度提高,當濃度超過1.5%時,白度不再上升,從1%-8%,白度緊提高2.8%,這說明超出一定濃度範圍後,增加鈦白粉用量並不能提高白度。為了進一步提高白度,可採用螢光增白劑,只用很少量的螢光增白劑即可顯著提高鈦白粉的著色力。

二氧化鈦,別名:鈦白粉

鈦白粉可使塑膠有效地散射可見光而賦予白度、亮度、不透明度。

PP\\\\ ABS中鈦白粉濃度為1%;PVC中為4%;隨著鈦白粉用量的增加,其遮蓋力逐漸提高,當濃度大於8%時趨於平衡。

一般情況下,鈦白粉顆粒越細,其著色力越高,遮蓋力越強。

6.鎘黃著色力較強,耐光、耐候性優良,不遷移、不滲色(有毒顏料)。本品可作為塑膠的黃色著色劑,其顏色鮮艷,耐光性、耐熱性優良、耐溶劑性、耐水性和耐鹼性亦好,但不耐酸、著色、遮蓋力不太高。

7.群青有增白和調色的作用,它能清除白色製品中的黃色色光。

母料

母料