簡介

近年來,由於計算機技術尤其是價格低廉、功能強的微型計算機技術的發展,使流體傳動與控制領域的計算機化成為一大趨勢。數字式電液控制系統在國內蓬勃發展,給液壓行業注入了生機。

數控液壓系統的通過改變壓強增大作用力。一個完整液壓系統由五個部分組成,即動力元件、執行元件、控制元件、輔助元件(附屬檔案)和液壓油。數控液壓控制系統要使液壓系統輸出滿足特定的性能要求(特別是動態性能)。數控液壓系統常用的控制方式可分為泵控式系統和閥控式系統兩種。

系統分類

數控液壓系統

數控液壓系統數控液壓系統一般可分為三類:一是用計算機通過D/A轉換及伺服放大器來控制伺服閥(或比例閥)。如圖所示。另一種是由計算機控制脈寬調製放大器,並操縱高速開關閥工作,如圖所示。第三種是由計算機發出脈衝序列,經驅動電源功率放大後,直接控制帶步進電機的液壓閥動作,如圖所示。

第一種控制方式一般都採用閉環控制才能滿足要求,若採用伺服控制,其特點是控制精度高、頻率回響快,但價格昂貴。若採用比例控制,由於比例電磁鐵性能所限,使其滯環、線性度、頻響等均受影向。

後面兩種控制方式:脈寬調製放大器+高速開關閥和由驅動電源+步進電機帶動的閥都叫直接式數字閥(簡稱數字閥)。由數字閥組成的數控液壓系統通常採用開環控制便能滿足精度要求。因此,這種數控液壓系統廣泛套用於工具機、工程機械以及石油化工等行業的機械設備。

由數字閥組成的數控液壓系統主要有以下特點:

1)不需要D/A轉換,直接與計算機接口,實現計算機控制和管理;

2)具有較高的開環控制精度,抗干擾能力強;

3)重複精度高,線性度較好,工作可靠;且迴路簡單,抗污染能力強;

5)節約能源。

其主要不足之處有:

1)頻響較低一般在10Hz以下;

2)受控制驅動器的限制,對於高壓大流量系統的控制,尚存在一些難點。

數字溢流閥

直接式數字閥種類有數字壓力閥、數字流量閥、數字方向閥和數字複合閥等。微機控制步進電機驅動的數字溢流閥是一種新型的液壓控制元件,目前試驗項目,國內尚無標準。

目前已知的特性有:

1)數字溢流閥的步位—壓力特性曲線,在低壓區之後,線性度很好,調壓範圍寬;

2)數字溢流閥重複精度很高.滯環比較小;

3)進口腔高壓油的容積對閥的回響影響比較大。容積越小,上升時間和調整時間越小;容積越大,上升時間和調整時間越大;

4)在步進電機頻率高到一定頻率後.再提高步進電機運行頻率對閥的回響提高甚微。

5)液阻網路的配置直接影響數字溢流閥的靜、動態特性,對其進行最佳化設計,可得出滿意的品質。

全閉式數控液壓系

定義

全閉式數控液壓系統是一種以數控雙向變數泵供油的、閉式迴路的、分工況功率匹配的、微機閉環控制的、集節能與控制於一體的機電液一體化節能系統。

採用閉式容積調速迴路,不存在節流閥、溢流閥和換向閥,其結構組成比傳動液壓系統簡化,減少了閥口和管路的能量損失;採用數控雙向變數泵供油、分工況功率匹配技術,使系統處於最高效率下工作;採用微機測控技術的多感測器閉環監控系統可獲得系統最佳綜合性能。

系統組成

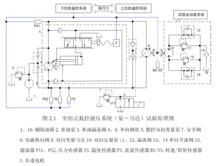

全閉式數控液壓系統(泵-馬達)試驗原理圖

全閉式數控液壓系統(泵-馬達)試驗原理圖根據負載運動形式,全閉式數控液壓系統可以組成泵控馬達系統,也可以組成泵控缸系統。與傳統閉式容積調速迴路一樣,可以以變數泵-定量馬達、定量泵-變數馬達或變數泵-變數馬達形式工作。採用數控雙向變數泵-變數馬達容積調速液壓系統,試驗原理圖如圖所示。

由圖可知,全閉式數控液壓系統(泵-馬達)主要由兩個核心部分組成,即數控雙向變數泵和監控系統。

數位化調節原理

變數泵數位化調節原理是:根據對泵輸出流量的要求,通過單片機發出相應脈衝信號,經功率驅動器放大後驅動步進電機,步進電機以相應的頻率和轉向轉過一定角位移量θ,從而帶動絲槓轉動,並由螺母提動伺服閥芯作向上或向下運動,產生位移,使伺服閥口開啟,靠泵自身油液驅動變數柱塞跟隨伺服閥芯的位移而運動,產生位移,進而驅動變數斜盤改變傾角,使泵排量改變。當停止傳送脈衝信號時,即停止變數。改變脈衝頻率,即改變變數速度。改變脈衝的正負,即控制流量減小或增大。

在數控變數泵驅動的液壓系統中,開環控制已能夠滿足一般機械使用。當採用壓力和流量反饋閉環控制後,即可進行功率匹配控制,使液壓系統節能。這對於流量變化大,待命和輔助時間長的中大型液壓機械來說意義更大。

節能控制原理

1.通過簡化液壓系統結構減少能量損失

⑴全閉式數控液壓系統採用數控雙向變數泵供油的閉式迴路,執行元件的換向靠改變泵的輸出口進行換向,不存在換向閥,故沒有換向閥及其閥口能量損失。

⑵全閉式數控液壓系統中執行元件的運動速度是通過調節數控雙向變數泵的輸出流量進行控制的,不需要流量閥,因此不存在節流損失。由於沒有多餘流量輸出,系統中也沒有溢流閥,因此也不存在溢流損失。

2.通過微機和感測器構成閉環控制監控系統,減少了能量損失。

⑴全閉式數控液壓系統的額定壓力在程式中設定,當壓力感測器檢測的壓力達到程式設定值時控制變數泵停止增加流量,或減小至接近零流量,實現了系統安全保護。

⑵閉式迴路中設定補油迴路是為了補充主迴路管道中流量的不足(如新系統需要向閉式迴路充液;拆卸維修後需要向閉式迴路充液;工作中因外泄漏需要向閉式迴路補液;由於進行熱交換需要向閉式迴路補液等)。傳統閉式迴路的補油泵及其溢流閥和單向閥組是連續工作的,而全閉式數控液壓監控系統減少了能量損耗,幾乎不發熱,故減少了熱交換次數也就減少了補油泵的工作時間。因此減少了補油泵消耗的能量、溢流閥的溢流損失、單向閥組以及換向閥的閥口損失。

⑶在管路上加裝溫度感測器,單片機通過該感測器自動檢測系統介質溫度,當介質溫度超標時,才開啟熱交換裝置,從而減少了熱交換裝置中換向閥的閥口損失。

⑷在管路上加裝壓力、流量感測器,控制系統自動檢測感測器反饋信號,按照程式設定值對系統進行調節,從而減小了流量、壓力過剩。

⑸在馬達輸出軸上加裝轉速、轉矩感測器,控制系統按照功率匹配原則進行控制,減少了功率不匹配造成的能量損失

3.採用分工況功率匹配技術減少能量損失

全閉式數控液壓系統是在監控系統控制下以分工況功率匹配原理工作的。系統根據程式設定的功率匹配準則(液壓系統輸出功率與負載所需功率匹配)對被控系統進行自動控制,即控制系統採集完系統參數後,自動將數字泵的輸出功率(高壓管道的壓力與流量的乘積)P與馬達的輸出功率(轉矩和轉速的乘積)P比較,如果P>P,則控制步進電機旋轉使數字泵輸出流量減小,直到iP=P;反之,步進電機反向旋轉使數字泵流量增大,直到P=P。當負載發生變化時,這種平衡又被破壞,於是單片機繼續驅動步進電機旋轉,直到又達到一個新的平衡。