排油注氮滅火系統原理

排油注氮滅火系統防爆防火滅火基本原理:

當變壓器內部發生故障,油箱內部產生大量可燃氣體,引起氣體繼電器動作,發出重瓦斯信號,斷路器跳閘;變壓器內部故障同時導致

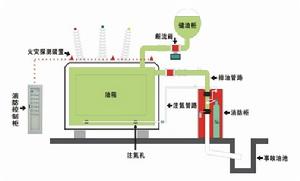

排油注氮滅火系統原理圖

排油注氮滅火系統原理圖油溫升高,布置在變壓器上的溫感火災探測器動作,向消防控制櫃發出火警信號。消防控制中心接到火警信號、重瓦斯信號、斷路器跳閘信號後,啟動排油注氮系統,排油泄壓,防止變壓器爆炸;同時,儲油櫃下面的斷流閥自動關閉,切斷儲油櫃向變壓器油箱供油,變壓器油箱油位降低。一定延時後(一般為3s至20s),氮氣釋放閥開啟,氮氣通過注氮管從變壓器箱體底部注入,攪拌冷卻變壓器油並隔離空氣,達到防火滅火的目的。

術語

2.1 排油注氮消防系統 oil evacuation and nitrogen injection extinguishing system

具有自動探測變壓器火災,可自動(或手動)啟動,控制排油閥開啟排放部分變壓器油排油泄壓,同時通過斷流閥有效切斷儲油櫃至油箱的油路,並控制氮氣釋放閥開啟向變壓器內注入氮氣的滅火系統。系統通常由消防控制櫃、消防櫃、斷流閥、火災探測裝置和排油管路、注氮管路等組成。

2.2 消防控制櫃 fire control cabinet

能接收斷路器跳閘信號、重瓦斯信號、火災探測裝置信號、油箱超壓信號,控制消防櫃內相應部件動作,顯示滅火裝置的各種狀態並能報警的電氣櫃。

2.3 消防櫃 fire prevention cabinet

儲存氮氣,控制氮氣釋放、排油泄壓的執行裝置。通常由具有氮氣儲存、氮氣釋放、氮氣減壓、流量控制、油氣隔離、排油等功能的部件組成。

2.4 氮氣釋放閥 nitrogen discharge valve

安裝在氮氣儲存容器上的控制閥,接收到消防控制櫃的指令後開啟並釋放氮氣。

2.5 儲存壓力 storage pressure

儲存容器內按要求灌裝氮氣後,在20℃環境中容器內的平衡壓力。

2.6 機械聯鎖閥 mechanical interlocking valve

安裝在注氮管路上,正常情況下處於關閉狀態,通過排油閥聯鎖開啟的閥門。

2.7 排油連線閥 oil evacuation connection valve

安裝在變壓器油箱上部的排油管連線處,主要作用是接入和隔離排油注氮消防系統。

2.8 注氮隔離閥 nitrogen injection and isolation valve

安裝在變壓器油箱下部的注氮管連線處,主要作用是接入和隔離排油注氮消防系統。

2.9 排油閥 oil draining valve

安裝在排油管路上進行排油泄壓的快開型閥門。

2.10 斷流閥 shutter

安裝在儲油櫃與變壓器油箱之間的連線管路上,正常情況下處於開啟狀態,達到額定流量自動關閉,當變壓器排油時,能自動切斷儲油櫃向變壓器油箱的供油。

2.11排氣組件 elimination unit

正常工作情況下,用於排放泄漏的氮氣,防止泄漏的氮氣誤入變壓器油箱的組件。

2.12油氣隔離裝置 oil-nitrogen isolation unit

安裝在注氮管路上,用於隔離變壓器油與氮氣的密封裝置。

排油注氮滅火系統的組成

排油注氮系統主要包括排油系統、斷流系統、注氮系統和控制系統四部份。

排油系統

排油系統包括排油管路、排油閥、排油機構、排油視窗等主部件。排油管路的一端連線在變壓器上部,另一端接入變壓器事故油池。當變壓器發生火災或爆炸危險時,排油系統開啟,部份變壓器油通過排油管路排出,起泄壓作用。

排油閥安裝在排油管路上,用於隔離密封變壓器油,是排油系統的控制閥門。

排油機構包括重錘、啟動桿和電磁脫扣機構,當電磁脫扣機構接到控制中心指令時脫扣,重錘下落,重錘帶動啟動桿開啟排油閥。

排油視窗安裝在排油管路上,用於觀測排油和漏油情況。

斷流系統

斷流系統由斷流閥構成,安裝在變壓器油枕和油箱之間的連線管路上,斷流閥平時處於開啟狀態,當流過閥體的流量達到額定值時自動關閉。當排油注氮系統排油時,斷流閥自動切斷油枕與油箱之間的油流,防止“火上澆油”。

斷流閥上設定有保險機構,當保險機構處於“鎖止”狀態時,斷流閥保持強制開啟,只有當保險機構“解除鎖止”時,斷流閥才恢復自動斷流功能,當流過閥體的流量達到額定值時自動關閉。

注氮系統

當變壓器發生火災或爆炸危險時,排油系統通過排油管排放部份變壓器油,起泄壓作用。同時,斷流系統切斷油枕向變壓器油箱供油,變壓器上部形成了一定空隙,這時注氮系統開啟(一般情況下注氮比排油延時3至30s開啟),氮氣通過注氮系統的注氮管路從變壓器下部充入變壓器,冷卻變壓器油,同時隔離空氣。

注氮系統的主要組件為貯氣鋼瓶、瓶頭控制閥、高壓軟管、注氮控制閥、注氮管路。

貯氣鋼瓶用於貯存高壓氮氣,因為排油注氮系統處於炎熱的室外環境中,最高工作壓力可能達到17Mpa,而普通氮氣瓶只有15Mpa的額定工作壓力,因此採用普通氮氣閥作為貯氣鋼瓶是不允許的。

在瓶頭控制閥應採用防爆自密封瓶頭控制閥,採用自密封結構,通過電磁啟動機構啟動,不受高磁場干擾,這種閥門自帶防爆泄壓機構,具備防高溫爆裂和老化爆裂功能,尤其適應於變電站等荷刻環境。

注氮閥安裝在注氮管路上(一般位於高壓軟管之後),主要控制系統注氮,不能採用電爆管啟動(電爆管即小型雷管,接入電壓後爆炸,爆炸產生的威力將隔離膜片沖開,電爆管在高電磁環境下容易誤爆),應採用注氮保險密封閥為機械聯動開啟方式,這種方式不受任何電磁場干擾,且具備自動關閉功能,具備與排油系統聯動的機械聯鎖機構,它只有在排油閥開啟到位後才通過機械聯鎖保持打開狀態,排油閥關閉時自動關閉。注氮保險密封閥具備兩個功能:

1、起二次隔離作用,確保無誤動注氮;

2、起機械聯鎖作用,確保排油在先。(排油在先非常重要,因為氮氣貯存鋼瓶氮氣貯存壓力為15Mpa,而變壓器的最大耐壓力為0.1Mpa,注氮壓力遠大大高於變壓器耐壓力,如在注氮前不先排放部份變壓器油,則可引起變壓器爆裂。目前其它廠家均沒有設定合格的排油注氮聯鎖閥,風險很大)。

控制系統

控制系統採用櫃式控制主機或壁掛式控制主機,應具有獨立的信號採集系統和遠程輸出控制功能,能夠防止系統之間的干擾,可外接防雷、防火、防入侵等其他系統。

控制主機應具有以下功能:

智慧型微機系統:採用高性能CPU及專用EMI抗干擾器件。先進的信號採樣技術及邏輯算法,使得各項系能指標能符合系統的要求。

可靠的火警、防爆控制系統:應具有單一/複合/交叉火警確認功能,二次防爆信號確認功能,能掛接紅外、紫外火焰、纜式探測、點式探測等多種火警及其他安全防範系統。

中文顯示技術:應根據用戶要求輸入中文注釋,人機界面有好。

高性能電源技術:變壓器經常放在郊區野外,所以要求採用高性能模組電源在AC85-265V範圍內均能正常工作,不受電源瞬變、電源瞬時中斷的影響。

超強的抗干擾能力、抗電涌能力:變壓器環境中電磁、電涌情況複雜,所以要求控制主機能夠承受頻率範圍27-1600MHz、場強大於3V/m的空間射頻干擾,能有效的房子外界交流磁場和共模、串模干擾。

超強的防誤動能力:系統能夠從軟硬體兩方面房子誤動。硬體應採用多層邏輯鎖設計;軟體應採用電子邏輯密碼鎖設計。

高可靠性、穩定性:關鍵元件應採用CMOS工業級晶片,具有電磁疲敝、瞬態抑制處理等功能。

信號隔離處理:系統外接信號應能光電隔離,輸入的信號應進行軟體消抖和抗干擾處理,從而保證信號採集的高可信度及穩定性。

強大的網路控制功能:系統應具有本地和遠程網路接口,擴展後可通過PSTN/GPRS/CDMA/ADSL等實現獨立或聯合組網,實現遠程監控和遠程控制。應具有串列通信接口,可與綜合自動化系統或其他報警控制系統相連,實現集中報警和集中控制。

黑匣子功能:系統應具有黑匣子功能,儲存關鍵信息,為事故調查提供有力支持。

主要參數

4.1 工作環境溫度:

a) 消防櫃工作環境溫度範圍:-40 ℃~60 ℃,IP55;

b) 消防控制櫃工作環境溫度範圍:0 ℃~50 ℃。

4.2 消防櫃工作環境濕度: 相對濕度≤95%(20℃)

4.3 工作電源:

a) 控制櫃 220V.DC 5A

b) 消防櫃 220V.AC 5A

4.4 滅火系統設計溫度:20℃。

4.5 消防櫃中氮氣儲存容器的配置:

儲存容器容積: 40L,63L,80L等,也可根據實際情況定製

氮氣儲存壓力:10MPa~15MPa

4.6 減壓裝置出口的氮氣壓力:≤1.0 MPa。

4.7 滅火時間:從氮氣注入變壓器開始,滅火時間應不大於60 s。

4.8 注氮時間:從氮氣注入變壓器開始,減壓裝置下游壓力降至油氣隔離裝置關閉(或0.25 MPa,取二者之間的較大值)的注氮時間應不小於10 min。

4.9 排油管管徑:DN100、DN150

4.10 注氮管管徑:DN25

4.11 感溫火災探測器數量:按實際情況確定。

4.12 感溫火災探測器動作溫度:130±10℃。

5 操作與控制

5.1 排油注氮消防系統的排油和注氮必須在接收到斷路器跳閘信號後才能進行。

5.2 排油注氮消防系統應設有自動、手動控制方式。

5.3 無論消防控制櫃處於自動或手動狀態,手動啟動必須始終有效。

5.4 自動控制方式下,防爆防火滅火自動啟動應滿足以下條件:

5.4.1 兩個獨立迴路的火災探測裝置動作信號。

5.4.2 斷路器跳閘信號。

5.4.3 重瓦斯保護動作信號。

5.6 消防控制櫃的手動啟動按鈕旁應有警示性標誌,並應設有避免誤操作的保護措施。

5.7 氮氣釋放閥應在接收到排油反饋信號後延時啟動,延時時間應為3~20s可調。

5.8 排油管路上的檢修閥處於關閉狀態或排油閥處於機械鎖定狀態時,應能向消防控制櫃提供鎖止信號,消防控制櫃接收到鎖止信號後,應禁止系統啟動。

工程設計

系統設計

變壓器排油注氮滅火系統現在還沒有國家標準,現以湖南省地方標準地方標準:油浸變壓器排油注氮消防系統設計、施工及驗收規範(DB43/T 420-2008)為例(設計僅供參考)。

設計規範如下:

4.1 一般規定

4.1.1 工作環境溫度:

a) 消防櫃工作環境溫度範圍為-20 ℃~60 ℃;

b) 消防控制櫃工作環境溫度範圍為0 ℃~50 ℃。

4.1.2 消防櫃工作環境相對濕度:當工作環境為40 ℃時相對濕度不大於85%,當工作環境相對濕度超出此範圍時,消防櫃中應設定除濕裝置。設定在室外的消防櫃應有可靠的防水、防凍及防曬措施。

4.1.3 消防櫃宜靠近排油連線閥布置,消防櫃與排油連線閥的距離不宜大於8m,並應安裝在變壓器集油坑以外。

4.1.4 消防櫃應根據單台油浸變壓器的容量、油量、構造及其周圍環境條件進行工程設計。

4.1.5 消防控制櫃宜安裝在消防控制室或相關控制室內,在無人巡視的場所,應能將信息遠傳至有人監控的場所。

4.1.6 採用一台消防控制櫃控制多台消防櫃時,每台消防櫃應對應獨立的控制單元,且各控制單元應相互獨立,互不干擾。

4.1.7 滅火系統的設計溫度,應採用20℃。

4.1.8 消防櫃中氮氣儲存容器的配置應符合表1規定。

表1 氮氣儲存容器配置

| 油浸變壓器容量(MV•A) | ≤50 | >50,≤360 | >360 |

| 電氣儲存容器容積(L) | ≥40 | ≥80 | ≥120 |

| 但其儲存容器貯存壓力(MPa) | 12~15 | 12~15 | 12~15 |

4.1.9 消防櫃中氮氣儲存容器在72 h內不能重新充裝恢復工作的,應按系統原儲存量的100%設定備用量。

4.1.10 氮氣儲存容器應採用鋼質無縫容器,且應符合GB 5099的要求。其公稱工作壓力不應小於17.2MPa,且不應小於其在最高環境溫度下所承受的工作壓力。

4.1.11 氮氣應選用純度不低於99.99%的氮氣,且氮氣含水量應符合GB/T 8979中合格品的規定。

4.1.12 減壓裝置出口的氮氣壓力不應大於1.0MPa。

4.1.13 從氮氣注入變壓器開始,滅火時間應不大於60 s。

4.1.14 從氮氣注入變壓器開始,減壓裝置下游壓力降至油氣隔離裝置關閉(或0.25 MPa,取二者之間的較大值)的注氮時間應不小於10 min。

4.1.15 排油管應符合下列規定。

4.1.15.1 變壓器的排油孔應設定在變壓器端面距變壓器油箱頂部200mm處。

4.1.15.2 排油孔出口處應安裝排油連線閥,排油管與排油連線閥應通過撓性接頭連線。

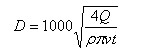

4.1.15.3 排油管管徑計算公式:

公式1

公式1式中: D—排油管管徑,單位為毫米(mm);

t—排油時間,單位為秒(s);

註:帶防爆功能的排油注氮消防系統,排油時間t≤3s;不帶防爆功能的排油注氮消防系統,排油時間t為排油開始至注氮開始的時間。

Q—排油量,單位為公斤(kg);

註:Q一般取變壓器油箱貯油量的1%。

—變壓器油密度,單位為公斤/立方米(kg/m3)。

v—排油管中的油流速度,單位為米/秒(m/s)。

註: 排油管中設計最大油流速度不宜大於15m/s。

1000、π—為常數。

4.1.15.4 排油管的最小直徑應符合表2的規定。

表2 排油管最小直徑 單位為毫米

| 油浸變壓器容量(MV•A) | 直徑 |

| ≤360 | 100 |

| >360 | 150 |

4.1.16 變壓器的注氮管應符合下列規定。

4.1.16.1 變壓器的注氮孔應均勻布置在距變壓器油箱底部100mm處。

4.1.16.2 單台變壓器注氮孔的布置數量應符合表3的規定。

表3 單台變壓器注氮孔的布置數量

| 油浸變壓器容量(MV•A) | 注氮孔數量(個) |

| ≤50 | ≥2 |

| >50,≤360 | ≥4 |

| >360 | ≥6 |

4.1.16.4 注氮管管徑宜為DN25。

4.1.16.5 注氮管管網布置宜設計為均衡系統,從流量調節閥至各注氮孔的距離應儘量相等。

4.1.17 採用排油注氮消防系統的油浸變壓器應設定火災探測裝置,火災探測裝置應安裝在變壓器頂部,並應布置成兩個以上的獨立迴路,不同迴路的探測器應交叉布置。其設計、施工及驗收應符合GB 50116和GB 50166的規定。

4.1.18 當火災探測裝置採用感溫火災探測器時,感溫火災探測器動作溫度應為130±10℃。

4.1.19 當感溫火災探測器布置在變壓器外部時,其感溫部件應緊貼變壓器,設定數量不應少於8個,儘量均勻布置。在高壓套管、有載調壓器旁應設定有探測器,並應儘可能靠近各連線法蘭面布置。

4.1.20 消防櫃的排油出管應接至事故油池或儲油罐等變壓器事故泄油設施。

4.1.21 排油注氮消防系統電源應設有主電源和備用電源,主電源宜採用一級或二級負荷。

4.1.22 排油注氮消防系統主電源採用消防電源,也可以採用直流220 V(或110 V)電源。備用電源可以採用專用蓄電池或集中設定的蓄電池,也可以採用UPS電源。

產品選型

現以長沙磐龍安全設備有限公司生產的PAVLN排油注氮智慧型防護系統為例進行說明。

PAVLN提供四種常用型號:BPZM-40×1-PL、BPZM-40×2-PL、 BPZM-63×2-PL BPZM-80×1-PL,其中40、63、80為鋼瓶容量。建議選型如下:

變壓器容量 ≤50MV•A >50MV•A,≤360MV•A >360MV•A

產品選型 BPZM-40×1-PL BPZM-40×2-PL

BPZM-80×1-PL BPZM-63×2-PL

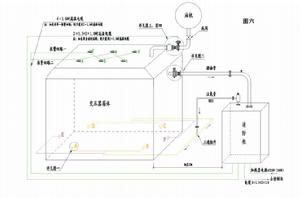

注氮管設計

1、確定注氮孔數量及位置:

| 變壓器容量 | ≤50MV•A | >50MV•A,≤360MV•A | >360MV•A |

| 注氮孔數量 | 2個 | 4個 | 6個 |

圖六

圖六的A、B、C、D 變壓器每個長邊均勻布置兩個,短邊各布置一個。位置見圖六中的A、B、C、D、E、F

2、確定注氮入口接頭和隔離閥:

注氮孔應布置在距變壓器油箱底部100mm出,出口焊接DN25的注氮出口結構和隔離閥,注氮孔和注氮入口接頭建議採用PAVLN的專用注氮管。焊接點應進行二次防腐處理。

排油管設計

1、確定排油管直徑:

變壓器容量 ≤50MV•A >50MV•A,≤360MV•A >360MV•A

排油管最小直徑(mm) DN100 DN100 DN150

2、根據排油管直徑選擇變壓器排油出口結構及排油連線閥:

變壓器排油出口接頭焊接在變壓器的端面具變壓器信箱頂部約200mm處,管徑與排油管經相同,接頭出口處安裝排油連線閥門。

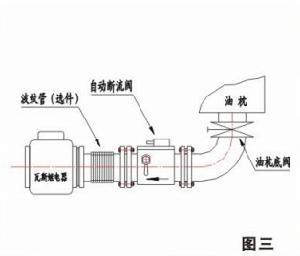

圖三

圖三3、排油管及排油出口接頭可採用PAVLN專用排油管或熱鍍鋅鋼管,焊點處應進行二次防腐處理。

火災探測器設計

PAVLN的雙溫複合型火災探測器,已申報國家專利,能同時探測變壓器本體火災和外部火災。

每台變壓器安裝會再探測器六個以上,均勻安裝在變壓器頂部(見圖六中的a、b、c、c、e、f)或需要重點設防的部位。通過PAVLN提供的萬能輔助安裝機構,可方便的將火災探測器固定在變壓器上,無需任何焊接措施。探測器輸出無緣觸點信號,建議分層兩路布置(探測器交叉布置,如圖六中迴路一盒迴路二,以滿足控制主機的兩路獨立火警要求,在有輔助的火災確認信號情況下,所有探測器也可以並聯成一路布置)。

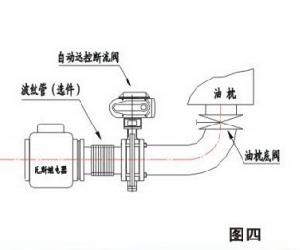

6.6斷流閥設計

斷流閥安裝在變壓器油枕與變壓器油箱之間的連管中,在排油時自動關閉,切斷油枕和油箱之間的油路,分自動斷流閥或自動遠控斷流閥兩種型號(圖三,圖四)。

自動遠控斷流閥採用自動先導關閉和自動斷電保護等PAVLN專有技術,斷流時間短,安全可靠,可在控制中心遠程控制開啟關

圖四

圖四閉,建議優先採用。