介紹

當礦床埋藏地表以下很深,採用露天開採會使剝離係數過高,經過技術經濟比較認為,採用地下開採合理時,則採用地下開採方式。

由於礦體埋藏較深,要將礦石采出來,必須開鑿由地表通往礦體的巷道,如豎井、斜井、斜坡道、平巷等。地下礦山基本建設的重點就是開鑿這些井巷工程。

地下開採主要包括開拓、采切(采準和切割工作)和回採三個步驟。開拓是為了由地表通達礦體而開鑿的豎井、斜井、斜坡道、平巷等井巷掘進工程。采準是在開拓工程的基礎上,為回採礦石所做的準備工作,包括掘進階段平巷、橫巷和天井等採礦準備巷道。切割是在開拓與采準工程的基礎上按採礦方法所規定在回採作業前必須完成的井巷工程,如切割天井、切割平巷、拉底巷道、切割塹溝、放礦漏斗、鑿岩硐室等。回採是在采場內進行採礦,包括鑿岩和崩落礦石、運搬礦石和支護采場等作業。這三個步驟,開始是依次進行,當礦山投產以後,為能保持持續正常生產,仍需繼續開鑿各種井巷。如延伸開拓巷道,開鑿各種探礦、采準、回採巷道等。在時間上必須遵循“開拓超前於采準、采準超前於回採、確保各級生產準備礦量達到合理保有期”的生產規律。這是通過長期的生產實踐總結出來的比較符合礦山生產實踐的科學規律。地下礦床開採時,一般是先採上階段,後採下階段。在階段中,沿礦床走向劃分為礦塊(礦塊高度一般是40~60米,國外一般為60~120米,甚至可達到200米),一般以礦塊為基本單位或將礦塊再劃分為礦房和礦柱進行回採。

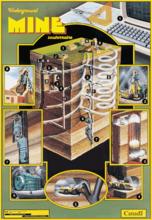

地下開採系統

地下開採系統

地下開採系統1.生產管理

2. 鑿岩

3. 爆破

4. 出礦

5. 溜礦系統

6. 井下破碎

7. 箕斗提升

8. 提升井架

主要步驟

地下開採主要通過礦床開拓、礦塊的采準、切割和回採 4 個步驟實現 。

礦床開拓

礦床開拓根據礦床的賦存條件與礦體的產狀選用不同的礦床開拓方式以便於運輸、行人、通風排水

采準

礦塊的采準工作是指按照預定的計畫和圖紙,掘進一系列巷道,從而為礦塊的切割和回採工作創造必要的條件。

切割

礦塊切割工在采準工作的基礎上,為回採礦石開闢自由面和落礦空間,從而為礦塊回採創造必要的工作條件。

回採

回採是從礦塊里采出礦石的過程,是採礦的核心。回採通常包括3種作業:

落礦:將礦石以合適的塊度從礦體上采落下來的作業;

出礦:將採下的礦石從落礦工作面運到階段運輸水平的作業;

地壓管理:包括用礦柱、充填體和各種支架維護採空區。

常用方法

地下採礦方法分類繁多,常用的以地壓管理方法為依據,分為三大類 :

自然支護採礦法

又稱空場採礦法。主要靠圍岩本身的穩固性和礦柱的支撐能力維護回採過程中形成的採空區,有的用支架或採下礦石作輔助或臨時支護。本法回採工藝簡單,容易實現機械化,勞動生產率高,採礦成本低,適於開採礦石和圍岩均穩固的礦體 , 在地下礦山廣泛套用。但開採中厚層以上礦體,需留大量礦柱,礦石回採率低,因此采高價礦床時用得較少。

人工支護採礦法

用充填材料或其他支架維護採空區,主要使用充填法,故此法又稱充填採礦法。在礦房或礦塊中,隨回採工作面的推進,向採空區送入碎石、爐渣、水泥等充填材料,以進行地壓管理、控制圍岩崩落和地表移動,並在形成的充填體上或在其保護下進行回採。適用於開採圍岩不穩固的高品位、稀缺、貴重礦石的礦體;地表不允許陷落,開採條件複雜,如水體、鐵路幹線、主要建築物下面的礦體和有自然火災危險的礦體等;也是深部開採時控制地壓的有效措施。優點是適應性強,礦石回採率高,貧化率低,作業較安全,能利用工業廢料,保護地表等。缺點是工藝複雜,成本高,勞動生產率和礦塊生產能力都較低。

崩落採礦法

隨回採工作面的推進,有計畫地崩落圍岩填充採空區以管理地壓的採礦方法。適用於圍岩容易崩落、地表允許塌陷的礦體。

方法選擇

選用採礦方法應考慮礦床地質條件、礦山技術條件和經濟因素,以滿足安全、經濟、高效和優質的要求 。礦床地質條件包括礦體形態、傾角、厚度、有用成分的分布、圍岩和礦石的物理、力學和化學性質;礦山技術條件包括材料、設備、地表環境的要求和管理水平等;經濟因素包括礦山價值、成本、經濟效益、資源綜合利用和國民經濟的要求等。根據以上條件,提出幾種方案,綜合評價,選出最優方案,通過工業性試驗後,正式使用。

特點

露天轉地下開採的礦山,通常是礦體延伸較深、覆蓋層不厚、多為中厚或厚大的急傾斜礦床,由於這類礦床採用露天開採,具有投產快、初期建設投資少、貧損指標優等優點,早期一般採用露天開採,但當露天開採不斷延深後,這些礦山逐步由露天開採向地下開採過渡最終全面轉向地下開採。因此,要求露天轉地下開採的礦山,在進行露天轉地下開採的設計時,對前(露天)後(地下)期開採應統一全面規劃,露天開採後期的開拓系統既要考慮地下巷道的利用,同時在向地下開採過渡時,地下開採也應儘可能利用露天開採的相關工程和設施等有利因素,使露天開採平穩地過渡到地下開採,並使礦山產量和經濟效益保持穩定。

露天轉地下開採的礦山,整個礦山的開採期一般要經過露天開採期、露天與地下聯合開採的過渡期和地下開採期三個階段,在這三個階段中,礦山的開採強度和礦山企業的生產能力各不相同,因此,在考慮露天轉地下開採的開採工藝及工程布置時,必須研究與礦床賦存條件及開採技術條件相適應的開採強度和生產能力,以求獲得經

濟效益的最大化。國內外露天轉地下開採礦山的經驗表明[2],當礦山充分利用了露天與地下開採的有利工藝特點時,統籌規劃露天與地下開採的工程布置,可以使礦山的基建投資減少25%一50%,生產成本降低25%左右。

基本條件

1.地下開採礦山的井口和平碉及其主要構築物的位置,應不受地表塌陷、山洪爆發和雪崩的危害 。

2.主要井巷的位置,應布置在穩定的岩層中,避免開鑿在含水層、斷層和受斷層破壞的岩層中,特別是岩溶發育的地層的流砂中。

3.每個生產礦井,必須有兩個獨立的能上下人的直達地表的安全出口;各個生產中段(水平)和各個采場必須要有兩個能上、下人的安全出口與直達地表的出口相通。

4.選用適應頂板特點的支護型式和器材,井下巷道斷面的寬度和高度應滿足生產和行人的要求。

5.礦井有完整、合理的通風系統,採用機械通風;新礦井、新水平(區段)、新採區的開採應按設計的要求形成通風系統,井下通風構築物設施、設備的設定和質量以及通風的風質、風量、風速符合要求。

6.礦井開採的防排水,防塵供水、供電、照明和通風系統已形成並安全可靠。

7.提升、運輸系統的安全保護和信號裝置齊全可靠,

其設備的選擇、安裝試運轉符合要求。

8.按規定選擇電器設備、儀器儀表,其安裝和保護裝置,在試運轉中符合要求並安全可靠。

9. 有自然發火的礦井有防滅火系統,消防器材、材料配置及數量符合要求。

10. 按規定建立礦山救護組織和按規定裝備救護工具與器材。

11. 對開採中產生的噪音、振動、有毒有害物質的危害,有預防措施。

12. 水文、地質及有關圖紙等技術資料齊全,有災害預防和處理計畫。

13. 安全生產規章制度健全,按要求設定安全機構和配足安全人員,對特殊:工種的作業人員進行安全技術培訓。

14. 採礦方法和開採順序合理並符合要求。

安全管理

淺孔留礦法的安全規定

1. 在開採第一分層前,應將下部漏斗擴完並充滿礦石 ;

2. 每個漏斗都應均勻放礦,發現懸空,上部要停止作業,消除懸空後方準繼續作業;

3. 放礦人員和采場內的人員,要密切聯繫。在放礦影響區域內,不準上下同時作業。

4. 每回採一分層的放礦量,應使工作面的高度保持在2m以內。

充填採礦法的安全規定

1. 采場必須保持兩個出口,並有照明。人行井、放礦井和通風井都必須保持暢通。

2. 禁止在采場內同時進行鑿岩和處理浮石。

3. 采場放炮前,必須通知相鄰采場和附近井巷作業人員,並加強警戒。

4. 上向分層充填采場,必須先施工充填井及其聯絡道、然後施工底部結構及拉底巷道,以便儘快形成良好的通風條件。

5. 采場鑿岩時,炮眼布置要均勻,沿頂板構成拱形。裝藥要適當,以控制礦石塊度。

6. 采場放礦要設格篩,防止人員墜落和堵塞。

7. 每分層回採後要及時充填,確保充填質量。最後一分層要採取措施,嚴密接頂。

8. 禁止人員在充填井下方停留和通行。充填時,各工序間應有通訊聯繫。

9. 人行井、溜礦井應有可靠的防止充填料泄落的背墊材料,以防止堵塞及形成懸空。

10. 下向膠結充填的采場,兩幫底角的礦石要清淨。混凝土標號不得低於50號。

11. 乾式充填,每個作業點均應有.良好的通風、除塵措施,並加強個體防護。

分段採礦法的安全規定

1. 除回採、運輸、充填和通風用的巷道外,禁止在采場頂柱內開掘其它巷道。

2. 上下中段的礦房和礦柱,其規格應相同,上下要對應。

壁式崩落採礦法的安全規定

1. 懸頂、控頂、放頂距離和放頂的安全措施,必須在設計中作出規定。

2. 放頂前要進行全面檢查.以確保出口暢通,照明良好和設備安全。

3. 放頂時,禁止人員在放頂區附近的巷道中停留。

4. 在密集支柱中,每隔3-5m要有一個寬度不小於0.8m的安全出口。密集支柱受壓過大時,必須及時採取加固措施。

5. 放頂若未達到預期效果,必須作出周密設計,方可進行二次放頂。

6. 多層礦體分層回採時,必須待上層頂板岩石崩落並穩定後,才準回採下部礦層。

7. 相鄰兩個中段同時回採時,上中段回採工作面應比下中段工作面超前一個工作面斜長的距離,且不得小於20m。

8. 撤柱後不能自行冒落的頂板,應在密集支柱外0.5m處,向放頂處重新鑿岩爆破,強制崩落。

9. 機械撤柱及人工撤柱,應自下而上、由遠而近進行。礦體傾角小於10°的,撤柱順序不限。

有底柱分段崩落法和階段崩落法安全規定

1. 采場電耙道應有獨立的進、迴風道,電耙道的耙運方向應與風流方向相反。

2. 電耙道間的聯絡道,應設在入風側,並在電耙絞車的側翼或後方。

3. 電耙道放礦溜井口旁,必須有寬度不小於0.8m的人行道。

4. 未修復的電耙道,不準出礦。

5. 採用擠壓爆破時,應對補償空間和放礦量進行控制,以免造成懸拱。

6. 拉底空間應形成厚度不小於3-4m的鬆散墊層。

7. 采場頂部應有厚度不小於崩落層高度的覆蓋岩層。若采場頂板不能自行冒落,應及時強制崩落,或用充填料予以充填。

無底柱分段崩落法安全規定

1. 回採工作面的上方,應有大於分段高度的覆蓋岩層,以保證回採工作的安全。若上盤不能自行冒落或冒落的岩石量達不到所規定的厚度,必須及時進行強制放頂使覆蓋岩層厚度達到分段高度的二倍左右。

2. 上下兩個分段同時回採時,上分段應超前於下分段,超過前距離應使上分段位於下分段回採工作面的錯動範圍之外,且不得小於20m。

3. 各分段聯絡道必須有足夠的新鮮風流。

4. 各分段回採完畢,應及時封閉本分段的溜井口。

分層崩落法的安全規定

1. 每個分層進路寬度不得超過3m,分層高度不超過3.5m。

2. 上下分層同時回採時,必須保持上分層(在水平方向上超前相鄰下分層15m以上。

3. 崩落假頂時,禁止人員在相鄰的進路內停留。

4. 假頂降落受阻時,禁止繼續開採分層。頂板降落產生空洞時,禁止在相鄰進路或下部分層巷道內作業。

5. 崩落頂板時,禁止用砍伐法撤出支柱,開採第一分層時,禁止撤出支柱。

6. 頂板不能及時自然崩落的緩傾斜礦體,應進行強制放頂。

7. 鑿岩、裝藥、出礦等作業,應在支護區域內進行。

8. 採區采完後,應在天井口鋪設加強假頂。

9. 採礦應從礦塊一側向天井方向進行,以免造成通風不良的獨頭工作面。當採掘接近天井時,分層沿脈(穿脈)必須在分層內與另一天井相通。

10. 清理工作面,必須從出口開始向崩落區進行。

回採礦柱的安全規定

1. 回採頂柱和間柱,應預先檢查運輸巷道的穩定情況,必要時應採取加固措施。

2. 採用膠結充填採礦法時,須待膠結充填體達到要求強度,方可進行礦柱回採。

3. 回採未充填的相鄰兩個礦房的間柱時,禁止在礦柱內開鑿巷道。

4. 所有頂柱和間柱的回採準備工作,須在礦房回採結束前做好(嗣後膠結充填採空區除外)。

5. 除裝藥和爆破工作人員外,禁止無關人員進入未充填的礦房頂柱內的巷道和礦柱回採區。

6. 採用大爆破方式強制崩落大量礦柱時,在爆破衝擊波和地震波影響半徑範圍內的巷道、設備及設施,均應採取安全措施。未達到頂期崩落效果的,應進行補充崩落設計。