正文

平版印刷

平版印刷使用平版 (即圖文部分與非圖文部分基本上處於同一平面的印刷版)進行的印刷。簡稱平印。分為石印、膠印及珂版印刷。

石印

以表面具有密布細孔的石版作版材進行平壓平或圓壓平的直接印刷。1798年布拉格人A.塞內費爾德發明。利用油水相斥的原理,用脂肪性油墨將圖文繪製在石版上,然後以水潤濕石版的表面,使沒有圖文的石版細孔蓄有水分,於是圖文部分吸墨拒水、非圖文部分吸水拒墨。印刷時,以紙張覆蓋在經過施墨及潤水的石版上,然後通過木製壓架使石版上的墨跡轉移到紙張上,即得印張。但效率不高,勞動強度大。後在製版方法上有改進 (如採用照相原理的石印版製版法代替手工描繪法等),機器也由手扳式發展到機械傳動。19世紀至20世紀國中國曾用以印製書報。膠印興起後,石印術逐步衰退。20世紀60年代基本上已被淘汰。

膠印

採用金屬薄片為版基(也可用紙基),通過感光原理製成圖文部分與非圖文部分基本處於同一平面的印版,故屬平版印刷。膠印是在石印術的基礎上發展而來的。1875年美國人R.巴克雷首先採用間接轉印方式,將石印版上圖文轉印到一種經過特殊加工處理過的厚紙表面,再轉移到金屬薄片上,稱為布來希印刷。5年後又設計了用橡皮布的平台型布來希印刷機。1904年美國人I.W.魯貝爾將金屬印版上圖文墨跡先印到包在滾筒表面的橡皮布上,然後再由橡皮布轉印到紙張上去。這樣不僅印跡清晰,而且印版的耐印率延長。這種間接印刷方式開創了近代膠印的歷史。由於石印基本上已被淘汰,故 lithography一詞往往統指膠印,或作平印。

由於版材與印刷機的不同,膠印又可有多種區分。如按進紙方式可分單張紙膠印與捲筒紙膠印。印書報雜誌等大量印刷品,以捲筒紙膠印為主。如按印版特點分,除平凹版、多層金屬平凹版、預塗感光版外,還有一種塗有矽橡膠塗層的無水膠印版。用此種印版膠印時,可不用任何潤濕液以保護版面非圖文部分不沾墨,故也叫無水膠印。與凸印中的乾膠印(或稱間接凸印)的主要區別在於它的印版系平版,乾膠印的印版是凸版。

膠印是20世紀中期發展最快也是80年代最主要的印刷工藝。它適應出版物及商品包裝的彩色化要求,具有一些技術方面的優點,如版材薄而輕,富有撓曲性,適合高速輪轉印刷;製版工藝既沒有凹印複雜,又無鉛版的鉛毒,且能與照相排版工藝相銜接;裝版方便快速,適合於短版印件等。

珂版印刷

用塗有明膠層的厚玻璃作版材,能複製層次豐富的印刷品,但效率較低,套用不廣。

印刷報價的知道

平版印刷基本原理

平版印刷是由早期石版印刷而發展命名的,早期石版印刷其版材使用石塊磨平後套用,之後改良為金屬鋅版或鋁版為版材,但其原理是不變的。

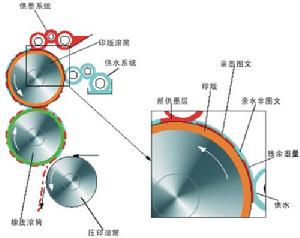

凡是印刷部份與非印刷部分均沒有高低之差別,亦即是平面的,利用水油不相混合原理使印紋部分保持一層富有油脂的油膜,而非印紋部分上的版面則可以吸收適當的水分,構想在版面上油墨之後,印紋部分便排斥水分而吸收了油墨,而非印紋部分則吸收水分而形成抗墨作用,利用此種方法印刷的方法,就稱為“平版印刷”。

平版印刷由早期石印發展之後,因其製版及印刷有其獨特的個性,同時在工作上亦極為簡單,且成本低廉,故在近代被專家們不斷的研究與改進,而成為現今印刷上使用最多的方法。

平版印刷方式

平版印刷方式是由早期石版印刷轉印方式發展而來,而描繪於轉寫紙上再落在版上成為反紋,然後印刷於紙面上為正紋。由於此種方法在印刷時所承受的壓力,使本來就是平面版的平版(即印紋部分與非印紋部分均是平面的),承受了壓力之後,使得占在版面上之油墨為之擴散膨脹,而產生畫線不良現象,因此後來才改良稱為〖柯式印刷法〗(offset Printing)其印刷方式是將版面製成正紋,印刷時被轉印在橡皮筒上為反紋,再由反紋印到紙上為正紋,這樣就可以改進印刷壓力的彈性。

早期的平版印刷為平版平壓型,到後來發展為平版圓壓型及圓版圓壓型兩種,平版圓壓型機器大部分使用在特殊印刷上,如校樣用的打稿機等,至於在印刷紙張之類的機器則全部改良圓版圓壓型。平版圓壓型亦即是印刷版面平放,壓力部分是滾筒式的壓筒,此種印刷方式很類似凸版印刷里的平版圓壓機器一樣。圓版圓壓型則是將印刷版包裹在滾筒上稱為版筒,機器上另外一個滾筒包裹有橡皮的稱為橡皮筒,壓力部分同是滾筒式的壓筒,此種以三種基本滾筒構造的機器稱之為“柯式印刷機”。

平版印刷之優缺點

優點

製版工作簡便,成本低廉。套色裝版準確,印刷版複製容易。印刷物柔和軟調。可以承印大數量印刷。

缺點

因印刷時水膠之影響,色調再現力減低,鮮艷度缺乏。版面油墨稀薄(只能表現70%能力,所以柯式印的燈箱海報必須經過雙面印刷才可以加強其色澤)。特殊印刷套用有限。

套用範圍

海報、說明書、報紙、包裝、書籍、雜誌、月曆、其他有關彩色印刷及大數量之印刷物。

平版印刷工藝過程

平版印刷基於油水相斥原理,其印刷工藝過程如下:

(一)印刷前的準備

平版印刷工藝複雜,印刷前要作好充分的準備工作。

紙張在投入印刷前,(尤其是用於多色膠印機的紙張)需要進行調濕處理。其目的是降低紙張對水分的敏感程度,提高紙張尺寸的穩定性。調濕處理一般有兩種方法。一是將紙張吊晾在印刷車間,使紙張的含水量與印刷車間的溫、濕度相平衡。二是把紙張先放在高溫、高濕的環境中加濕,然後再放入印刷車間或印刷車間溫、濕度相同的場所使紙張的含水量均勻。

油墨廠生產的油墨,一般是原色墨(Y、M、C三色),印刷廠在使用時,需要根據印刷品的類別,印刷機的型號,印刷色序等的要求,對油墨的色相、粘度、粘著性、乾燥性進行調整。

從存版車間領到上機的印版時,要對印版的色別進行覆核,以免發生版色和印刷單元油墨色相不符的印刷故障。

平版的濃淡層次,是用網點百分比來表現的,網點百分比過大,印版深,否則,印版淺。過深、過淺的印版需要修正或重新曬版。

此外,還要檢查印版的規線、切口線、版口尺寸等。

平版印刷必須使用潤濕液。一般是在水中,加入磷酸鹽、磷酸、檸檬酸、乙醇、阿拉伯膠以及表面活性劑等化學組分,根據印刷機、印版、承印材料等的不同要求,配製成性能略有差異的潤濕液。印刷時,潤濕液在印版的空白部分形成均勻的水膜,防止髒版。當空白部分的親水層被磨損時,可以形成新的親水層,維護空白部分的親水性,同時,能降低印版的溫度,減小網點擴大值。PS版使用的潤濕液為弱酸性,pH值約為5~6之間,報紙印刷因使用略顯酸性的紙張,可以使用弱鹼性的潤濕液。

平版印刷機橡皮滾筒的表面,包復著由橡皮布和襯墊材料組成的包襯。包襯視硬度不同分為硬性、中性、軟性等三種。硬性包襯一般用於多色、高速膠印機;軟體包襯常被用在精度低的膠印機。中性包襯的性能介於硬性和軟性之間,套用的範圍較廣。

印刷色序是個很複雜的問題,一般是透明度差的油墨先印;網點復蓋率低的顏色失印;明度低的油墨先印,以暖色調為主的人物畫面,後印品紅、黃色;以冷色調為主的風景畫面,後印青色、黃色;用墨量大的專色油墨後印;報紙印刷,黑墨後印。單張紙四色印刷機大多採用黑、青、品紅、黃的色序;單色機、雙色機的色序比較靈活。

(二)安裝印版

將印版連同印版下的襯墊材料,按照印版的定位要求,安裝並固定在印版滾筒上。

(三)試印刷

印版安裝好以後,就可以進行試印刷,主要操作有:檢查膠印機輸紙、傳紙、收紙的情況,並做適當的調整以保證紙張傳輸順暢、定位準確。以印版上的規矩線為標準,調整印版位置,達到套印精度的要求。校正壓力,調節油墨、潤濕液的供給量,使墨色符合樣張。印出開印樣張,審查合格,即可正式印刷。

(四)正式印刷

在印刷過程中要經常抽出印樣檢查產品質量,其中包括:套印是否準確,墨色深淺是否符合樣張,圖文的清晰度是否能滿足要求,網點是否發虛,空白部分是否潔淨等,同時,要注意機器在運轉中,有無異常,發生故障即時排除。

(五)印後處理

主要內容有:墨輥、墨槽的清洗,印版表面塗膠或去除版面上的油墨,印張的整理,印刷機的保養以及作業環境的清掃等。

平版印刷通常也被稱為膠印。與凸版印刷及凹版印刷不同,平版印刷的印刷圖像僅僅平置於印版表面上。在印刷過程中,紙張和圖像相摩擦,圖像很快就會被磨損,當印版用於高速運轉的印刷機上時尤其如此。為了減少印版上圖像的磨損,圖像首先應被轉移到橡皮布上。

據有關資料顯示,平版印刷術是德國人Alois Senefelder在1798年所發明的,他是把塗在一塊笨重石灰石上的油性圖案直接印到紙上的。而現在各種不同的平版被用於高速膠印機和小膠印機來進行印刷,其產量比其他任何一種印刷方法都要多。