基本內容

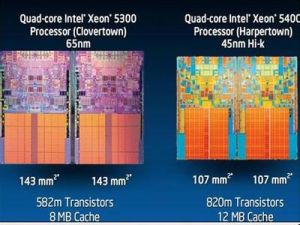

通常我們所說的CPU的“製作工藝”指得是在生產CPU過程中,要進行加工各種電路和電子元件,未來有向納米(1納米等於千分之一微米)發展的趨勢,精度越高,生產工藝越先進。在同樣的材料中可以製造更多的電子元件,連線線也越細,提高CPU的集成度,CPU的功耗也越小。製造工藝的微米是指IC內電路與電路之間的距離。製造工藝的趨勢是向密集度愈高的方向發展。密度愈高的IC電路設計,意味著在同樣大小面積的IC中,可以擁有密度更高、功能更複雜的電路設計。微電子技術的發展與進步,主要是靠工藝技術的不斷改進,使得器件的特徵尺寸不斷縮小,從而集成度不斷提高,功耗降低,器件性能得到提高。晶片製造工藝在1995年以後,從0.5微米、0.35微米、0.25微米、0.18微米、0.

cpu製作工藝

cpu製作工藝製作流程

作為計算機的核心組件,CPU(Central Processor Unit,中央處理器)在用戶的心中一直是十分神秘的:在多數用戶的心目中,它都只是一個名詞縮寫,他們甚至連它的全寫都拚不出來;在一些硬體高手的眼裡,CPU也至多是一塊十餘平方厘米,有很多腳的塊塊兒,而CPU的核心部分甚至只有不到一平方厘米大。他們知道這塊不到一平方厘米大的玩意兒是用多少微米工藝製成的,知道它集成了幾億幾千萬電晶體,但鮮有了解CPU的製造流程者。我們來詳細的了解一下,CPU是怎樣練成的。

基本材料

多數人都知道,現代的CPU是使用矽材料製成的。矽是一種非金屬元素,從化學的角度來看,由於它處於元素周期表中金屬元素區與非金屬元素區的交界處,所以具有半導體的性質,適合於製造各種微小的電晶體,是目前最適宜於製造現代大規模積體電路的材料之一。從某種意義上說,沙灘上的沙子的主要成分也是矽(二氧化矽),而生產CPU所使用的矽材料,實際上就是從沙子裡面提取出來的。當然,CPU的製造過程中還要使用到一些其它的材料,這也就是為什麼我們不會看到Intel或者AMD只是把成噸的沙子拉往他們的製造廠。同時,製造CPU對矽材料的純度要求極高,雖然來源於廉價的沙子,但是由於材料提純工藝的複雜,我們還是無法將一百克高純矽和一噸沙子的價格相提並論。

製造CPU的另一種基本材料是金屬。金屬被用於製造CPU內部連線各個元件的電路。鋁是常用的金屬材料之一,因為它廉價,而且性能不差。而現今主流的CPU大都使用了銅來代替鋁,因為鋁的電遷移性太大,已經無法滿足當前飛速發展的CPU製造工藝的需要。所謂電遷移,是指金屬的個別原子在特定條件下(例如高電壓)從原有的地方遷出。

很顯然,如果不斷有原子從連線元件的金屬微電路上遷出,電路很快就會變得千瘡百孔,直到斷路。這也就是為什麼超頻者嘗試對Northwood Pentium 4的電壓進行大幅度提升時,這塊悲命的CPU經常在“突發性Northwood死亡綜合症(Sudden Northwood Death Syndrome,SNDS)”中休克甚至犧牲的原因。SNDS使得Intel第一次將銅互連(Copper Interconnect)技術套用到CPU的生產工藝中。銅互連技術能夠明顯的減少電遷移現象,同時還能比鋁工藝製造的電路更小,這也是在納米級製造工藝中不可忽視的一個問題。

不僅僅如此,銅比鋁的電阻還要小得多。種種優勢讓銅互連工藝迅速取代了鋁的位置,成為CPU製造的主流之選。除了矽和一定的金屬材料之外,還有很多複雜的化學材料也參加了CPU的製造工作。

準備工作

解決製造CPU的材料的問題之後,我們開始進入準備工作。在準備工作的過程中,一些原料將要被加工,以便使其電氣性能達到製造CPU的要求。其一就是矽。首先,它將被通過化學的方法提純,純到幾乎沒有任何雜質。同時它還得被轉化成矽晶體,從本質上和海灘上的沙子劃清界限。

在這個過程中,原材料矽將被熔化,並放進一個巨大的石英熔爐。這時向熔爐里放入一顆晶種,以便矽晶體圍著這顆晶種生長,直到形成一個幾近完美的單晶矽。如果你在高中時把硫酸銅結晶實驗做的很好,或者看到過單晶冰糖是怎么製造的,相信這個過程不難理解。同時你需要理解的是,很多固體物質都具有晶體結構,例如食鹽。CPU製造過程中的矽也是這樣。小心而緩慢的攪拌矽的熔漿,矽晶體包圍著晶種向同一個方向生長。最終,一塊矽錠產生了。

過去,矽錠的直徑大都是200毫米,而現在,CPU廠商已經能夠製造300毫米直徑的矽錠。在確保質量不變的前提下製造更大的矽錠難度顯然更大,但CPU廠商的投資解決了這個技術難題。建造一個生產300毫米直徑矽錠的製造廠大約需要35億美元,Intel將用其產出的矽材料製造更加複雜的CPU。而建造一個相似的生產200毫米直徑矽錠的製造廠只要15億美元。作為第一個吃螃蟹的人,Intel顯然需要付出更大的代價。花兩倍多的錢建造這樣一個製造廠似乎很划不來,但從下文可以看出,這個投資是值得的。矽錠的製造方法還有很多,上面介紹的只是其中一種,叫做CZ製造法。

矽錠造出來了,並被整型成一個完美的圓柱體,接下來將被切割成片狀,稱為晶圓。晶圓才被真正用於CPU的製造。一般來說,晶圓切得越薄,相同量的矽材料能夠製造的CPU成品就越多。接下來晶圓將被磨光,並被檢查是否有變形或者其它問題。在這裡,質量檢查直接決定著CPU的最終良品率,是極為重要的。

有問題的晶圓將被摻入適當的其它材料,用以在上面製造出各種電晶體。摻入的材料沉積在矽原子之間的縫隙中。目前普遍使用的電晶體製造技術叫做CMOS(Complementary Metal Oxide Semiconductors,互補式金屬氧化物半導體)技術,相信這個詞你經常見到。簡單的解釋一下,CMOS中的C(Complementary)是指兩種不同的MOS電路“N”電路和“P”電路之間的關係:它們是互補的。

在電子學中,“N”和“P”分別是Negative和Positive的縮寫,用於表示極性。可以簡單的這么理解,在“N”型的基片上可以安裝“P”井製造“P”型的電晶體,而在“P”型基片上則可以安裝“N”井製造“N”型電晶體。在多數情況下,製造廠向晶圓里摻入相關材料以製造“P”基片,因為在“P”基片上能夠製造出具有更優良的性能,並且能有效的節省空間的“N”型電晶體;而這個過程中,製造廠會儘量避免產生“P”型電晶體。

接下來這塊晶圓將被送入一個高溫熔爐,當然這次我們不能再讓它熔化了。通過密切監控熔爐內的溫度、壓力和加熱時間,晶圓的表面將被氧化成一層特定厚度的二氧化矽(SiO2),作為電晶體門電路的一部分—基片。如果你學過邏輯電路之類的,你一定會很清楚門電路這個概念。通過門電路,輸入一定的電平將得到一定的輸出電平,輸出電平根據門電路的不同而有所差異。電平的高低被形象的用0和1表示,這也就是計算機使用二進制的原因。在Intel使用90納米工藝製造的CPU中,這層門電路只有5個原子那么厚。

準備工作的最後一步是在晶圓上塗上一層光敏抗蝕膜,它具有光敏性,並且感光的部分能夠被特定的化學物質清洗掉,以此與沒有曝光的部分分離。

完成門電路

這是CPU製造過程中最複雜的一個環節,這次使用到的是光微刻技術。可以這么說,光微刻技術把對光的套用推向了極限。CPU製造商將會把晶圓上復蓋的光敏抗蝕膜的特定區域曝光,並改變它們的化學性質。而為了避免讓不需要被曝光的區域也受到光的干擾,必須製作遮罩來遮蔽這些區域。想必你已經在Photoshop之類的軟體裡面認識到了遮罩這個概念,在這裡也大同小異。

在這裡,即使使用波長很短的紫外光並使用很大的鏡頭,也就是說,進行最好的聚焦,遮罩的邊緣依然會受到影響,可以簡單的想像成邊緣變模糊了。請注意我們現在討論的尺度,每一個遮罩都複雜到不可想像,如果要描述它,至少得用10GB的數據,而製造一塊CPU,至少要用到20個這樣的遮罩。對於任意一個遮罩,請嘗試想像一下北京市的地圖,包括它的郊區;然後將它縮小到一塊一平方厘米的小紙片上。最後,別忘了把每塊地圖都連線起來,當然,說的不是用一條線連連那么簡單。

當遮罩製作完成後,它們將被復蓋在晶圓上,短波長的光將透過這些石英遮罩的孔照在光敏抗蝕膜上,使之曝光。接下來停止光照並移除遮罩,使用特定的化學溶液清洗掉被曝光的光敏抗蝕膜,以及在下面緊貼著抗蝕膜的一層矽。

當剩餘的光敏抗蝕膜也被去除之後,晶圓上留下了起伏不平的二氧化矽山脈,當然你不可能看見它們。接下來添加另一層二氧化矽,並加上了一層多晶矽,然後再復蓋一層光敏抗蝕膜。多晶矽是上面提到的門電路的另一部分,而以前這是用金屬製造而成的(即CMOS里的M:Metal)。光敏抗蝕膜再次被蓋上決定這些多晶矽去留的遮罩,接受光的洗禮。然後,曝光的矽將被原子轟擊,以製造出N井或P井,結合上面製造的基片,門電路就完成了。

重複

可能你會以為經過上面複雜的步驟,一塊CPU就已經差不多製造完成了。實際上,到這個時候,CPU的完成度還不到五分之一。接下來的步驟與上面所說的一樣複雜,那就是再次添加二氧化矽層,再次蝕刻,再次添加……重複多遍,形成一個3D的結構,這才是最終的CPU的核心。每幾層中間都要填上金屬作為導體。Intel的Pentium 4處理器有7層,而AMD的Athlon 64則達到了9層。層數決定於設計時CPU的布局,以及通過的電流大小。

測試

在經過幾個星期的從最初的晶圓到一層層矽、金屬和其它材料的CPU核心的製造過程之後,該是看看製造出來的這個怪物的時候了。這一步將測試晶圓的電氣性能,以檢查是否出了什麼差錯,以及這些差錯出現在哪個步驟(如果可能的話)。接下來,晶圓上的每個CPU核心都將被分開(不是切開)測試。

通過測試的晶圓將被切分成若干單獨的CPU核心,上面的測試里找到的無效的核心將被放在一邊。接下來核心將被封裝,安裝在基板上。然後,多數主流的CPU將在核心上安裝一塊集成散熱反變形片(Integrated Heat Spreader,IHS)。每塊CPU將被進行完全測試,以檢驗其全部功能。某些CPU能夠在較高的頻率下運行,所以被標上了較高的頻率;而有些CPU因為種種原因運行頻率較低,所以被標上了較低的頻率。最後,個別CPU可能存在某些功能上的缺陷,如果問題出在快取上(快取占CPU核心面積的一半以上),製造商仍然可以禁止掉它的部分快取,這意味著這塊CPU依然能夠出售,只是它可能是Celeron,可能是Sempron,或者是其它的了。

當CPU被放進包裝盒之前,一般還要進行最後一次測試,以確保之前的工作準確無誤。根據前面確定的最高運行頻率不同,它們被放進不同的包裝,銷往世界各地。