概況

20世紀90年代隨著技術的進步,晶片集成度不斷提高,I/O引腳數急劇增加,功耗也隨之增大,對積體電路封裝的要求也更加嚴格。為了滿足發展的需要,BGA封裝開始被套用於生產。BGA是英文Ball Grid Array Package的縮寫,即球柵陣列封裝。

BGA封裝記憶體

BGA封裝的I/O端子以圓形或柱狀焊點按陣列形式分布在封裝下面,BGA技術的優點是I/O引腳數雖然增加了,但引腳間距並沒有減小反而增加了,從而提高了組裝成品率;雖然它的功耗增加,但BGA能用可控塌陷晶片法焊接,從而可以改善它的電熱性能;厚度和重量都較以前的封裝技術有所減少;寄生參數減小,信號傳輸延遲小,使用頻率大大提高;組裝可用共面焊接,可靠性高。

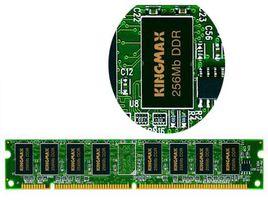

說到BGA封裝就不能不提Kingmax公司的專利TinyBGA技術,TinyBGA英文全稱為Tiny Ball Grid Array(小型球柵陣列封裝),屬於是BGA封裝技術的一個分支。是Kingmax公司於1998年8月開發成功的,其晶片面積與封裝面積之比不小於1:1.14,可以使記憶體在體積不變的情況下記憶體容量提高2~3倍,與TSOP封裝產品相比,其具有更小的體積、更好的散熱性能和電性能。

TinyBGA封裝記憶體

TinyBGA封裝記憶體

TinyBGA封裝記憶體採用TinyBGA封裝技術的記憶體產品在相同容量情況下體積只有TSOP封裝的1/3。TSOP封裝記憶體的引腳是由晶片四周引出的,而TinyBGA則是由晶片中心方向引出。這種方式有效地縮短了信號的傳導距離,信號傳輸線的長度僅是傳統的TSOP技術的1/4,因此信號的衰減也隨之減少。這樣不僅大幅提升了晶片的抗干擾、抗噪性能,而且提高了電性能。採用TinyBGA封裝晶片可抗高達300MHz的外頻,而採用傳統TSOP封裝技術最高只可抗150MHz的外頻。

TinyBGA封裝的記憶體其厚度也更薄(封裝高度小於0.8mm),從金屬基板到散熱體的有效散熱路徑僅有0.36mm。因此,TinyBGA記憶體擁有更高的熱傳導效率,非常適用於長時間運行的系統,穩定性極佳。

特點

BGA(Ball Grid Array)封裝,即球柵陣列封裝,它是在封裝體基板的底部製作陣列焊球作為電路的I/O端與印刷線路板(PCB)互接。採用該項技術封裝的器件是一種表面貼裝型器件。與傳統的腳形貼裝器件(LeadedDe~ce如QFP、PLCC等)相比,BGA封裝器件具有如下特點。

1)I/O數較多。BGA封裝器件的I/O數主要由封裝體的尺寸和焊球節距決定。由於BGA封裝的焊料球是以陣列形式排布在封裝基片下面,因而可極大地提高器件的I/O數,縮小封裝體尺寸,節省組裝的占位空間。通常,在引線數相同的情況下,封裝體尺寸可減小30%以上。例如:CBGA-49、BGA-320(節距1.27mm)分別與PLCC-44(節距為1.27mm)和MOFP-304(節距為0.8mm)相比,封裝體尺寸分別縮小了84%和47%。

2)提高了貼裝成品率,潛在地降低了成本。傳統的QFP、PLCC器件的引線腳均勻地分布在封裝體的四周,其引線腳的節距為1.27mm、1.0mm、0.8mm、0.65mm、0.5mm。當I/O數越來越多時,其節距就必須越來越小。而當節距<0.4mm時,SMT設備的精度就難以滿足要求。加之引線腳極易變形,從而導致貼裝失效率增加。其BGA器件的焊料球是以陣列形式分布在基板的底部的,可排布較多的I/O數,其標準的焊球節距為1.5mm、1.27mm、1.0mm,細節距BGA(印BGA,也稱為CSP-BGA,當焊料球的節距<1.0mm時,可將其歸為CSP封裝)的節距為0.8mm、0.65mm、0.5mm,與現有的SMT工藝設備兼容,其貼裝失效率<10ppm。

3)BGA的陣列焊球與基板的接觸面大、短,有利於散熱。

4)BGA陣列焊球的引腳很短,縮短了信號的傳輸路徑,減小了引線電感、電阻,因而可改善電路的性能。

5)明顯地改善了I/O端的共面性,極大地減小了組裝過程中因共面性差而引起的損耗。

6)BGA適用於MCM封裝,能夠實現MCM的高密度、高性能。

7)BGA和~BGA都比細節距的腳形封裝的IC牢固可靠。

類型結構

BGA的封裝類型多種多樣,其外形結構為方形或矩形。根據其焊料球的排布方式可分為周邊型、交錯型和全陣列型BGA,根據其基板的不同,主要分為三類:PBGA(PlasticballZddarray塑膠焊球陣列)、CBGA(ceramicballSddarray陶瓷焊球陣列)、TBGA (tape ball grid array載帶型焊球陣列)。

1、PBGA(塑膠焊球陣列)封裝

PBGA封裝,它採用BT樹脂/玻璃層壓板作為基板,以塑膠(環氧模塑混合物)作為密封材料,焊球為共晶焊料63Sn37Pb或準共晶焊料62Sn36Pb2Ag(已有部分製造商使用無鉛焊料),焊球和封裝體的連線不需要另外使用焊料。有一些PBGA封裝為腔體結構,分為腔體朝上和腔體朝下兩種。這種帶腔體的PBGA是為了增強其散熱性能,稱之為熱增強型BGA,簡稱EBGA,有的也稱之為CPBGA(腔體塑膠焊球陣列)。PBGA封裝的優點如下:

1)與PCB板(印刷線路板-通常為FR-4板)的熱匹配性好。PBGA結構中的BT樹脂/玻璃層壓板的熱膨脹係數(CTE)約為14ppm/℃,PCB板的約為17ppm/cC,兩種材料的CTE比較接近,因而熱匹配性好。

2)在回流焊過程中可利用焊球的自對準作用,即熔融焊球的表面張力來達到焊球與焊盤的對準要求。

3)成本低。

4)電性能良好。

PBGA封裝的缺點是:對濕氣敏感,不適用於有氣密性要求和可靠性要求高的器件的封裝。

2、CBGA(陶瓷焊球陣列)封裝

在BGA封裝系列中,CBGA的歷史最長。它的基板是多層陶瓷,金屬蓋板用密封焊料焊接在基板上,用以保護晶片、引線及焊盤。焊球材料為高溫共晶焊料10Sn90Pb,焊球和封裝體的連線需使用低溫共晶焊料63Sn37Pb。標準的焊球節距為1.5mm、1.27mm、1.0mm。

CBGA(陶瓷焊球陣列)封裝的優點如下:

1)氣密性好,抗濕氣性能高,因而封裝組件的長期可靠性高。

2)與PBGA器件相比,電絕緣特性更好。

3)與PBGA器件相比,封裝密度更高。

4)散熱性能優於PBGA結構。

CBGA封裝的缺點是:

1)由於陶瓷基板和PCB板的熱膨脹係數(CTE)相差較大(A1203陶瓷基板的CTE約為7ppm/cC,PCB板的CTE約為17ppm/筆),因此熱匹配性差,焊點疲勞是其主要的失效形式。

2)與PBGA器件相比,封裝成本高。

3)在封裝體邊緣的焊球對準難度增加。

3、CCGA(ceramiccolumnSddarray)陶瓷柱柵陣列

CCGA是CBGA的改進型。二者的區別在於:CCGA採用直徑為0.5mm、高度為1.25mm~2.2mm的焊料柱替代CBGA中的0.87mm直徑的焊料球,以提高其焊點的抗疲勞能力。因此柱狀結構更能緩解由熱失配引起的陶瓷載體和PCB板之間的剪下應力。

4、TBGA(載帶型焊球陣列)

TBGA是一種有腔體結構,TBGA封裝的晶片與基板互連方式有兩種:倒裝焊鍵合和引線鍵合。倒裝焊鍵合結構;晶片倒裝鍵合在多層布線柔性載帶上;用作電路I/O端的周邊陣列焊料球安裝在柔性載帶下面;它的厚密封蓋板又是散熱器(熱沉),同時還起到加固封裝體的作用,使柔性基片下面的焊料球具有較好的共面性。

TBGA的優點如下:

1)封裝體的柔性載帶和PCB板的熱匹配性能較

2)在回流焊過程中可利用焊球的自對準作用,

印焊球的表面張力來達到焊球與焊盤的對準要求。

3)是最經濟的BGA封裝。

4)散熱性能優於PBGA結構。

TBGA的缺點如下:

1)對濕氣敏感。

2)不同材料的多級組合對可靠性產生不利的影響。

5、其它的BGA封裝類型

工藝流程

基板或中間層是BGA封裝中非常重要的部分,除了用於互連布線以外,還可用於阻抗控制及用於電感/電阻/電容的集成。因此要求基板材料具有高的玻璃轉化溫度rS(約為175~230℃)、高的尺寸穩定性和低的吸潮性,具有較好的電氣性能和高可靠性。金屬薄膜、絕緣層和基板介質間還要具有較高的粘附性能。

1、引線鍵合PBGA的封裝工藝流程

① PBGA基板的製備

在BT樹脂/玻璃芯板的兩面層壓極薄(12~18μm厚)的銅箔,然後進行鑽孔和通孔金屬化。用常規的PCB加3232藝在基板的兩面製作出圖形,如導帶、電極、及安裝焊料球的焊區陣列。然後加上焊料掩膜並製作出圖形,露出電極和焊區。為提高生產效率,一條基片上通常含有多個PBG基板。

② 封裝工藝流程

圓片減薄→圓片切削→晶片粘結→等離子清洗→引線鍵合→等離子清洗→模塑封裝→裝配焊料球→回流焊→表面打標→分離→最終檢查→測試斗包裝

晶片粘結採用充銀環氧粘結劑將IC晶片粘結在基板上,然後採用金線鍵合實現晶片與基板的連線,接著模塑包封或液態膠灌封,以保護晶片、焊接線和焊盤。使用特殊設計的吸拾工具將熔點為183℃、直徑為30mil(0.75mm)的焊料球62/36/2Sn/Pb/Ag或63/37/Sn/Pb放置在焊盤上,在傳統的回流焊爐內進行回流焊接,最高加工溫度不能夠超過230℃。接著使用CFC無機清洗劑對基片實行離心清洗,以去除殘留在封裝體上的焊料和纖維顆粒,其後是打標、分離、最終檢查、測試和包裝入庫。上述是引線鍵合型PBGA的封裝工藝過程。

2、FC-CBGA的封裝工藝流程

① 陶瓷基板

FC-CBGA的基板是多層陶瓷基板,它的製作是相當困難的。因為基板的布線密度高、間距窄、通孔也多,以及基板的共面性要求較高等。它的主要過程是:先將多層陶瓷片高溫共燒成多層陶瓷金屬化基片,再在基片上製作多層金屬布線,然後進行電鍍等。在CBGA的組裝中,基板與晶片、PCB板的CTE失配是造成CBGA產品失效的主要因素。要改善這一情況,除採用CCGA結構外,還可使用另外一種陶瓷基板--HITCE陶瓷基板。

②封裝工藝流程

圓片凸點的製備->圓片切割->晶片倒裝及回流焊->底部填充導熱脂、密封焊料的分配->封蓋->裝配焊料球->回流焊->打標->分離->最終檢查->測試->包裝

3、引線鍵合TBGA的封裝工藝流程

① TBGA載帶

TBGA的載帶通常是由聚醯亞胺材料製成的。

在製作時,先在載帶的兩面進行覆銅,然後鍍鎳和鍍金,接著沖通孔和通孔金屬化及製作出圖形。因為在這種引線鍵合TBGA中,封裝熱沉又是封裝的加固體,也是管殼的芯腔基底,因此在封裝前先要使用壓敏粘結劑將載帶粘結在熱沉上。

②封裝工藝流程

圓片減薄→圓片切割→晶片粘結→清洗→引線鍵合→等離子清洗→液態密封劑灌封→裝配焊料球→回流焊→表面打標→分離→最終檢查→測試→包裝

比較

BGA封裝結構中晶片與基板的互連方式主要有兩種:引線鍵合和倒裝焊。BGA的I/O數主要集中在100~1000。成本、性能和可加工能力是選擇使用何種方式時主要考慮因素。採用引線鍵合的BGA的I/O數常為50~540,採用倒裝焊方式的I/O數常>540。另外,選用哪一種互連方式還取決於所使用封裝體基片材料的物理特性和器件的套用條件。PBGA的互連常用引線鍵合方式,CBGA常用倒裝焊方式,TBGA兩種互連方式都有使用。

當I/O數<600時,引線鍵合的成本低於倒裝焊。但是,倒裝焊方式更適宜大批量生產,而如果圓片的成品率得到提高,那么就有利於降低每個器件的成本。並且倒裝焊更能縮小封裝體的體積。

引線鍵合

引線鍵合方式歷史悠久,具有雄厚的技術基礎,它的加工靈活性、材料/基片成本占有主要的優勢。其缺點是設備的焊接精度已經達到極限。

引線鍵合是單元化操作。每一根鍵合線都是單獨完成的。鍵合過程是先將安裝在基片或熱沉上的IC傳送到鍵合機上,機器的圖像識別系統識別出晶片,計算和校正每一個鍵合點的位置,然後根據鍵合圖用金線來鍵合晶片和基片上的焊盤,以實現晶片與基片的互連。它是單點、單元化操作。採用引線鍵合技術必須滿足以下條件:

①精密距焊接技術

在100~500的高I/O數的引線鍵合中,IC晶片的焊盤節距非常小,其中心距通常約為70~90μm,有的更小。目前的鍵合機最小已能實現35 μm的中心距焊接。

②低弧度、長弧線技術

在BGA的鍵合中,受控弧線長度通常為3~8mm,其最大變化量約為2.5mm。弧線高度約為100~200μm,弧線高度的變化量<7μm,晶片與基片上外引線腳的高度差約為0.4~0.56mm,IC晶片厚度約為0.2~0.35mm。在高密度互連中,弧線彎曲、蹋絲、偏移是不允許的。另外,在基片上的引線焊盤外圍通常有兩條環狀電源/地線,鍵合時要防止金線與其短路,其最小間隙必須>25 Llm,這就要求鍵合引線必須具有高的線性度和良好的弧形。

③鍵合強度

由於晶片和基片上的焊盤面積都比較小,所以精密距焊接時使用的劈刀是瓶頸型劈刀,頭部直徑也較小,而小直徑的劈刀頭部和窄引線腳將導致基片上焊點的橫截面積較小,從而會影響鍵合強度。

④低溫處理

塑封BGA的基片材料通常是由具有低玻璃化溫度(Tg約為175℃)、高的熱膨脹係數(CTE約為13ppm/℃)的聚合物樹脂製成的,因此在封裝過程中的晶片裝片固化、焊線、模塑等都必須在較低的溫度下進行。而當在低溫下進行鍵合時,對鍵合強度和可靠性會產生不良影響。要解決這一問題就必須要求鍵合機的超音波發生器具有較高(100kHz以上)的超聲頻率。

因此,在製造工藝上對鍵合機、鍵合工具、鍵合絲都提出了挑戰。

對鍵合機的要求:具有良好的成球控制能力,具有100kHz以上的超聲頻率,能在低溫下實現精密距焊接,能精確地控制鍵合引線弧形,鍵合質量具有良好的重複性等。新一代的鍵合機都能滿足上述要求。

對劈刀的要求:必須具有良好的幾何形狀,能適應高頻鍵合,以提供足夠高的鍵合強度;材質好,使用壽命長。

對鍵合絲的要求:必須具有好的中、低弧度長弧線性能,良好的韌性及抗拉強度。

倒裝焊

倒裝焊技術的套用急劇增長,它與引線鍵合技術相比,有3個特點:

●倒裝焊技術克服了引線鍵合焊盤中心距極限的問題。

●在晶片的電源/地線分布設計上給電子設計師提供了更多的便利。

●為高頻率、大功率器件提供更完善的信號。

倒裝焊具有焊點牢固、信號傳輸路徑短、電源/地分布、I/O密度高、封裝體尺寸小、可靠性高等優點,其缺點是由於凸點的製備是在前工序完成的,因而成本較高。

倒裝焊的凸點是在圓片上形成的,製成後再進行圓片切割,合格的晶片被吸附、浸入助焊劑中,然後放置在基片上(在晶片的移植和處理過程中,助焊劑必須有足夠的粘度來粘住晶片),接著將焊料球回流以實現晶片與基片的互連。在整個加工過程中,工藝處理的是以圓片、晶片和基片方式進行的,它不是單點操作,因而處理效率較高。

採用倒裝焊方式需要考慮的幾個相關問題。

①基板技術

對倒裝焊而言,有許多基板可供選擇,選擇的關鍵因素在於材料的熱膨脹係數(CTE)、介電常數、介質損耗、電阻率和導熱率等。在基板與晶片(一級互連)之間或基板與PCB板(二級互連)之間的TCE失配是造成產品失效的主要原因。CTE失配產生的剪下應力將引起焊接點失效。通常封裝體的信號的完整性與基片的絕緣電阻、介電常數、介質損耗有直接的關係。介電常數、介質損耗與工作頻率關係極大,特別是在頻率>1GHz時。當選擇基板時應考慮上述因素。

對倒裝焊而言,使用有機物基板非常流行,它是以高密度多層布線和微通孔基板技術為基礎製造的,其特點是有著低的互連電阻和低的介電常數。它的局限性在於:①在晶片與基板之間高的CTE差會產生大的熱失配;②在可靠性環境試驗中,與同類型的陶瓷封裝器件相比,可靠性較差,其主要原因是水汽的吸附。

現有的CBGA、CCGA封裝採用的基板為氧化鋁陶瓷基板,其局限性在於它的熱膨脹係數與PCB板或卡的熱膨脹係數相差較大,而熱失配容易引起焊點疲勞。它的高介電常數、電阻率也不適用於高速、高頻器件。

現已經開發出一種新的陶瓷基板--HITCE陶瓷基板,它有3個主要特點,12.2ppm/℃的CTE,低的介電常數5.4,低阻的銅互連繫統。它綜合了氧化鋁陶瓷基板和有機物基板的最佳特性,其封裝產品的可靠性和電性能得以提高。表3為陶瓷基板和有機物基板材料特性的比較。

② 凸點技術

也許倒裝焊技術得以流行是由於有各種各樣的凸點技術服務。常用的凸點材料為金凸點,95Pb5Sn、90Pbl0Sn焊料球(回流焊溫度約350℃),有的也採用63Pb37Sn焊料球(回流焊溫度約220℃焊料凸點技術的關鍵在於當節距縮小時,必須保持凸點尺寸的穩定性。焊料凸點尺寸的一致性及其共面性對倒裝焊的合格率有極大的影響。

③底部填充

在絕大多數的倒裝焊產品中都採用了底部填充劑,其作用是緩解晶片和基板之間由CTE差所引起的剪下應力。

未來發展

中國的封裝技術極為落後,仍然停留在PDIP、PSOP、PQFP、PLCC、PGA等較為低檔產品的封裝上。國外的BGA封裝在1997年就已經規模化生產,在國內除了合資或國外獨資企業外,沒有一家企事業單位能夠進行批量生產,其根本原因是既沒有市場需求牽引,也沒有BGA封裝需要的技術來支撐。對於國內BGA封裝技術的開發和套用,希望國家能夠予以重視和政策性傾斜。開發BGA封裝技術需要解決的總是應有以下幾項:

①需要解決BGA封裝的基板製造精度問題和基板多層布線的鍍通孔質量問題;

②需要解決BGA封裝中的焊料球移植精度問題;

③倒裝焊BGA封裝中需要解決凸點的製備問題;

④需要解決BGA封裝中的可靠性問題。

封裝密度、熱、電性能和成本是BGA封裝流行的主要原因。隨著時間的推移,BGA封裝會有越來越多的改進,性價比將得到進一步的提高,由於其靈活性和優異的性能,BGA封裝有著廣泛的前景。正因為BGA封裝有如此的優越性,我們也應該開展BGA封裝技術的研究,把中國的封裝技術水平進一步提高,為中國電子工業作出更大的貢獻。