定義

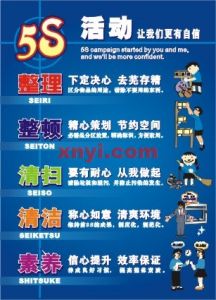

所謂5S,是指對生產現場各生產要素(主要是物的要素)所處狀態不斷進行整理、整頓、清潔、清掃和提高素養的活動。由於整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seiketsu)和教養(Shitsuke)這五個詞日語中羅馬拼音的第一個字母都是“S”,所以簡稱5S。整理

Seiri 5s標語

5s標語整理是徹底把需要與不需要的人、事、物分開,再將不需要的人、事、物加以處理。需對“留之無用,棄之可惜”的觀念予以突破,必須挑戰“好不容易才做出來的”、“丟了好浪費”、“可能以後還有機會用到”等傳統觀念。

整理是改善生產現場的第一步。其要點是對生產現場擺放和停滯的各種物品進行分類;其次,對於現場不需要的物品,諸如用剩的材料、多餘的半成品、切下的料頭、切屑、垃圾、廢品、多餘的工具、報廢的設備、工人個人生活用品等,要堅決清理出現場。整理的目的是:改善和增加作業面積:現場無雜物,行道通暢,提高工作效率;消除管理上的混放、混料等差錯事故;有利於減少庫存,節約資金。

整頓

Seiton整頓是把需要的人、事、物加以定量和定位,對生產現場需要留下的物品進行科學合理地布置和擺放,以便在最快速的情況下取得所要之物,在最簡潔有效的規章、制度、流程下完成事務。簡言之,整頓就是人和物放置方法的標準化。整頓的關鍵是要做到定位、定品、定量。抓住了上述三個要點,就可以製作看板,做到目視管理,從而提煉出適合本企業的物品的放置方法,進而使該方法標準化。

生產現場物品的合理擺放使得工作場所一目了然,創造整齊的工作環境有利於提高工作效率,提高產品質量,保障生產安全。對這項工作有專門的研究,又被稱為定置管理,或者被稱為工作地合理布置。

清掃

Seiso清掃是把工作場所打掃乾淨,對出現異常的設備立刻進行修理,使之恢復正常。清掃過程是根據整理、整頓的結

5s標語

5s標語現場在生產過程中會產生灰塵、油污、鐵屑、垃圾等,從而使現場變得髒亂。髒亂會使設備精度喪失,故障多發,從而影響產品質量,使安全事故防不勝防;髒亂的現場更會影響人們的工作情緒。因此,必須通過清掃活動來清除那些雜物,創建一個明快、舒暢的工作環境,以保證安全、優質、高效率地工作。

清掃活動應遵循下列原則:

◎自己使用的物品,如設備、工具等,要自己清掃,而不要依賴他人,不增加專門的清掃工;

◎對設備的清掃要著眼於對設備的維護保養,清掃設備要同設備的點檢和保養結合起來;

◎清掃的目的是為了改善,當清掃過程中發現有油水泄露等異常狀況發生時,必須查明原因,並採取措施加以排除,不能聽之任之。

清潔

Seiketsu清潔是在整理、整頓、清掃之後,認真維護、保持完善和最佳狀態。在產品的生產過程中,永遠會伴隨著沒用的

5s標語

5s標語清潔並不是單純從字面上進行理解,它是對前三項活動的堅持和深入,從而消除產生安全事故的根源,創造一個良好的工作環境,使員工能愉快地工作。這對企業提高生產效率,改善整體的績效有很大幫助。清潔活動實施時,需要秉持三個觀念:

◎只有在“清潔的工作場所才能生產出高效率、高品質的產品”;

◎清潔是一種用心的行動,千萬不要只在表面上下功夫;

◎清潔是一種隨時隨地的工作,而不是上下班前後的工作。

清潔活動的要點則是:堅持“3不要”的原則——即不要放置不用的東西,不要弄亂,不要弄髒;不僅物品需要清潔,現場工人同樣需要清潔,工人不僅要做到形體上的清潔,而且要做到精神上的清潔。

教養

Shitsuke教養是指養成良好的工作習慣,遵守紀律,努力提高人員的素質,養成嚴格遵守規章制度的習慣和作風,營造團隊精神。這是5S活動的核心。沒有人員素質的提高,各項活動就不能順利開展,也不能持續下去。

因此,實施5S實務,要始終著眼於提高人的素質。5S活動始於素質,也終於素質。在開展5S活動中,要貫徹自我管理的原則。創造良好的工作環境,不能指望別人來代為辦理,而應當充分依靠現場人員來改善。

起源

5S最早起源於日本,指的是在生產現場中對人員、機器、材料、方法等生產要素進行有效管理。5S是日式企業獨特的一種管理辦法。1955年,日本5S的宣傳口號為“安全始於整理整頓,終於整理整頓”,當時只推行了前2S,其目的僅為了確保作業空間和安全,後因生產控制和質量控制的需要而逐步提出後續的3S,即“清掃”、“清潔”、“修養”,從而使其套用空間及適用範圍進一步拓展。

1986年,首部5S著作問世,從而對整個現場管理模式起到了巨大的衝擊作用,並由此掀起5S熱潮。日式企業將5S運動作為工作管理的基礎,推行各種質量管理手法。二戰後產品質量得以迅猛提升,奠定了日本經濟大國的地位。而在日本最有名的就是豐田汽車公司倡導推行的5S活動,由於5S對塑造企業形象、降低成本、準時交貨、安全生產、高度標準化、創造令人心儀的工作場所等現場改善方面的巨大作用,逐漸被各國管理界所認同。隨著世界經濟的發展,5S現已成為工廠管理的一股新潮流。

原則

(一)自我管理的原則良好的工作環境,不能單靠添置設備,也不能指望別人來創造。應當充分依靠現場人員,由現場的當事人員自己動手為自己創造一個整齊、清潔、方便、安全的工作環境,使他們在改造客觀世界的同時,也改造自己的主觀世界,產生“美”的意識,養成現代化大生產所要求的遵章守紀、嚴格要求的風氣和習慣。因為是自己動手創造的成果,也就容易保持和堅持下去。

(二)勤儉辦廠的原則

開展“5S”活動,會從生產現場清理出很多無用之物,其中,有的只是在現場無用,但可用於其他的地方;有的雖然是廢物,但應本著廢物利用、變廢為寶的精神,該利用的應千方百計地利用,需要報廢的也應按報廢手續辦理並收回其“殘值”,千萬不可只圖一時處理“痛快”,不分青紅皂白地當作垃圾一扔了之。對於那種大手大腳、置企業財產於不顧的“敗家子”作風,應及時制止、批評、教育,情節嚴重的要給予適當處分。

(三)持之以恆原則

“5S”活動開展起來比較容易,可以搞得轟轟烈烈,在短時間內取得明顯的效果,但要堅持下去,持之以恆,不斷最佳化就不太容易。不少企業發生過一緊、二松、三垮台、四重來的現象。因此,開展“5S”活動,貴在堅持,為將這項活動堅持下去,企業首先應將“5S”活動納入崗位責任制,使每一部門、每一人員都有明確的崗位責任和工作標準;其次,要嚴格、認真地搞好檢查、評比和考核工作、將考核結果同各部門和每一人員的經濟利益掛鈎;第三,要堅持PDCA循環,不斷提高現場的“5S”水平,即要通過檢查,不斷發現問題,不斷解決問題。因此,在檢查考核後,還必須針對問題,提出改進的措施和計畫,使“5S”活動堅持不斷地開展下去。

作用

八個作用__虧損、不良、浪費、故障、切換產品時間、事故、投訴、缺陷等8個方面都為零,有人稱之為“八零工廠”。1.虧損為零——5S是最佳的推銷員

5s標語

5s標語在日本有這么一句話,5S是最佳的推銷員。這個企業至少在行業內,被稱之為最乾淨和整潔的代表。沒有缺陷,沒有所謂的不良,配合度非常好的聲譽,口碑在客戶之間相傳,忠實的客戶就會越來越多。知名度也會提高,很多人都會慕名來參觀你的企業。人們都會搶著購買這家工廠所生產的產品。整理、整頓、清掃、清潔和修養維持得很好,相應地就會形成一種習慣。以整潔作為追求目標之一的工廠具有更大的發展空間。

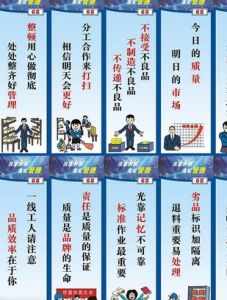

2.不良為零——5S是品質零缺陷的護航者產品嚴格地按標準要求進行生產。乾淨整潔的生產場所可以有效地大大提高員工的品質意識。機械設備的正常使用和保養,可以大為減少次品的產生。員工應明了並做到事先就預防發生問題,而不能僅盯在出現問題後的處理上。環境整潔有序,異常現象一眼就可以發現。

3.浪費為零——5S是節約能手5S的推動能減少庫存量,排除過剩的生產,避免零件及半成品、成品的庫存過多。若工廠內沒有5S,則勢必因零件及半成品、成品的庫存過多而造成積壓,甚而致使銷售和生產的循環過程流通不暢,最終企業的銷售利潤和經濟效益的預期目標將難以實現。避免庫房、貨架或貨架以外“天棚”的過剩。避免踏板、台車、叉車等搬運工具的過剩。避免購置不必要的機器、設備。

4.故障為零——5S是交貨期的保證工廠無塵化。無碎屑、屑塊、油漆,經常擦拭和進行維護保養,機械使用率會提高。模具、工裝夾具管理良好,調試尋找故障的時間會減少,設備才能穩定,它的綜合效能就可以大幅度地提高。每日的檢查可以防患於未然。[next]

5.切換產品時間為零——5S是高效率的前提模具、夾具、工具經過整頓隨時都可以拿到,不需費時尋找,它可以節省時間。要知道在當前這個時代,時間就是金錢和高效率。整潔規範的工廠機器正常運作,作業效率可以大幅度地提升。徹底貫徹5S,讓初學者和新人一看就懂,一學就會。

6.事故為零——5S是安全的軟體設備整理、整頓後,通道和休息場所都不會被占用。工作場所的寬敞明亮使物流一目了然,人車分流,道路通暢,減少事故。危險操作警示明確,員工能正確地使用保護器具,不會違規作業。所有的設備都進行清潔、檢修、預防、發現存在的問題,消除了安全隱患。消防設施的齊備,滅火器放置定位,逃生路線明確,萬一發生火災或者地震,員工的生命安全必然會有所保障。

7.投訴為零——5S是標準化的推動者海爾有這么一句話:日事日畢、日清日高人們能正確地執行各種規章制度,去任何崗位都能規範地作業,明白工作該怎么做;工作既方便又舒適,而且每天都有所改善,並有所進步;每天都在清點、打掃、進步。

8.缺勤為零——5S可以創造出快樂的工作崗位一目了然的工作場所,沒有浪費,無勉強而不拘束,崗位明確、乾淨,沒有灰塵、垃圾;工作已成為一種樂趣,員工不會無緣無故地曠工。通過5S,企業能健康而穩定地發展,逐漸發展成為對地區有貢獻,甚至成為世界級的企業。通過推行5S,使企業能快速健康地發展。至少能達到四個相關的滿意。△投資者滿意(IS──InvestorSatisfaction)即通過5S,使企業達到更高的生產及管理境界,投資者可以獲得更大的利潤和回報。△客戶滿意(CS──CustomerSatisfaction)表現為高質量、低成本、交期準、技術水平高、生產彈性高等特點△雇員滿意(ES──EmploySatisfaction)效益好,員工生活富裕,人性化管理使每一個員工都可獲得安全、尊重和成就感。△社會滿意(SS──SocietySatisfaction)企業對區域有傑出的貢獻,熱心於公益事業,支持環境保護,這樣的企業有良好的社會形象。總之,推動5S應該把握三個原則:●每一個員工都能做好自我管理。●每一個員工都能節省進而根除浪費,養成勤儉創業的好習慣

製作

1.5s標語的製作方法:首先我們編排好一些文字(一般都是押韻形式的),有了文字當然少不了相應的漫畫了,圖文並茂是宣傳畫的主要特徵,非常形象的展示了標語的內涵,達到通俗易懂的目的。製作材料一般有很多種,看企業襲擊的需要。 5S標語

5S標語2.5s標語的使用場所非常廣泛,車間、辦公室、走廊都可以使用。

3.5s標語在員工中的評價:很多員工在培訓的時候是思路非常清晰,但是隔不了幾天就忘記了怎么樣做好5s,這個時候5s標語就派上很大的用場了,某企業的員工是主要評價的“自從公司張貼了5s標語以後,基本上上班時就就會看看裡面的內容,慢慢的也就記住5s的精華所在,做事情的時候也就會按照5s的規範去做。

4.所以現在很多企業都認識到5s標語的重要性,所謂花小錢賺大利益,所以別人為張貼5s標語是浪費,它的作用遠遠不能用它的市場價格來衡量的。

實施

中國第一套5S管理實戰掛圖由王尚文、宋涵、聶雲楚等專家全過程指導設計,特點:基於豐田生產方式,以寫實的場景和標準化的漫畫人物,生動形象地展現了TPS的精華思想和管理手法:標準化、準時化、多能工、單元生產線、U形生產線、看板方式、後工程引受、流量生產等,更為重要的是將5S的實戰方法,圖文並茂、詳盡解說,使員工一看就知道應該怎么做!技巧

1、突出重點、各個擊破------推動5S活動是大工程,如決議要推動,卻半途而廢,或推動不力,往往造成不良的影響,最好先由小單位做試點推行,建立模範的個人或單位後,產生可行的信心,排除不可行的心理。有了成功的小單位,再擴大到各層面去。2、檢查------於推動前、後、中期等階段,由企業經營者、部門主管組織不定期的對全區域進行巡視檢查,針對現場的問題立即提出待改善的項目;

3、蟑螂搜尋法------蟑螂喜陰暗、潮濕和骯髒,能發現蟑螂出沒的地方,就是5S運動的工作對象;

4、公用設施重點法------公共廁所在人們的印象中是髒、惡臭,如果5S推動從廁所開始,重新塑造文明廁所,那么5S就會事半功倍;

5、天空捕蟬------一般人走路不會向上看,形成天花板也是一個死角的現象,應該採取“永久對策”解決空中不文明的現象;

6、地毯搜尋------既然向上看是很重要,試試向下看也成為5S的重點之一。例如:地板清潔度、管線不良、抹布亂放、料桶排放混亂、製品滿地等等;

7、擴大空間法------人們都有念舊的情緒,個人抽屜,倉庫死角,雜物堆….等經常保留一些“捨不得丟棄”的東西,就像老太婆長期收斂的瓶瓶罐罐,實在有礙觀瞻;

8、下班後檢查法------一個推動5S的公司,在下班後,巡視空無一人的車間,此時最能明了推動5S的活動的真正“現實面”了。材料、零件用畢是否歸位?工作結束,有沒有為明天做準備;

9、老鼠覓食法------如同老鼠的特性,沿著牆角行走找食物往往有意外的收穫,我們把堆積的物品移走,或把柜子移動會發現許多“寶物”:灰塵、毛髮、雜物等,真是觸目驚心,這是根絕髒亂源頭的做法;

10、定點攝影法------愛整潔的人都會照鏡子來整理自己的儀容。因此“照鏡子”是用來明白自己的是非和缺點,利用拍照取代鏡子的功能,就是所謂的“定點攝影法”,就是在同一地點利用有時間顯示的相機,把改善前和後的情況攝影下來,並展現公布讓執行者和大家一起評價,是一個非常實用的做法;

11、分工合作法------5S進行到工廠區域規劃後,將責任劃分給各部門,再往下進行的是要細分到每一個人,並把部門內的責任區和物品做分配圖落實每一個人,標示標準和激勵措施,用以全員一起開展5S的活動;

12、看板、目視管理------看板的目的是讓任何人看到任何東西、任何檔案、在任何地區都能了解應該做什麼?如何去做?達到什麼要求?而不是狹義的掛個看板而已。例如:部門人員管理板,清楚地記錄人員的去向。看板是典型目視管理。目視管理還有“顏色管理”,例如:讓新進的員工戴不同顏色的識別卡,以提示大家照顧新人…等;

13、工具板------根據工具的特點或形狀,安置在一塊板上容易取用,取走後不止能一目了然、又可隨時方便的放回,可大大方便現場人員,節約工作時間提高工作效率;

14、競賽活動------利用競賽活動來激勵全員的競爭力而發揮創造力,提高團隊精神;

15、文藝宣傳------海報製作、標語甄選、5S專題晚會、成果演講會、圖片漫畫等媒體的宣傳,都易於把5S活動開展得生動活躍、鼓動人心,都能取得意想不到的實際效果;

16、製作獎旗------在5S競賽活動中,用象徵榮譽的旗幟供獲勝的單位懸掛,以激勵和提高活動的競爭氣氛;

17、運用《改善單》-------《改善單》在本文中稱為《紅單》,它是一種起提示作用的表單,要強調錶單的“提醒”作用,運用好《紅單》,即不能降低《紅單》的“法律效力”,同時要努力降低受罰者的反抗心理,使《紅單》達到隨時使用即時糾正的效果;

18、目標張貼法------為了能隨時達到改善目的及克服執行人員的惰性,5S委員會應規定執行人員每周至少要開出多少張《紅單》的目標,使活動不會半途而廢,且能使5S活動氣氛熱烈展開和向深度發展;

19、綠化認養法------公司的綠化工作十分重要,不但美化環境,同時給工作者造就一個清心舒適的工作場所,但花木的維護是一項技術性高、需要耐心和精心的事。使用專業人員,固然很好,但多出一項定期開銷,成本提高,如採用員工自己認養的辦法,除了節約費用外,亦可陶冶認養者的情操,培養工廠也是我們大家的認同氣氛;

20、紅單連罰------組織普遍存在一個理念原則:“員工工作不好,其責任是主管領導無方”。用單位被貼紅單的張數以扣分數轉為金錢罰主管來提醒主管人員盡督導的責任,當然每個扣分數的罰金不宜很高,純為提醒作用及加強主管督導的權力;

21、有獎徵答------套用各種員工聚會的場合,採用各種機會抽籤的方法,讓抽到的員工回答一個已教育過、有標準答案的問題,答錯的則以出隊大聲朗讀標準答案2至3遍;答對了,則予以記錄和根據場合頒發象徵性的獎品。本辦法的用意是略施加壓力讓員工用心了解環境標準書的內容和關心5S活動,當然,答題範圍應事先教育和公告;

22、關心我------公司的人員流動和新進人員的加入都會因教育培訓來不及而使推動品質下降,設計新進人員不同的識別卡;(一)讓工作夥伴知道是“新鮮人”,能夠協助其遵守5S規範;(二)讓“新鮮人”明白自己在試用期是學習階段;可以因不知道、不熟悉而犯錯,但是過了試用期則必須遵守規定了;

23、重點推廣法------5S活動的持續必須要有耐力,經過一段時間應提出更高的要求,擬定新的目標,應抓住5S推行的主要問題,有的放矢的制定計畫和執行;

24、會議記錄表------5S的推行委員會是義務的工作,為了肯定參與人員的推動過程成就和推動活動的追蹤執行,每次的“會議記錄”是絕對重要的。內容應包括有:決議項目、出缺勤記錄、執行負責人、檢查負責人、完成效果、完成日期、紅單記錄….等。更重要的會議表,應記錄出席人員的發言,連同會議的決議傳達給未出席會議的人員和與之相關的人,必要時,要“放大”公布在“5S活動看板”上;

25、“要”與“不要”的清單------這是用在整理階段時的表單,將物品依使用頻率來清理,經過審查後再進行處理,亦可作為盤點階段的執行工作;

26、分級領導法------5S推行委員會是活動的領導機構,推行初期,為集中力量推行,各級應建立5S推行委員會;

27、爭議處理法------5S活動進入獎懲階段時,部門或個人為了榮譽,自然不肯屈居人後,對開出的《紅單》可能會引起爭議,為減少運動的阻力,必須建立行之有效的“爭議處理規定”。建立必要的“申訴管道”,各種爭議必須按統一的程式和管道得以解決。

標語口號

經典口號

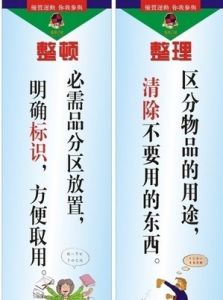

01、整理-區分物品的用途,清除不要用的東西。 5s標語

5s標語5S標語圖片

02、整頓-必需品分區放置,明確標識方便取用。

03、清掃-清除垃圾和髒污,並防止污染的發生。

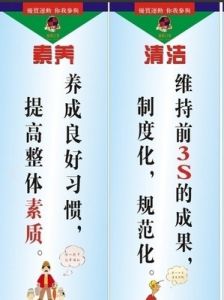

04、清潔-維持前3S成果,使其規範化、標準化。

05、素養-養成良好習慣,提高整體素質。

06、決心、用心、信心,5S活動有保證。

07、5S效果很全面,持之以恆是關鍵。

08、5S不只是全員參與,更需要全員實踐。

09、整理整頓做得好,工作效率步步高。

10、清掃清潔堅持做,亮麗環境真不錯。

11、整理整頓天天做,清掃清潔時時行。

12、整頓用心做徹底,處處整齊好管理。13、領導三勤:勤檢查、勤督促、勤指導;

14、環境是海,科騰是船,5s是帆,我們是舵。

15、5s提升素養,效率成就品牌。

16、整理整頓效率高,清理清掃素養好。

17、揚5s新風,立科騰新貌,樹企業品牌。

18、要想品質搞得好,齊心協力不能少。

19、以品質求生存,以效益為目的。

20、寫我所做的,做我所寫的。

21、產量誠可要,質量價更高。

22、工作要認真,5S要記心。

23、自主管理,自主檢驗,自有成就。

24、產品記得熟,缺點全挑出。

25、推行品管,降低成本,增加利潤。

26、說到就要做到,要做就做最最好。

27、培訓教育做徹底,公平經營好管理。

28、上游工序做得好,下游工序無煩惱。

29、產品質量把好關,業務海外好接單。

30、整理、整頓勤動手,清掃、清潔每日有。

31、5S活動推行好,品質工作沒煩惱。

32、整理、整頓天天做清掃、清潔時時行。

33、貫徹執行說寫做,全員參與你我他。

34、品質靠製造,檢驗分高低。

35、5S效果看得見,持之以恆是關鍵。

36、以品質求生存,以效益求發展。

37、若想生產搞得好,品質觀念不能少。

38、品質能過關,效益年年翻。

39、第一次就做好,每一次都做好。

40、5S做得好,工作起來沒煩惱。

41、來料檢驗照標準,交期品質必然穩。

42、儀器檢驗如過時,立即召回不可遲。

43、檔案資料管制好,查詢調閱免煩惱。

44、售後服務滿意時,訂單上門結果實。

45、設計管理做得好,製造行銷沒煩惱。

46、5S做到家,絕無髒亂差。

47、員工三勤:勤打掃、勤維護、勤改善。

常用標語

5S標語管理標語5S運動從你我做起,讓我們更有自信!

整理-騰出更大的空間C3-03整頓-提高工作效率

清掃-掃走舊觀念,掃出新天地

清潔-擁有清爽明亮的工作環境

素養-塑造人的品質,建立管理根基

5S只有不斷地檢討修正,才能持續地改善提升

5S做好了,才算做了

最新口號

B501整理:區分物品的用途,清除不要用的東西B502整頓:必需品分區放置,明確標識,方便取用

B503清掃:清除垃圾和髒污,並防止污染的發生

B504清潔:維持前3S的成果,制度化,規範化

B505素養:養成良好習慣,提高整體素質

B506決心、用心、信心,5S活動有保證

B5075S效果很全面,持之永恆是關鍵

B5085S不只是全員參與,更需要全員實踐

B509整理整頓做得好,工作效率步步高

B510清掃清潔堅持做,亮麗環境真不錯

B511整理整頓天天做,清掃清潔時時行

B512整頓用心做徹底,處處整齊好管理

B513看得見和看不見的地方,都要徹底打掃乾淨

B514分工合作來打掃,相信明天會更好

B515全員投入齊參加,自然遠離髒亂差

B516創造清爽的工作環境,提升工作士氣和效率

B517減少浪費,提升品質;整齊舒適,安全規範

B518現場差,則市場差;市場差,則發展滯

B519高品質的產品源於高標準的工作環境

B520藉5S提高公司形象,藉5S提高公司信用

B521推行5S活動,提升員工品質

B522始於素養,終於素養

B5235S做好了,才算做了

B5245S只有不斷地檢討修正,才能持續地改善提升

B5255S是改善企業體質的秘方

B5265S是一切改善活動的前提

B5275S是標準化的基礎

B5285S是做好PDCA的第一步

B5295S是企業管理的基礎

B5305S是最佳的推銷員

B5315S是品質零缺陷的護航者

B5325S是節約能手

B5335S是交貨期的保證

B5345S是高效率的前提

B5355S是安全的軟體設備

B5365S是標準化的推動者

B5375S創造出快樂的工作崗位

B538定置管理是實現人與物的最佳結合的管理方法

B539三固定:場所、物品存放位置、物品的標識

B5405S推進的三個階段:秩序化、活力化、透明化

B5415S目標:明確、量化、達成、實際、時間

B542三定原則:定點、定容、定量

B543工作不能脫離實際,5S離不開現場

B544堅持可視化和激勵化的5S推進

B545改善措施是基礎,不懈努力是關鍵

B546目視管理是改善的第一步

B547目視管理是利用人的視覺進行管理的科學方法

B548紅牌作戰:找到問題點並懸掛紅牌、加以改善

B549看板作戰:標明必需品的管理方法,短時間取用

B550識別管理:人員工種職務熟練設備產品等

B551標準化:將最好的實施方法作為標準並遵照執行

B552標準化的步驟:制定標準、執行標準、完善標準

B553改善就是尋找更好的方法並作為新的標準來實施

B554改善的種類:事後改善、事前改善

B555五現手法:現場、現物、現實、原理、原則

B556PDCA循環:計畫、執行、檢查、行動

B557布局原則:時間和距離最短、物流暢通、適變性

B558降低庫存:魔方130作戰

B559建立5S審核工作系統,並予以嚴格貫徹執行

B560糾正和預防措施:消除不合格原因所採取的措施